炉压可控的热-化学-力多因素复合环境腐蚀实验装置及方法

1.本发明属于金属材料技术领域,具体涉及一种复合环境腐蚀实验装置。

背景技术:

2.随着科学技术的进步,越来越多的设备可在严苛复杂的环境中工作,比如沿海地区服役的航空发动机和燃气轮机压气机叶片处于高温、高压、高湿度和高盐分的苛刻工况下,并且还会同时承受到工作应力的联合作用,这对叶片材料的耐高温腐蚀性能有极高的要求,故建立一个与实际工况更接近的热、化学介质(盐、水、氧)、力多因素可控的耦合环境实验平台,评价压气机叶片材料的高温腐蚀性能,对优化发动机压气机零部件选材和设计,确保发动机的安全性、可靠性和长期服役具有重要的意义。

3.目前,有马弗炉、管式炉、气氛炉等各种各样的高温炉可以实现热、盐、氧的耦合,但存在实验保温过程中的氧或水气含量不可理想控制,与材料零部件所处实际工况环境相差较大或者环境因素调控可操作性差等问题。现有技术中还没有关于热、盐、氧、水、力五个因素耦合且可精确控制的实验平台。

技术实现要素:

4.为了克服现有技术的不足,本发明提供了一种炉压可控的热-化学-力多因素复合环境腐蚀实验装置,包括气瓶、蒸汽发生器、流量计、高压气体单向阀、减压阀、管式炉、热强钢管和石英玻璃板;气瓶中的气体通过高压气体单向阀通入管式炉中;蒸汽发生器能持续产生水蒸气按设定流速通入管式炉中;热强钢管放置在管式炉内,用来保护管式炉内壁;并设有高压气体单向阀和减压阀,用来控制管式炉内压力;石英玻璃板放置在热强钢管中,将试样放置在石英玻璃板上进行加热。采用本发明装置可以进行热、盐、水、氧、力五个因素不同的组合实验。本发明装置在将热、盐、水、氧、力五因素同步耦合的条件下,除了精确控制温度和盐沉积量以外,还可实现氧和水气或者其他气体氛围的定量控制。

5.本发明解决其技术问题所采用的技术方案如下:

6.一种炉压可控的热-化学-力多因素复合环境腐蚀实验装置,包括气瓶、蒸汽发生器、流量计、高压气体单向阀、减压阀、管式炉、热强钢管和石英玻璃板;

7.所述气瓶中为腐蚀实验所需的气氛,气体通过高压气体单向阀通入管式炉中;所述蒸汽发生器能持续产生水蒸气,并通过高压气体单向阀按设定流速通入管式炉中;

8.所述热强钢管放置在管式炉内,用来保护管式炉内壁,避免腐蚀介质伤害炉壁和炉丝;所述热强钢管进气口设有高压气体单向阀,防止管式炉内加压时气体从进气口反流;所述热强钢管出气口设有减压阀,用来控制管式炉内压力,在给管式炉内通入气体时,关闭减压阀,管式炉内通入气体一定时间后,调节减压阀,使炉内压力达到所需数值;

9.所述气瓶和蒸汽发生器的出口均设置有流量计,用来计量气体和水蒸气流量;

10.所述石英玻璃板放置在热强钢管中,将试样放置在石英玻璃板上进行加热。

11.进一步地,所述试样在放入管式炉前,采用夹具给试样施加设定的应力。

12.进一步地,所述夹具为两点弯曲或三点弯曲或四点弯曲夹具,使试样承受恒变形载荷。

13.进一步地,所述气氛为氧气或者氧气和氮气的混合气体。

14.进一步地,所述热强钢管承受压力为20个大气压。

15.进一步地,所述热强钢管两端均设有螺纹密封连接,进气和出气接口均为螺纹连接。

16.一种炉压可控的热-化学-力多因素复合环境腐蚀实验方法,包括如下步骤:

17.步骤1:试样准备:

18.①

涂盐:用化学纯固体nacl与去离子水配置饱和溶液;将试样去污除油,洗干净后,用边加热边喷涂的方式使试样表面均匀沉积所需量的固体nacl膜层;在涂盐前后均需称试样重量以确定涂盐量;

19.②

称重:将涂了盐的试样放置在坩埚中一起称重记录;

20.步骤2:装样,分为如下两种:

21.①

对于无应力条件的实验:将放置在坩埚中的试样直接放置在石英玻璃板上,然后放置在管式炉中进行实验;

22.②

对于施加应力的实验:将试样用夹具施加预期应力,然后将试样和夹具一起放置在石英玻璃板上并放入管式炉内进行实验;

23.步骤3:打开管式炉的加热控制仪,设定温度,开始加热,在管式炉升温过程中调节炉内气氛到预期数值,然后按照不同的实验目的分别开展下述实验:

24.实验

①

热-盐-氧耦合环境腐蚀实验:管式炉内装好涂盐试样,设定管式炉加热条件,热强钢管进气口的转接头仅连接气瓶,将气体流量按实验目的进行设定,转接口上通水蒸汽的口用密封塞堵塞,蒸汽发生器不工作;当需要给管式炉内施加压力时,在开始给管式炉内通气时先关闭减压阀,到达一定时间后,调节减压阀,读取压力数据,直至管式炉内压力达到需求,管式炉内气体环境到达稳定状态,管式炉温到达设定温度时,开始计时进行实验;

25.实验

②

热-盐-水-氧耦合环境腐蚀实验:在上述实验

①

的条件下,将水蒸气管口与气瓶管口同时连接热强钢管转接头,打开蒸汽发生器,按实验目的调节流量计实现水、氧向管式炉内的定量输入及控制;

26.实验

③

热-盐-水-氧-力耦合环境腐蚀实验:在上述实验

②

的条件下,采用夹具对试样施加预定应力,按实验目的设定温度、水蒸汽流量、氧气流量及管式炉内压力,开展热-盐-水-氧-力耦合环境腐蚀实验;

27.步骤4:到达预设定腐蚀时间后,先关闭蒸气发生器,再打开减压阀,使管式炉内压力下降到常压,关闭气瓶,管式炉停止加热,待炉温冷却到200℃以下时,取出试样在空气中冷却至室温,而后进行后续的分析工作。

28.进一步地,所述步骤1中采用边加热边喷涂的方式时加热至60℃。

29.本发明的有益效果如下:

30.本发明装置在将热、盐、水、氧、力五因素同步耦合的条件下,除了精确控制温度和盐沉积量以外,还可实现氧和水气或者其他气体氛围的定量控制,同时本实验装置可实现炉内加压,实现一定的压力环境的模拟,为材料在发动机实际应用中的高温腐蚀、热盐腐蚀

及热盐应力腐蚀性能的研究提供有效的实验平台,有助于高性能、长寿命、高可靠性发动机的研发及寿命预测。

附图说明

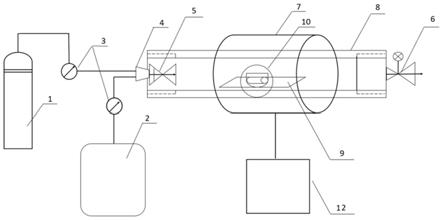

31.图1为本发明装置结构示意图。

32.图2为本发明两点弯曲夹具加载示意图。

33.图3为本发明三点弯曲夹具加载示意图。

34.图4为本发明四点弯曲夹具加载示意图。

35.图中:1-气瓶,2-蒸汽发生器,3-流量计,4-转接头,5-高压气体单向阀,6-减压阀,7-管式炉,8-热强钢管,9-石英玻璃板,10-试样,12-温控仪,13-夹具。

具体实施方式

36.下面结合附图和实施例对本发明进一步说明。

37.本发明可以较真实地模拟材料在发动机压气机实际服役工况中有压力存在的情况下,不同水气含量(湿度)、温度、盐沉积量、氧含量、工作应力等复杂环境条件下的腐蚀或者应力腐蚀行为。

38.如图1所示,一种炉压可控的热-化学-力多因素复合环境腐蚀实验装置,包括气瓶1、蒸汽发生器2、流量计3、高压气体单向阀5、减压阀6、管式炉7、热强钢管8和石英玻璃板9;

39.所述气瓶1中为腐蚀实验所需的气氛,一般是氧气或者氧气和氮气的混合气体,用来模拟高压大气,气体通过高压气体单向阀5通入管式炉7中;所述蒸汽发生器2作为蒸汽源可控性较好,可快速持续产生水蒸气并通过高压气体单向阀5按设定流速通入管式炉7中;

40.所述热强钢管8放置在管式炉7内,用来保护管式炉7内壁,避免腐蚀介质伤害炉壁和炉丝;热强钢的高强度是为了能够承受炉内一定的压力环境,炉内所能承受的压力取决于所选的不锈钢管的强度,本实验装置设计的钢管承受压力为20个大气压。所述热强钢管8进气口设有高压气体单向阀5,防止管式炉7内加压时气体从进气口反流;所述热强钢管8出气口设有减压阀6,用来控制管式炉7内压力,在给管式炉7内通入气体时,关闭减压阀6,管式炉7内通入气体一定时间后,调节减压阀6,使炉内压力达到所需数值;所述热强钢管8两端均设有螺纹密封连接,进气和出气接口均为螺纹连接,使炉内加压具有可操作性。

41.所述气瓶1和蒸汽发生器2的出口均设置有流量计3,用来计量气体和水蒸气流量;

42.所述石英玻璃板9放置在热强钢管8中,将试样放置在石英玻璃板9上进行加热。

43.对于研究施加应力条件下的应力腐蚀时,采用耐腐蚀热强钢制备夹具,给试样施加设定的应力后放置在炉内,加载夹具包括两点弯曲、三点弯曲、四点弯曲夹具等,如图2、图3、图4所示,使试样承受恒变形载荷,外加应力可准确计算。

44.一种炉压可控的热-化学-力多因素复合环境腐蚀实验方法,包括如下步骤:

45.步骤1:试样准备:

46.①

涂盐:用化学纯固体nacl与去离子水配置饱和溶液;将试样去污除油,洗干净后,用边加热边喷涂的方式使试样表面均匀沉积所需量的固体nacl膜层,加热至60℃;在涂盐前后均需称试样重量以确定涂盐量;

47.②

称重:将涂了盐的试样放置在坩埚中一起称重记录,防止试样表面高温腐蚀后

产物掉落导致的重量变化影响腐蚀速率的计算;

48.步骤2:装样,分为如下两种:

49.①

对于无应力条件的实验:将放置在坩埚中的试样直接放置在石英玻璃板9上,然后放置在管式炉7中进行实验;

50.②

对于施加应力的实验:将试样用夹具施加预期应力,然后将试样和夹具一起放置在石英玻璃板9上并放入管式炉7内进行实验;

51.步骤3:本实验装置可进行热、盐、水、氧、力五个因素不同的组合实验。首先打开管式炉7的加热控制仪,设定温度,开始加热,在管式炉7升温过程中调节炉内气氛到预期数值,然后按照不同的实验目的分别开展下述实验:

52.实验

①

热-盐-氧耦合环境腐蚀实验:管式炉7内装好涂盐试样,设定管式炉7加热条件,热强钢管8进气口的转接头仅连接气瓶1,将气体流量按实验目的进行设定,转接口上通水蒸汽的口用密封塞堵塞,蒸汽发生器2不工作;当需要给管式炉7内施加压力时,在开始给管式炉7内通气时先关闭减压阀6,到达一定时间后,调节减压阀6,读取压力数据,直至管式炉7内压力达到需求,管式炉7内气体环境到达稳定状态,管式炉7温到达设定温度时,开始计时进行实验;

53.实验

②

热-盐-水-氧耦合环境腐蚀实验:在上述实验

①

的条件下,将水蒸气管口与气瓶1管口同时连接热强钢管8转接头,打开蒸汽发生器2,按实验目的调节流量计3实现水、氧向管式炉7内的定量输入及控制;

54.实验

③

热-盐-水-氧-力耦合环境腐蚀实验,即热盐应力腐蚀:在上述实验

②

的条件下,采用夹具对试样施加预定应力,按实验目的设定温度、水蒸汽流量、氧气流量及管式炉7内压力,开展热-盐-水-氧-力耦合环境腐蚀实验;

55.步骤4:到达预设定腐蚀时间后,先关闭蒸气发生器,再打开减压阀6,使管式炉7内压力下降到常压,关闭气瓶1,管式炉7停止加热,待炉温冷却到200℃以下时,取出试样在空气中冷却至室温,而后进行后续的分析工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1