一种可连续测试金属材料腐蚀减薄量的测试装置和测试方法与流程

1.本发明属于金属材料腐蚀测试的技术领域,涉及一种可连续测试金属材料腐蚀减薄量的测试装置和测试方法。

背景技术:

2.金属材料腐蚀是导致装备设施失效的重要因素之一,我国每年因金属材料腐蚀导致的经济损失达到gdp的3.5%左右,对金属材料的腐蚀速率进行测试,可以提高装备设施的安全性,并延长其服役寿命。

3.目前测试金属材料腐蚀减薄量的方法主要有三种方式:

4.一是重量法,通过测试金属试片在一定时间内重量的变化,结合金属密度和体积可计算出腐蚀减薄量。重量法被广泛使用,但重量法有两个无法克服的缺点:(1)试验周期长;(2)不能连续测试腐蚀减薄量。

5.二是电化学方法,通过测试金属试片特定电化学参数,如腐蚀电流、极化电阻等,间接计算出腐蚀减薄量。电化学方法由于其是通过电化学理论间接计算出腐蚀减薄量,往往导致测试结果误差很大。

6.三是物理方法,如常用的电阻法,是通过测试金属试片在服役过程中电阻的变化,当保持试片的长度不变时,根据电阻变化值就可以推算出试片截面面积变化值,结合截面的形状即可换算为金属试片的腐蚀减薄量。电阻法的缺点是,在一般腐蚀性的大气环境中,金属试片腐蚀很轻微,进而引起电阻值的变化很微小,不能被精准测量,如果为了提高电阻的测试精度,则需要尽量减小电阻片的截面积;但是当电阻片的截面积过小,又会导致电阻片工作一段时间后断裂,急剧缩短其使用寿命。

技术实现要素:

7.本发明解决的技术问题是现有电阻法测试中,测试不灵敏、测试电阻片使用寿命短的问题。本发明提供了一种可连续测试金属材料腐蚀减薄量的测试装置和测试方法。本发明的测试装置无需过度减少电阻片的截面积,即可准确、连续地测试金属材料腐蚀减薄量并对金属材料腐蚀速率实现实时预警,测试电阻片使用寿命长。

8.为解决上述技术问题,本发明提供如下技术方案:

9.本发明的目的之一是提供一种可连续测试金属材料腐蚀减薄量的测试装置,

10.所述测试装置包括待测金属腐蚀组件、待测金属标定组件和电阻测试装置;

11.所述待测金属腐蚀组件包括待测金属腐蚀片和加速金属腐蚀片;所述加速金属腐蚀片的电化学活性顺序低于所述待测金属腐蚀片;所述待测金属腐蚀片和加速金属腐蚀片通过导线与电流测试装置相连;所述待测金属腐蚀片至少有一面作为待腐蚀面,暴露在腐蚀环境中;

12.所述待测金属标定片组件包括待测金属标定片;所述待测金属标定片密封,不受腐蚀;

13.所述待测金属腐蚀片和待测金属标定片的形状和材质相同;

14.所述电阻测试装置包括电阻测试装置一和电阻测试装置二;

15.所述电阻测试装置一与待测金属腐蚀片相连,测试待测金属腐蚀片的电阻值;所述电阻测试装置二与待测金属标定片相连,测试待测金属标定片的电阻值。

16.优选地,

17.所述待测金属腐蚀组件包括还包括第一框体和绝缘片;

18.所述待测金属腐蚀片和加速金属腐蚀片之间设置有绝缘片。

19.优选地,

20.所述第一框体内设置有与待测金属腐蚀片、加速金属腐蚀片和绝缘片形状匹配的凹槽,所述待测金属腐蚀片、加速金属腐蚀片和绝缘片均嵌入在所述第一框体的凹槽内。

21.优选地,

22.所述待测金属标定组件还包括第二框体和密封层;

23.所述第二框体内设置有与待测金属标定片形状匹配的凹槽;

24.所述待测金属标定片嵌入在所述第二框体的凹槽内;

25.所述密封层设置在所述待测金属标定片上,并将所述待测金属标定片封装在第二框体的凹槽内。

26.优选地,

27.所述待测金属腐蚀片的材质为碳钢、锌、铝等实际服役材料;

28.所述电阻测试装置选自微电阻计;

29.所述电流测试装置选自微电流计。

30.本发明的目的之二是提供本发明的目的之一的可连续测试金属材料腐蚀减薄量的测试装置的测试方法,

31.所述测试方法包括以下步骤:

32.s1、将所述测试装置中的待测金属腐蚀组件和待测金属标定组件放置于腐蚀环境中;

33.s2、然后所述电阻测试装置实时获取所述待测金属腐蚀片和所述待测金属标定片的电阻值;

34.s3、通过所述待测金属腐蚀片和所述待测金属标定片的电阻值变化,计算所述待测金属腐蚀片的腐蚀减薄量。

35.优选地,

36.所述测试方法包括以下步骤:

37.s4、所述电流测试装置实时获取所述待测金属腐蚀片和加速金属腐蚀片之间的电流值;

38.s5、将实时获取的电流值和设定的阈值进行对比,当实时获取的电流值大于设定的阈值,进行报警。

39.在本发明中,室温时待测金属腐蚀片和待测金属标定片的材质和形状完全一样;待测金属腐蚀片和待测金属标定片均是长度l、宽度a、高度b(单位为mm),初始截面积均为s0,s0=ab,所述待测金属腐蚀片的初始电阻值r1(单位为ω),所述待测金属标定片的的初始电阻值r2(单位为ω);此时有:

40.r1=r241.因待测金属腐蚀片仅有一面暴露在腐蚀环境中,设置长度l和宽度a对应的平面为待测金属腐蚀片的暴露面,则所述待测金属腐蚀片的截面面积会发生变化。

42.由于待测金属标定片被封装不接触腐蚀性环境,所述待测金属标定片的截面面积不会发生变化;其阻值r2仅根据温度变化而变化,将所述待测金属标定片随着时间、温度变化的电阻值记为r

2t

,待测金属腐蚀片的阻值r1除了温度相同的影响以外,还因腐蚀导致截面积减小阻值升高,将待测金属腐蚀片随着时间、温度变化的电阻值记为r

1t

;

43.通过简单的物理换算可知,所述待测金属腐蚀片因为腐蚀损耗引起的截面损失

△

s为:

44.△

s=s0(1-r

2t

/r

1t

);

45.△

s为所述待测金属腐蚀片因为腐蚀损耗引起的截面面积损失;

46.s0为所述待测金属腐蚀片的初始截面面积。

47.在腐蚀过程,由于仅有待测金属腐蚀片的高度b的数值发生变化;则

△

s=a

△

b,

△

b即为待测金属腐蚀片的腐蚀减薄量。

48.优选地,

49.所述待测金属腐蚀片的截面形状为长方形或正方形。

50.优选地,

51.所述待测金属腐蚀片的初始截面面积为1-25mm2,比如可以为1mm2、5mm2、10mm2、15mm2、20mm2、25mm2以及以及任意两个值之间组成的任意范围。

52.本发明实施例提供的上述技术方案,至少具有如下有益效果:

53.(1)由于加速金属腐蚀片的电化学位比待测金属腐蚀片的电化学电位要正,当加速金属腐蚀片和待测金属腐蚀片同时置于腐蚀环境中,加速金属腐蚀片可以促使待测金属腐蚀片的吉布斯自由能增大,进而腐蚀驱动力增强,待测金属腐蚀片的腐蚀度增大,更容易被测试出来,使其即便在一般腐蚀性的大气环境中也可保证较高的测试精度,而无需通过减小待测金属腐蚀片的截面积、缩短工作寿命来提高测试精度。

54.(2)在测试腐蚀减薄量的同时,获取的待测金属腐蚀片和加速金属腐蚀片之间的电流值,该电流值反映了待测金属腐蚀片的瞬态腐蚀速率大小,可以实现对所述待测金属腐蚀片腐蚀速率的实时预警。

附图说明

55.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

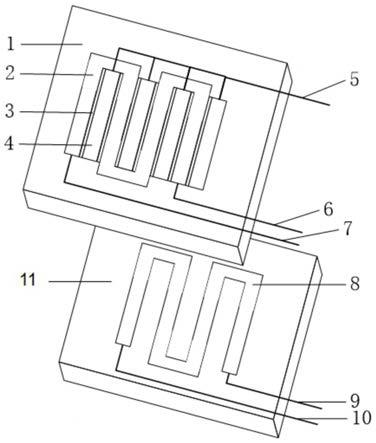

56.图1是本发明实施例提供的可连续测试金属材料腐蚀减薄量并实时预警的方法结构示意图;

57.图2是本发明实施例提供的可连续测试金属材料腐蚀减薄量并实时预警的方法接线图;

58.图3是本发明实施例提供的大气环境测试获得的腐蚀减薄量结果曲线图;

59.图4是本发明实施例提供的大气环境测试获得的瞬态电流结果曲线图;

60.图5是本发明对比例1提供的大气环境测试获得腐蚀减薄量结果的结果曲线图。

61.附图标记说明:

62.1-第一框体,2-待测金属腐蚀片,3-绝缘片,4-加速金属腐蚀片,5-第一导线,6-第二导线,7-第三导线,8-待测金属标定片,9-第四导线,10-第五导线,11-第二框体,12-电流测试装置,13-电阻测试装置一,14-电阻测试装置二。

具体实施方式

63.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

64.实施例1

65.如图1所示,为本发明的一种可连续测试金属材料腐蚀减薄量的测试装置,

66.所述测试装置包括待测金属腐蚀组件、待测金属标定组件和电阻测试装置;

67.所述待测金属腐蚀组件包括待测金属腐蚀片2和加速金属腐蚀片4;所述加速金属腐蚀片4的电化学活性顺序低于所述待测金属腐蚀片2,所述待测金属腐蚀片2和加速金属腐蚀片4通过导线与电流测试装置12相连,测试待测金属腐蚀片2和加速金属腐蚀片4之间的电流;所述待测金属腐蚀片2至少有一面作为待腐蚀面,暴露在腐蚀环境中;所述加速金属腐蚀片4至少一面作为待腐蚀面,暴露在腐蚀环境中;

68.所述待测金属标定片组件包括待测金属标定片8;所述待测金属标定片8密封,不受腐蚀;

69.所述待测金属腐蚀片2和待测金属标定片8的形状和材质相同;

70.所述电阻测试装置包括电阻测试装置一13和电阻测试装置二14;

71.所述电阻测试装置一13与待测金属腐蚀片2相连,测试待测金属腐蚀片2的电阻值;所述电阻测试装置二14与待测金属标定片8相连,测试待测金属标定片8的电阻值。

72.优选地,

73.所述待测金属腐蚀组件包括还包括第一框体1和绝缘片3;

74.所述待测金属腐蚀片2和加速金属腐蚀片4之间设置有绝缘片3。

75.优选地,

76.所述第一框体1内设置有与待测金属腐蚀片2、加速金属腐蚀片4和绝缘片3形状匹配的凹槽,所述待测金属腐蚀片2、加速金属腐蚀片4和绝缘片3均嵌入在所述第一框体1的凹槽内。

77.优选地,

78.所述待测金属标定组件还包括第二框体11和密封层(由于图示角度关系,在图中未示出);

79.所述第二框体11内设置有与待测金属标定片8形状匹配的凹槽;

80.所述待测金属标定片8嵌入在所述第二框体11的凹槽内;

81.所述密封层设置在所述待测金属标定片8上,并将所述待测金属标定片8封装在第二框体11的凹槽内。

82.优选地,

83.所述待测金属腐蚀片2的材质为碳钢、锌、铝等实际服役材料;

84.所述电阻测试装置选自微电阻计;

85.所述电流测试装置12选自微电流计。

86.如图2所示,为本发明的一种可连续测试金属材料腐蚀减薄量的测试装置的电路连接示意图,在本发明的上述实施例中,待测金属腐蚀片2的第一导线5和加速金属腐蚀片4的第一导线6伸出第一框体1外与电流测试装置12的接口连接,既能使待测金属腐蚀片2和加速金属腐蚀片4之间连通,还能测试待测金属腐蚀片2和加速金属腐蚀片4之间的实时电流,以判定腐蚀环境的变化(实际应用中,如突遇下雨或其他破坏如遇酸等情况,使实时电流加剧明显,超出设定的阈值,则可以实时报警,人工可以及时处理,避免腐蚀速率过快,影响金属材料的使用寿命)

87.在上述实施例中,待测金属腐蚀片2的第一导线5和第三导线7与电阻测试装置一13的接口相连,用于测定待测金属腐蚀片2的实时电阻。

88.在上述实施例中,待测金属标定片8的第四导线9和第五导线10与电阻测试装置二14的接口相连,用于测定待测金属标定片8的实时电阻。

89.在本发明中,室温时待测金属腐蚀片和待测金属标定片的材质和形状完全一样;待测金属腐蚀片和待测金属标定片均是长度l、宽度a、高度b,初始截面积均为s0,s0=ab,所述待测金属腐蚀片的初始电阻值r1,所述待测金属标定片的的初始电阻值r2;此时有:

90.r1=r291.因待测金属腐蚀片仅有一面暴露在腐蚀环境中,设置长度l和宽度a对应的平面为待测金属腐蚀片的暴露面,则所述待测金属腐蚀片的截面面积会发生变化。

92.由于待测金属标定片被封装不接触腐蚀性环境,所述待测金属标定片的截面面积不会发生变化;其阻值r2仅根据温度变化而变化,将所述待测金属标定片随着时间、温度变化的电阻值记为r

2t

,待测金属腐蚀片的阻值r1除了温度相同的影响以外,还因腐蚀导致截面积减小阻值升高,将待测金属腐蚀片随着时间、温度变化的电阻值记为r

1t

;

93.通过简单的物理换算可知,所述待测金属腐蚀片因为腐蚀损耗引起的截面损失

△

s为:

94.△

s=s0(1-r

2t

/r

1t

);

95.△

s为所述待测金属腐蚀片因为腐蚀损耗引起的截面面积损失;

96.s0为所述待测金属腐蚀片的初始截面面积。

97.在腐蚀过程,由于仅有待测金属腐蚀片的高度b的数值发生变化;则

△

s=a

△

b,

△

b即为待测金属腐蚀片的腐蚀减薄量。

98.需要说明的是,通过本实施例获取的待测金属腐蚀片的腐蚀减薄量是加速腐蚀后的腐蚀减薄量,由于其数值与实际减薄量是线性相关,因此可以用于表征实际腐蚀减薄量。

99.实施例2

100.采用实施例1的可连续测试金属材料腐蚀减薄量的测试装置的测试方法,所述测试方法包括以下步骤:

101.s1、将所述测试装置中的待测金属腐蚀组件和待测金属标定组件放置于腐蚀环境中;

102.s2、然后所述电阻测试装置实时获取所述待测金属腐蚀片2和所述待测金属标定

片8的电阻值;将所述待测金属腐蚀片2的初始电阻值记为r

1t

,将所述待测金属标定片8的初始电阻值记为r

2t

;

103.s3、通过所述待测金属腐蚀片2和所述待测金属标定片8的电阻值变化,计算所述待测金属腐蚀片2的腐蚀减薄量。

104.优选地,

105.所述测试方法包括以下步骤:

106.s4、所述电流测试装置12实时获取所述待测金属腐蚀片2和加速金属腐蚀片4之间的电流值;

107.s5、将实时获取的电流值和设定的阈值进行对比,当实时获取的电流值大于设定的阈值,进行报警。

108.优选地,

109.在本发明中,室温时待测金属腐蚀片2和待测金属标定片8的材质和形状完全一样,初始截面积均为s0,则所述待测金属腐蚀片2的阻值r1,所述待测金属标定片8的阻值为r2;考虑到加工误差,此时有:

110.r

1≈

r2111.由于待测金属标定片8被封装不接触腐蚀性环境,其阻值r2仅根据温度变化而变化,待测金属腐蚀片2的阻值r1除了温度相同的影响以外,还因腐蚀导致截面积减小阻值升高;

112.通过简单的物理换算可知,所述待测金属腐蚀片2因为腐蚀损耗引起的截面损失

△

s为:

113.△

s=s0(1-r

2t

/r

1t

);

114.△

s为所述待测金属腐蚀片2因为腐蚀损耗引起的截面面积损失;

115.s0为所述待测金属腐蚀片2的初始截面面积。

116.优选地,

117.所述待测金属腐蚀片2的截面形状为长方形或正方形。

118.优选地,

119.所述待测金属腐蚀片2的初始截面面积为,优选截面面积为1.0

×

1.0mm2的正方形。

120.具体地,下面结合北京大气环境测试实例,对本发明的技术方案进行更详细的阐述。

121.本实施例中,设计待测金属腐蚀片2和待测金属标定片8的金属丝的长度为40cm,截面为1.0

×

1.0mm2的正方形(即a=b=1),使用材料为q235碳钢。考虑到加工误差,被测腐蚀片的实测初始阻值r1=4018μω,标定片的实测初始阻值r2=3946μω,初始截面s0=1mm2。

122.通过简单的物理换算可知,所述待测金属腐蚀片2因为腐蚀损耗引起的截面损失

△

s为:

123.△

s=s0(1-r

2t

/r

1t

);

124.△

s为所述待测金属腐蚀片2因为腐蚀损耗引起的截面面积损失;

125.s0为所述待测金属腐蚀片2的初始截面面积。

126.因待测金属腐蚀片仅有一面暴露在腐蚀环境中,在腐蚀过程,则仅有待测金属腐蚀片的高度b的数值发生变化;则

△

s=b

△

b,

△

b即为待测金属腐蚀片的腐蚀减薄量。

127.本实验的测试周期为90天。

128.下面对测试数据进行分析与计算。

129.图3为大气环境中90天的被测腐蚀片的腐蚀减薄量测试结果,图4是24小时内腐蚀发生时待测金属腐蚀片2和加速金属腐蚀片4之间的瞬态电流值。根据获取的结果显示,所述装置能够很好地连续测试金属材料的腐蚀减薄量,并能能够精准地预警瞬态腐蚀电流。

130.对比例1

131.对比例1与实施例1的测试装置基本相同,区别在于,对比例1中没有加速金属腐蚀片、绝缘片以及相关的连接电路,其在与实施例1相同的测试环境中的测试结果如图5所示。

132.从图5的测试结果可以看出,对比例1的待测金属腐蚀片的减薄量测试结果波动很大,甚至频繁出现负值。这是由于电阻变化值极小,超出了微电阻计的测试精度,导致待测金属腐蚀片和待测金属标定片的电阻值测量误差太大。

133.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1