一种自生泡沫体系性能测试装置及性能评价方法

1.本发明属于自生泡沫体系性能测试装置技术领域,具体涉及一种自生泡沫体系性能测试装置及性能评价方法。

背景技术:

2.泡沫流体在石油开发中应用越来越广,在钻井,压裂、酸化、解堵、调剖、驱油等各方面都起到了重要的作用。其中,其“堵大不堵小,堵水不堵油”的特性,对于改善非均质油藏产液剖面,降低含水率,提高中低渗储层驱替效率,提高采收率作用明显。然而,在海上油田开采过程中,海洋平台受空间、安全等因素制约,而制氮设备并未得到大规模普及。自生泡沫技术是利用化学方法产生气体,在起泡剂作用下进而形成泡沫的技术,其优点是无需制氮设备,注入压力较低,近年来在海上平台中得到了广泛应用。

3.通常的泡沫评价方法主要有搅拌法及渗流法。搅拌法在泡沫流体评价中应用较为广泛,主要通过在一定转速下搅拌起泡剂溶液的方法进行,评价指标为起泡体积和半衰期,对于常规泡沫体系具有一定的价值。渗流法主要用在评价泡沫地层流动性能方面,通过将泡沫注入一定渗透率的岩心进行评价,评价指标为阻力因子等。这两种方法是评价泡沫体系的基本方法,对于筛选常规泡沫体系较为有效。但是由于自生泡沫体系自身的特点,常规的方法并不适用,首先搅拌法对于靠化学反应自主生成泡沫的过程并无助力,二是对于地层渗流过程,自生泡沫体系在地层中化学反应过程产生的泡沫具有较大变化的阻力因子,常规评价指标难以界定优劣。

4.为了海上平台更好的利用泡沫流体性能增油增产,急需一种适合自生泡沫体系的性能评价装置及方法。

技术实现要素:

5.针对现有技术中的上述不足,本发明提供了一种自生泡沫体系性能测试装置及性能评价方法,该装置可有效解决现有的装置存在的不适合自生泡沫体系检测的问题。

6.为实现上述目的,本发明解决其技术问题所采用的技术方案是:

7.一种自生泡沫体系性能测试装置,包括依次连通的动力源、中间容器、模拟检测单元和回压装置,回压装置前端设置有第一阀门,模拟检测单元包括三组,三组模拟检测单元之间设置有串联管路,第一组模拟检测单元和第二组模拟检测单元之间、第二组模拟检测单元和第三组模拟检测单元之间分别设置有分支管路,分支管路的末端分别与第一阀门连通,分支管路上分别设置有第二阀门和第三阀门,模拟检测单元分别与计算机电性连接。

8.上述方案中,动力源为柱塞泵,中间容器的底部与柱塞泵相连通,通过柱塞泵提供动力将中间容器内的原料泵出,便于试验进行。第一、第二和第三阀门均设置为针阀,回压装置为回压阀,用于控制回压的大小;回压阀下部设置有液体收集容器,用于收集试验后的泡沫液体。

9.进一步地,模拟检测单元包括依次连通的针阀、岩心夹持器和高压可视化单元。

10.进一步地,高压可视化单元包括从上到下依次设置的摄像头、刻蚀玻璃和光源,摄像头与计算机电性连接。

11.上述方案中,摄像头使用高清的摄像头,用于实时采集刻蚀玻璃上的泡沫状况,光源设置于刻蚀玻璃下部,用于补光,提高摄像头采集图像的清晰度。

12.进一步地,刻蚀玻璃中部设置有空腔,空腔的两端分别设置有进出通道。

13.上述方案中,空腔用于盛装形成的泡沫,泡沫进入空腔后,在动力源的作用下逐渐排出,在泡沫形成的不同时间内,空腔内形成的泡沫形态及大小不同,因此,可根据摄像头采集的泡沫状态评价该自生泡沫系统的性能。

14.进一步地,空腔的形状为正方形。

15.进一步地,刻蚀玻璃上下两侧分别设置有透明挤压板,透明挤压板之间通过螺栓固定连接。

16.上述方案中,刻蚀玻璃的耐压能力有限,在刻蚀玻璃外部设置有透明的挤压板,可对刻蚀玻璃进行挤压,降低刻蚀玻璃破碎的风险。

17.进一步地,动力源和中间容器分别设置有两组,动力源与中间容器两两连接。

18.一种自生泡沫体系驱替全程性能和分形评价方法,采用上述测试装置进行测试评价,具体测试评价过程为:

19.(1)将配置好的自生泡沫药剂分别装入两个中间容器中,将三块相同渗透率和孔隙结构的岩心分别填装在三个岩心夹持器内;

20.(2)同时开启三组模拟检测单元上的针阀和第一阀门,关闭第二阀门和第三阀门,通过动力源分别将中间容器内的药剂泵出,药剂汇合后依次进入每一组模拟检测单元内,分别通过摄像头记录泡沫在每一组刻蚀玻璃内的泡沫图像,并将泡沫图像传送至计算机中进行存储;

21.(3)对同一时刻内每一组摄像头采集的泡沫图像进行二值化处理,并对处理后的图像进行分形维数计算,通过分形维数值,得出自生泡沫体系驱替全程性能。

22.一种自生泡沫体系全方面分析和分形评价方法,采用上述测试装置进行测试评价,具体测试评价过程为:

23.(1)将配置好的自生泡沫药剂分别装入两个中间容器中,将三块相同渗透率和孔隙结构的岩心分别填装在三个岩心夹持器内;

24.(2)第一次测试:开启第一组模拟检测单元上的针阀、第一阀门和第二阀门,关闭其余两组模拟检测单元上的针阀和第三阀门,通过动力源分别将中间容器内的药剂泵出,药剂汇合后进入第一组模拟检测单元内,通过摄像头记录泡沫在第一组刻蚀玻璃内的泡沫图像,并将泡沫图像传送至计算机中进行存储;

25.(3)第二次测试验:开启第一组和第二组模拟检测单元上的针阀、第一阀门和第三阀门,关闭第二阀门和第三组模拟检测单元上的针阀,通过动力源分别将中间容器内的药剂泵出,药剂汇合后依次进入第一组和第二组模拟检测单元内,通过摄像头记录泡沫在第一组和第二刻蚀玻璃内的泡沫图像,并将泡沫图像传送至计算机中进行存储;

26.(4)第三次测试:开启第一组、第二组和第三组模拟检测单元上的针阀和第一阀门,关闭第二阀门和第三阀门,通过动力源分别将中间容器内的药剂泵出,药剂汇合后依次进入第一组、第二组和第三组模拟检测单元内,通过摄像头记录泡沫在第一组、第二组和第

三组刻蚀玻璃内的泡沫图像,并将泡沫图像传送至计算机中进行存储;

27.(5)更换不同渗透率和孔隙结构的岩心,然后重复步骤(2)、(3)、(4)中的操作,收集泡沫图像,然后对不同岩心经过步骤(2)、(3)、(4)中采集的泡沫图像进行二值化处理,并对处理后的图像进行分形维数计算,通过分形维数值,得出不同岩心长度和渗透率对自生泡沫体系性能的影响。

28.上述方案所产生的有益效果为:

29.1、该装置系统通过收集记录泡沫的图像,通过对图像进行处理,实现了自生泡沫体系性能和渗流规律的全方面全过程的测试,具有针对性强,测试面广的优点,该装置可适用于多种自生泡沫体系的性能检测,具有适用面广的优点。

30.2、本发明装置结构简单,易于实现,为海上石油平台泡沫及相关复杂流体性能评价提供了适合的途径。

31.3、本发明基于分形理论直接分析泡沫结构的变化,构建了泡沫微观与宏观的桥梁,提高了评价结果的准确性,弥补了常规评价方法的不足。

附图说明

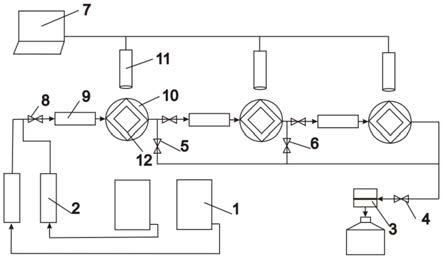

32.图1为本发明的结构示意图;

33.图2为刻蚀玻璃的结构示意图;

34.图3为蚀刻玻璃与光源的位置关系图;

35.图4为反应10min时泡沫形态变化示意图;

36.附图标记:1、动力源;2、中间容器;3、回压装置;4、第一阀门;5、第二阀门;6、第三阀门;7、计算机;8、针阀;9、岩心夹持器;10、高压可视化单元;11、摄像头;12、刻蚀玻璃;13、光源;14、空腔;15、透明挤压板;

具体实施方式

37.下面结合附图对本发明的具体实施方式做详细的说明。

38.本发明的一个实施例中,如图1-4所示,提供了一种自生泡沫体系性能测试装置,包括依次连通的动力源1、中间容器2、模拟检测单元和回压装置3,优化地,动力源1和中间容器2分别设置有两组,动力源1与中间容器2两两连接。

39.回压装置3前端设置有第一阀门4,模拟检测单元包括三组,三组模拟检测单元之间设置有串联管路,第一组模拟检测单元和第二组模拟检测单元之间、第二组模拟检测单元和第三组模拟检测单元之间分别设置有分支管路,分支管路的末端分别与第一阀门4连通,分支管路上分别设置有第二阀门5和第三阀门6,模拟检测单元分别与计算机7电性连接。优化地,模拟检测单元包括依次连通的针阀8、岩心夹持器9和高压可视化单元10。优化地,高压可视化单元10包括从上到下依次设置的摄像头11、刻蚀玻璃12和光源13,摄像头11与计算机7电性连接。优化地,刻蚀玻璃12中部设置有空腔14,空腔14的两端分别设置有进出通道。优化地,空腔14的形状为正方形。优化地,刻蚀玻璃12上下两侧分别设置有透明挤压板15,透明挤压板15之间通过螺栓固定连接。

40.采用上述装置对自生泡沫体系驱替全程性能和分形评价方法,包括以下步骤:(1)将配置好的自生泡沫药剂氯化铵和亚硝酸钠分别装入两个中间容器中,其中,盛放氯化铵

的中间容器中还加入有起泡剂sds,将三块渗透率均为2000md的岩心分别填装在三个岩心夹持器内,每个岩心夹持器的长度为30cm,通过岩心夹持器中的岩心模拟驱替地层的前中后段;

41.(2)将三组模拟检测单元放置于恒温箱中,于60℃恒温条件下模拟化学反应温度,检测时,同时开启三组模拟检测单元上的针阀和第一阀门,关闭第二阀门和第三阀门,通过柱塞泵分别将中间容器内的氯化铵和亚硝酸钠均以0.3ml/min的速度从中间容器中泵出,泵出量为2pv,两者汇合后依次进入每一组模拟检测单元内,两者在岩心内发生化学反应,在起泡剂的作用下产生泡沫,分别通过摄像头记录泡沫在每一组刻蚀玻璃内的泡沫图像,并将泡沫图像传送至计算机中进行存储;

42.(3)对同一时刻内每一组摄像头采集的泡沫图像进行二值化处理,并对处理后的图像进行分形维数计算,分形维数计算采用计盒维数方法,通过分形维数值,得出自生泡沫体系驱替全程性能;分形维数值越大,代表泡沫结构越分散,性能越差,分形维数越小,代表泡沫越均匀,性能越好。同一时刻不同区段的分形维数反应驱替全过程中泡沫结构的沿程变化,同一区段不同时刻的分形维数反应泡沫结构随驱替时间的变化。分析得出泡沫渗流全过程的性能变化特征。

43.采用上述装置对自生泡沫体系全方面分析和分形评价方法,具体测试评价过程为:

44.(1)将配置好的自生泡沫药剂氯化铵和亚硝酸钠分别装入两个中间容器中,其中盛放氯化铵的中间容器中还加入起泡剂sds,将三块相同渗透率为2000md的岩心分别填装在三个岩心夹持器内;

45.(2)将三组模拟检测单元均放置于恒温箱中,于60℃恒温条件下模拟化学反应温度;第一次测试:开启第一组模拟检测单元上的针阀、第一阀门和第二阀门,关闭其余两组模拟检测单元上的针阀和第三阀门,通过柱塞泵分别将中间容器内的氯化铵和亚硝酸钠以0.3ml/min的速度从中间容器中泵出,泵出量为2pv,药剂汇合后进入第一组模拟检测单元内,两者在岩心内发生化学反应,在起泡剂的作用下产生泡沫,通过摄像头记录泡沫在第一组刻蚀玻璃内的泡沫图像,并将泡沫图像传送至计算机中进行存储;

46.(3)第二次测试验:开启第一组和第二组模拟检测单元上的针阀、第一阀门和第三阀门,关闭第二阀门和第三组模拟检测单元上的针阀,通过柱塞泵分别将中间容器内的氯化铵和亚硝酸钠以0.3ml/min的速度从中间容器中泵出,泵出量为2pv,药剂汇合后依次进入第一组和第二组模拟检测单元内,两者在岩心内发生化学反应,在起泡剂的作用下产生泡沫,通过摄像头记录泡沫在第一组和第二刻蚀玻璃内的泡沫图像,并将泡沫图像传送至计算机中进行存储;

47.(4)第三次测试:开启第一组、第二组和第三组模拟检测单元上的针阀和第一阀门,关闭第二阀门和第三阀门,通过柱塞泵分别将中间容器内的氯化铵和亚硝酸钠均以0.3ml/min的速度从中间容器中泵出,泵出量为2pv,药剂汇合后依次进入第一组、第二组和第三组模拟检测单元内,两者在岩心内发生化学反应,在起泡剂的作用下产生泡沫,通过摄像头记录泡沫在第一组、第二组和第三组刻蚀玻璃内的泡沫图像,并将泡沫图像传送至计算机中进行存储;

48.(5)更换渗透率为500md的岩心,然后重复步骤(2)、(3)、(4)中的操作,收集泡沫图

像,然后对不同岩心经过步骤(2)、(3)、(4)中采集的泡沫图像进行二值化处理,并对处理后的图像进行分形维数计算,分形维数计算采用计盒维数方法,通过分形维数值,得出不同岩心长度和渗透率对自生泡沫体系性能的影响,分形维数越大,代表泡沫结构越分散,性能越差,分形维数越小,代表泡沫越均匀,性能越好。通过比较不同岩心长度和渗透率对泡沫分形维数的影响,全面分析泡沫渗流的影响因素。

49.上述装置不仅仅局限于对上述自生泡沫体系性能测试,对于产生n2和co2气体的双液法化学体系和不同的表面活性剂体系都适用。

50.图4为反应10min时,三组蚀刻玻璃内的泡沫状态图,可以看出,岩心前段分形维数较大,还未形成较好的泡沫形态,中间区域分形维数较小,形成了较好性能的泡沫,后段区域分形维数稍微变大,泡沫结构逐渐变差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1