一种大型超精密环形平面的平面度检测装置和检测方法

1.本发明属于机械精密制造技术领域,具体涉及一种大型超精密环形平面的平面度检测装置和检测方法。

背景技术:

2.高精度支承以及回转部件多采用高精度的回转轴承,在重型精密支承系统(如望远镜方位轴系支承轴承,雷达方位轴系支承轴承,风电轴承等)均用到了平面止推轴承(也称为转盘轴承),此类重载高精度轴承的制造是我国先进制造的核心技术之一。大型轴承平面度的检测技术是大型高精度轴承的核心技术,也是大型高精度轴承制造业必须突破的关键瓶颈技术之一,本发明就是为了解决大型超精密环形平面的平面度检测,尤其大型超精密回转零件——平面止推轴承的加工与装配的在线检测的难题。

3.目前大型超精密环形平面的平面度检测可以利用的方法有:三坐标测量仪,激光跟踪仪,激光平面法,转台悬臂法和飞机架法等。三坐标测量仪检测精度高,由于其检测尺寸,重量以及对环境的要求较高,不能满足大型零件加工与检测的在线检测,检测成本也十分昂贵;激光跟踪仪的检测精度受激光测距与测量角度的影响,其精度相对较低,不能满足超精密环形平面的平面度检测要求;激光平面法检测相对比较费时,检测尺寸受光学衍射光斑的影响,不能对超过φ2500mm直径的环形零件进行检测;转台悬臂法受转台精度以及悬臂刚性的影响,检测精度不能直径超过φ2300直径的环形零件的平面度检测;当检测平面直径在大于φ2300mm时,现有飞机架检测装置由于

①

自身结构的稳定性差,

②

自身刚度低,

③

重量超过65kg,支撑点急剧磨损的原因检测千分表示值的重复性大于等于0.005mm(检测平面度精度要求0.01mm的平面,千分表示值重复性在0.005mm内认为是有效检测数据)。由于上述三种原因,飞机架的检测精度不能满足超精密平面止推轴承平面的检测要求。

技术实现要素:

4.本发明要解决的技术问题是:直径大于φ2500mm,平面度精度要求小于0.01mm的环形零件,此类大型超精密环形零件平面的平面度检测缺乏相应的检测仪器和相对应的检测方法。本发明的检测原理方法仍采用飞机架法(即圆环形零件平面不平度的三点测量法,参见姜文汉,圆环形零件平面不平度的三点测量法,《光学工程》,1977年,no.1,p7-p16),对现有飞机架检测装置在使用过程的问题进行梳理,发现现有飞机架装置具有结构稳定性差,刚度低,支撑点磨损剧烈等技术问题,这些技术问题相互作用使飞机架法在大型超精密环形零件平面的平面度检测精度低,检测费时长,检测人员技术水平要求高,检测环境要求高,这些原因使工程应用中放弃使用飞机架法检测大型超精密环形零件平面的平面度。

5.为解决以上技术问题,本发明通过以下方案来实现:

6.一种大型超精密环形零件平面的平面度检测装置,该装置包括:

7.一个平面度检测架、两个径向定位组件,三个支撑点组件,一个检测点组件;

8.所述平面度检测架上设置有四个矩形导轨槽,三个所述支撑点组件在成120

°

夹角的三个所述导轨槽内安装,所述检测点组件在与相邻的支撑点组件所在导轨槽成60

°

夹角的另一所述导轨槽内安装,两个径向定位组件在与检测点组件所在导轨槽相邻的两个所述导轨槽内安装,所述径向定位组件位于同一导轨槽内的支撑点组件的内侧;

9.每个支撑点组件由第一锁紧螺母,第一垫圈,支点座,支撑点第一内六角圆柱头螺钉组成;所述支点座穿过导轨槽的上部依次安装第一垫圈和第一锁紧螺母,下部安装有支撑点,且支点座和支撑点通过所述第一内六角圆柱头螺钉连接;

10.每个检测点组件由第二内六角圆柱头螺钉,第二垫圈,检测座,检测点、扭簧千分表,滑块,锁紧螺钉,锁紧座组成;所述扭簧千分表安装在检测座内,所述第二内六角圆柱头螺钉从上到下穿过第二垫圈与检测座连接;所述检测座的下部侧面设置供滑块放置以及锁定螺钉穿入的导轨,该导轨入口安装有所述锁紧座,所述扭簧千分表的测量杆朝下穿出检测座,测量杆端部的扭簧千分表探测头即为检测点;

11.径向定位组件由第二锁紧螺母,第三垫圈,滑动轴,滚动轴承组成;所述滑动轴穿过导轨槽的上部依次安装第三垫圈和第二锁紧螺母,下部安装所述滚动轴承;

12.三个所述支撑点与一个所述检测点在一个圆周上;所述导轨槽用以调整支撑点与检测点位置使该四个点位于同一圆周上,同时也用以调整两个径向定位组件所在圆的圆心与上述四点所在圆周的圆心重合。

13.其中,平面度检测架上对应三个支撑点组件的部分之间通过连接梁两两相连,三根所述连接梁构成一个正三角形;平面度检测架上对应检测点组件的部分及对应相邻于该检测点组件的支撑点组件的部分之间相连接的梁构成一个等腰三角形与两个直角三角形;平面度检测架上每个支撑点组件所在部分的梁构成一个正三角形,且平面度检测架上三个支撑点组件所在部分的梁与所述连接梁构成一个正六边形。

14.其中,平面度检测架由所述在三个支撑点和一个检测点之间的拓扑关系上将其结构分解成空间网格结构,该空间网格结构采取30mm

×

30mm

×

2mm的空心矩形管焊接的方式连接而成。

15.其中,所述支撑点与零件的接触面设计为圆球面,采用工程耐磨材料sfrj-6000。

16.其中,所述检测座在导轨槽内可以移动,用于调整检测点的位置。

17.其中,支撑座在导轨槽内可以移动,用于调整零件不同直径平面的检测。

18.其中,所述锁紧座可以拆开,用以将扭簧千分表放入检测座内,再与检测座固定,锁紧螺钉推动滑块沿检测座内的导轨向内移动,通过滑块与锁紧座的预紧力将扭簧千分表固定在检测座上。

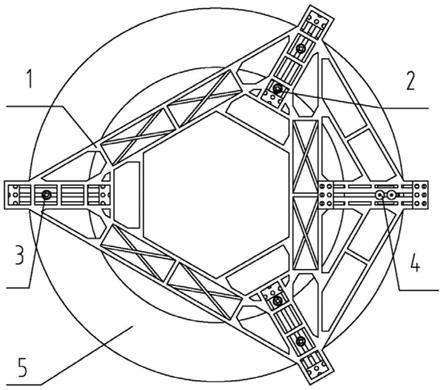

19.其中,所述滑动轴在导轨内可以移动,用于调整滚动轴承的位置。

20.本发明还提供了采用所述的一种大型超精密环形零件平面的平面度检测装置的平面度检测方法,所述检测方法包括以下步骤:

21.1)安装平面度检测装置:

22.将三个支撑点组件在成120

°

夹角的三个导轨槽内分别安装,将一个检测点组件在与相邻的支撑点组件所在导轨槽成60

°

夹角的另一个所述导轨槽内安装,通过调整三个支撑点组件与一个检测点组件在导轨槽中的位置,将支撑点和检测点调整到同一圆周上,通过第一锁紧螺母和第二内六角圆柱头螺钉分别将三个支撑点和一个检测点在导轨槽的位

置锁紧固定,再调整两个径向定位组件的中心在导轨槽的位置,使得所述滚动轴承外圆与被测零件的内孔相切,并使得两个径向定位组件所在圆的圆心与上述四点所在圆周的圆心重合,通过第二锁紧螺母将径向定位组件在导轨槽的位置锁紧固定;

23.2)实施平面度检测:

24.将平面度检测装置放置于零件上,将石蜡均匀洒在零件上对应支撑点和检测点所在的圆周上,用手握检测点组件所对应的平面度检测架的外端部,向外侧施力使径向定位组件定位于零件内孔上,沿零件外圆周切线方向用手在检测架外端部水平地施力,此时平面度检测架与所述零件接触并作相对旋转运动,在支撑点和检测点所在的圆周上均匀设置待检测点,根据实际检测需要取待检测点数,记录扭簧千分表在各检测点的示值,则零件在该圆周上的平面度=(示值的最大值-示值的最小值)/2。

25.其中,所述待检测点数为36点,54点或72点。

26.本发明的大型超精密环形平面的平面度检测装置的结构对飞机架的结构进行了创新,合理利用了三角形和正六边形结构的稳定性,从宏观形式看具有13个三角形结构,该结构是自然界中极稳定性的结构形式之一,本发明中的平面度检测装置中的三角形和正六边形结构以及布局方式使得本发明平面度检测装置具有结构稳定性。

27.本发明的大型超精密环形平面的平面度检测装置的结构,对三个支撑点和一个检测点构成的拓扑关系,采用了空间网格结构的方式进行了连接,每个空间点的连接均采用30mm

×

30mm

×

2mm的空心矩形铝管进行焊接,该结构经有限元程序分析计算具有极高的刚性,且重量小,满足轻量化的要求,本发明中的平面度检测装置中的空间网格连接成的拓扑关系结构是系统高刚性的关键技术,也是结构具有超静定性的核心技术。

28.本发明的大型超精密环形平面的平面度检测装置中的支撑点采用工程耐磨材料sfrj-6000,该材料在压强20mpa以下,磨损量小于10um/km,摩擦系数为0.05~0.23,本发明的大型超精密环形平面的平面度检测装置其总重量65kg,飞机架在零件试转3-5圈后,会形成球头因前期磨损会形成一个直径φ4mm的平面,飞机架每个支撑点的接触面积为s=3.14

×

(4/2)2=12.56mm2,三个支撑点的接触面积为37.68mm2,,此时支撑点的接触压强为p=65

×

9.8/37.68

×

106=16.90mpa,按直径3000mm的圆周,其一周周长为3.14

×

3=9.42

×

10-3

m,接触支点的磨损量为10

×

9.42

×

10-3

=0.0942um,这样的磨损量足够满足零件的检测精度的需求。

29.本发明与现有技术相比的优点在于:

30.(1)本发明在用于检测环形零件的直径可以2000-3000mm,检测千分表示值重复性达到0.002mm(检测平面度精度要求0.01mm的平面,千分表示值重复性在0.005mm内认为是有效检测数据)。相比现有的三坐标测量仪,激光跟踪仪,激光平面法,转台悬臂法等测量方法,是所列方法中检测精度最高的检测装置。

31.(2)本发明的检测装置与现有的飞机架结构具有极高的结构稳定性和刚度,应用了三角形的稳定性结构,拓扑关系的空间网格结构,空心矩形管材等技术手段实现了大型高稳定性高刚度轻量化一体化的结构装置,由于这些技术的应用使装置具有极高的稳定性,高刚性,轻量化等特点。

32.(3)本发明在使用时,由于其结构简单,稳定性好,操作简单便捷,检测一个圆周直径φ2000-φ3000mm平面的平面度大约3-5分钟,而且其对检测环境没有什么要求,特别适

合于大型超精密回转零件(平面止推轴承)加工与装配的在线检测。

33.(4)本发明由于其结构简单,稳定性好,操作简单便捷,这样一个平面度检测装置的制造成本很低,其检测成本相比三坐标测量仪,激光跟踪仪以及激光平面法低得多,对检测人员的技术要求也是最低的。

附图说明

34.图1a和图1b分别是本发明一种大型超精密环形平面的平面度检测系统的主视图和剖视图;

35.图2是本发明一种大型超精密环形平面的平面度检测装置的结构图;

36.图3是本发明平面度检测架的水平面结构方式图;

37.图4是本发明平面度检测架的空间结构方式图;

38.图5a、图5b和图5c是本发明支撑点组件的结构图;

39.图6a和图6b是本发明检测点组件的结构图;

40.图7a和图7b是本发明径向定位组件的结构图。

41.图中各标号表示:1平面度检测架;2径向定位组件;3支撑点组件;4检测点组件;5被检测零件;6支撑点;7检测点;8第一锁紧螺母;9第一垫圈;10支点座;11第一内六角圆柱头螺钉;12第二内六角圆柱头螺钉;13第二垫圈;14检测座;15扭簧千分表;16滑块;17锁紧螺钉;18锁紧座;19第二锁紧螺母;20第三垫圈;21滑动轴;22滚动轴承。

具体实施方式

42.下面结合附图以及具体实施方式进一步说明本发明大型超精密环形零件平面的平面度检测装置的结构组成和各组件的调整要求。

43.如图1a和图1b所示,本发明的大型超精密环形零件平面的平面度检测装置由一个平面度检测架1、两个径向定位组件2,三个支撑点组件3,一个检测点组件4四个部分组成。每个支撑点组件3由第一锁紧螺母8,第一垫圈9,支点座10,支撑点6,第一内六角圆柱头螺钉11组成;每个检测点组件4由第二内六角圆柱头螺钉12,第二垫圈13,检测座14,扭簧千分表15,滑块16,锁紧螺钉17,锁紧座18组成;径向定位组件2由第二锁紧螺母19,第三垫圈20,滑动轴21,滚动轴承22组成。

44.检测时,三个支撑点组件在成120

°

夹角的导轨槽内安装,检测点组件在剩余的一个与相邻的支撑点组件的导轨槽成60

°

夹角的导轨槽内安装,两个径向定位组件在检测点组件相邻的两个导轨槽内安装。通过调整三个支撑点与检测点在导轨槽径向的位置,都调整到被测零件需要检测平面度的直径上(同一圆心为o的圆周直径上),通过第一锁紧螺母8,第二内六角圆柱头螺钉12将三个支撑点和一个检测点在导轨槽的位置锁紧固定,再调整两个径向定位组件的中心在导轨槽径向的位置,同时检测组件的轴承外圆与被测零件的内孔或外圆相切,将其也调整共圆心o,通过第二锁紧螺母19将进行定位组件在导轨槽的位置锁紧固定,结构简图见附图2。

45.在检测过程中,要求三个固定支撑点组件的支撑点和一个检测点组件的检测点都固定在同一被测直径圆环的圆周上,旋转平面度检测架利用两个径向定位组件进行径向定位,保证旋转时三个固定支撑点组件的支撑点和一个检测点组件的检测点的轨迹在同一直

径的圆周上。此检测架与工件接触并作相对旋转,三个支撑点和检测点对应的零件表面起伏都会引起检测点的扭簧千分表示值的变动。

46.如图2所示,三个所述支撑点6与一个所述检测点7在一个圆周上;所述导轨槽用以调整支撑点与检测点位置使该四个点位于同一圆周上,同时也用以调整两个径向定位组件所在圆的圆心与上述四点所在圆周的圆心0重合。

47.平面度检测架的水平面结构方式见附图3,三个检测组件的中心的连接梁构成一个正三角形,与检测组件相邻的两个支撑组件与检测组件之间相连接的梁构成一个等腰三角形与两个直角三角形,每个支撑组件的连接梁构成1个正三角形,3个支撑点组件的梁与每个支撑点的梁构成一个正六边形,该水平面结构方式共有13个三角形结构),该结构方式的检测架具有极高的稳定性,才能满足超精密检测精度对稳定性的需求。

48.平面度检测架空间结构见附图4,在三个支撑点和一个检测点之间的拓扑关系上将其结构分解成空间网格结构,空间网格结构采取30

×

30

×

2的空心矩形管焊接的方式连接而成,空心矩形管具有良好的重量刚性比,空间网格的结构组成的拓扑关系具有极高的重量刚性比,这样的大型超精密环形平面的平面度检测装置具有重量小,刚性高的优点,才能满足超精密检测精度对重量刚性比的需求。

49.由图5(a)-图5(c)所示,每个支撑点组件3中,所述支点座10穿过导轨槽的上部依次安装第一垫圈9和第一锁紧螺母8,下部安装有支撑点6,且支点座10和支撑点6通过所述第一内六角圆柱头螺钉11连接;支点座在检测架的导轨槽内可以移动实现调整支撑点的位置(即调整被检测平面的直径),使三个支撑点共圆周,支撑点与零件接触面设计为圆球面,减少取点误差,支撑点采用了工程耐磨材料sfrj-6000,该材料具有极高的耐磨性,克服了支撑点的急剧磨损带来的检测误差。

50.由图6(a)-图6(b)所示,每个检测点组件4中,所述扭簧千分表15安装在检测座14内,所述第二内六角圆柱头螺钉12从上到下穿过第二垫圈13与检测座14连接;所述检测座14的下部侧面设置供滑块16放置以及锁定螺钉17穿入的导轨,该导轨入口安装有所述锁紧座18,所述扭簧千分表15的测量杆朝下穿出检测座14,测量杆端部的扭簧千分表探测头即为检测点;检测座在检测架的导轨内可以移动,调整检测点的位置,使检测点与三个支撑点共圆周,锁紧座可以拆开,用以将扭簧千分表放入检测座内,再与检测座固定,锁紧螺钉推动滑块沿检测座内的导轨向内移动,通过滑块与锁紧座的预紧力将扭簧千分表固定在检测座上。

51.由图7(a)-图7(b)所示,径向定位组件2中,所述滑动轴21穿过导轨槽的上部依次安装第三垫圈20和第二锁紧螺母19,下部安装所述滚动轴承22;滑动轴在检测架的导轨内可以移动,调整径向定位轴承的位置,使2个径向定位轴承与三个支撑点和一个检测点共圆心。

52.本发明的平面度检测装置结构简单,易制作,成本低廉,检测结果稳定可靠,检测范围可以通过调整支撑点组件和检测点组件的位置满足不同直径处环形平面的平面度检测,检测精度高,适合于各种的大型超精密环形零件平面的平面度在线检测,尤其大型超精密回转零件(平面止推轴承)加工与装配的在线检测。

53.以下针对本发明的大型超精密环形零件平面的平面度检测方法进行说明。

54.在被测零件圆周上一周均匀的分布待检测点,根据实际检测需要取待检测点数

(推荐36点,54点或72点),在其位置对应的外圆上利用记号笔做待检测点标记,将石蜡均匀洒在零件支撑点组件中心点和检测点组件中心点所在的圆周上,用手握平面度检测架1中检测点组件对应的检测架外端部,向外侧施力使径向定位组件2定位于零件内圆上,用手在圆周切线方向水平地施力,此时检测架与工件接触并作相对旋转运动,取一个前文标记的待检测点作为起始点,检测装置回转一周,看扭簧千分表在零件起始点的读数示值是否回零,也就是扭簧千分表的读数示值相对差值在0.005mm内,认为是有效检测数据。

55.当验证检测数据有效后,转动检测架,逐点检测并记录各检测点的扭簧千分表示数。在回转一周后,被测零件的平面度=(扭簧千分表示值的最大值-扭簧千分表示值的最小值)/2。本发明未详细阐述部分属于本领域公知技术。

56.以上所述,仅为本发明部分具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域的人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1