疲劳实验中载荷传感器的测量误差实时补偿方法与流程

1.本发明涉及测试领域,尤其涉及一种疲劳实验中载荷传感器的测量误差实时补偿方法。

背景技术:

2.对于动态疲劳试验机,因实验条件限制的某些实验情况,载荷传感器需装载在作动头一端,实验过程中随作动头一同运动。载荷传感器主要用粘贴在弹性体上的应变片作为变换元件,在实验过程中,由于传感器自身部分重量以及配重影响,再加上从传感器到测量仪器之间连接电缆长度不同等因素,造成载荷传感器测量出随运动变化的初始载荷,因为初始载荷的存在使测出作用在试件上的实际载荷同真实载荷存在误差,此误差会随着实验频率、幅值、试件重量的提高而增大,以至于测量的载荷值因与实际相差过大而失去意义。

3.因此,有必要研究一种疲劳实验中载荷传感器的测量误差实时补偿方法来解决上述的一个或多个技术问题。

技术实现要素:

4.为解决上述至少一个技术问题,根据本发明一方面,提供了一种疲劳实验中载荷传感器的测量误差实时补偿方法,基于动态疲劳试验机物理学运动方程和数学线性回归方法,得出载荷传感器因运动产生载荷值的理论表达式,通过它进行误差的实时补偿。

5.具体地,提供了一种疲劳实验中载荷传感器的测量误差实时补偿方法,其特征在于包括以下步骤:

6.将载荷传感器上端与疲劳实验机的作动头连接,载荷传感器与试样夹具连接,所述载荷传感器与试样夹具在所述作动头的带动下以振幅a、频率f做正弦运动,载荷传感器与试件夹具的位移表达式为s=a

·

sin(2πft),对位移表达式求二阶微分,得到载荷传感器与试件夹具的运动加速度表达式为a

·

(2πft)2·

sin(2πft),t为时间;

7.启动疲劳实验机,采集载荷传感器的时间-位置、以及时间-载荷数据,通过数学线性回归法拟合出时间-位置回归方程s=a1

·

sin(b1

·

t+c1),时间-载荷回归方程f=a2

·

sin(b2

·

t+c2),其中,a1和a2为幅值参数,b1和b2为频率参数,c1和c2为相位参数;

8.比较所述时间-载荷线性回归方程以及时间-位置线性回归方程的二阶微分表达式,得到相移c=c2-c1,将所述载荷传感器与试件夹具的运动加速度表达式加上该相移c得到实际运动过程中产生载荷的实际加速度a=a

·

(2πf)2·

sin(2πft+c);

9.根据公式f=m

·

a,利用采集的载荷f和所述实际加速度a,确定出表示载荷传感器与试样夹具在运动中产生的初始载荷的质量m;

10.停止疲劳实验机,将试样一端与试样夹具连接,另一端连接固定夹具,启动疲劳实验机,试样在所述作动头的带动下以振幅a、频率f做正弦运动,载荷传感器的实时测量结果为f1,实时补偿值为f2=m

·

a,得到并输出补偿后的测量结果f3=f1-f2。

11.根据本发明又一方面,表示载荷传感器与试样夹具在运动中产生的初始载荷的质量m由多时刻计算结果取平均值得到。

12.本发明可以获得以下一个或多个技术效果:

13.该方法基于动态疲劳试验机物理学运动方程和数学线性回归方法,得出载荷传感器因运动产生载荷值的理论表达式,实现了误差的实时补偿。

附图说明

14.下面结合附图和具体实施方式对本发明作进一步详细的说明。

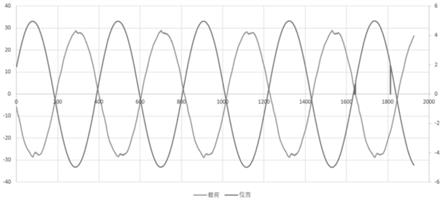

15.图1为根据本发明的一种优选实施例的载荷传感器做正弦波运动的载荷、位置随时间的变化图。

16.图2为根据本发明的一种优选实施例的动态疲劳试验机d200频率为12hz,振幅为4mm,配重2.8kg正弦波运动的时间-位置、时间-载荷图。

17.图3为根据本发明的一种优选实施例的动态疲劳试验机d200频率为9hz,振幅为8mm,配重2.8kg正弦波运动的位置、载荷相位偏移c的示意图。

18.图4为通过本方法实时补偿前(左半部)、后(右半部)的载荷传感器做正弦波运动的载荷、位置随时间的变化的示意图。

具体实施方式

19.下面结合附图,通过优选实施例来描述本发明的最佳实施方式,这里的具体实施方式在于详细地说明本发明,而不应理解为对本发明的限制,在不脱离本发明的精神和实质范围的情况下,可以做出各种变形和修改,这些都应包含在本发明的保护范围之内。

20.实施例1

21.根据本发明一种优选实施方式,参见图1-4,提供了一种疲劳实验中载荷传感器的测量误差实时补偿方法,其特征在于包括以下步骤:

22.将载荷传感器上端与疲劳实验机的作动头连接,载荷传感器与试样夹具连接,所述载荷传感器与试样夹具在所述作动头的带动下以振幅a、频率f做正弦运动,载荷传感器与试件夹具的位移表达式为s=a

·

sin(2πft),对位移表达式求二阶微分,得到载荷传感器与试件夹具的运动加速度表达式为a

·

(2πft)2·

sin(2πft),t为时间;

23.启动疲劳实验机,采集载荷传感器的时间-位置、以及时间-载荷数据,通过数学线性回归法拟合出时间-位置回归方程s=a1

·

sin(b1

·

t+c1),时间-载荷回归方程f=a2

·

sin(b2

·

t+c2),其中,a1和a2为幅值参数,b1和b2为频率参数,c1和c2为相位参数;

24.比较所述时间-载荷线性回归方程以及时间-位置线性回归方程的二阶微分表达式,得到相移c=c2-c1,将所述载荷传感器与试件夹具的运动加速度表达式加上该相移c得到实际运动过程中产生载荷的实际加速度a=a

·

(2πf)2·

sin(2πft+c);

25.根据公式f=m

·

a,利用采集的载荷f和所述实际加速度a,确定出表示载荷传感器与试样夹具在运动中产生的初始载荷的质量m;

26.停止疲劳实验机,将试样一端与试样夹具连接,另一端连接固定夹具,启动疲劳实验机,试样在所述作动头的带动下以振幅a、频率f做正弦运动,载荷传感器的实时测量结果为f1,实时补偿值为f2=m

·

a,得到并输出补偿后的测量结果f3=f1-f2。

27.可以理解的是,s=a

·

sin(2πft)理论的时间-位移曲线公式。表达式s=a1

·

sin(b1

·

t+c1)以及f=a2

·

sin(b2

·

t+c2)是实际运动过后根据数据计算出来的时间-位移曲线公式,a1和a2、b1和b2、c1和c2等参数可根据实际数据拟合出来。

28.根据本发明又一优选实施方式,表示载荷传感器与试样夹具在运动中产生的初始载荷的质量m由多时刻计算结果取平均值得到。

29.根据本发明又一优选实施方式,还提供了一种疲劳实验中载荷传感器的测量误差实时补偿方法,其特征在于包括以下步骤:

30.1)对动态疲劳试验机振动系统进行结构分析,建立振动力学模型、载荷传感器与试件夹具连接模型,求解其运动微分方程,由此得到载荷传感器与试件夹具的位移表达式,再对位移表达式求二阶微分,进一步得到载荷传感器与试件夹具的运动加速度表达式。

31.2)将载荷传感器与作动头连接,无配重,系统起振后,将采集的时间-位置、时间-载荷数据通过数学线性回归法分别拟合出位置和载荷关于时间的回归方程。

32.3)由于载荷传感器结构以及传感器与测量仪器连接电缆等因素,同一时刻运动产生的载荷值滞后于位置值送达上位机,即产生载荷的实际加速度表达式相对于实际位移表达式的二阶微分方程存在相移c,这应该是由系统整体因素引起的固定值,将通过2)得到的时间-载荷线性回归方程同2)得到的时间-位置线性回归方程的二阶微分表达式比较即得到了相移c,1)得到的加速度表达式加上此相移c可得到实际运动过程中产生载荷的实际加速度a。

33.4)根据物理公式:f=m

·

a,利用2)3)得到的载荷和实际加速度,即得到m,表示载荷传感器在因运动产生初始载荷的部分的质量,m可由多时刻计算结果取平均值得到。

34.5)通过2)3)4)步骤求得了载荷传感器在无配重运动的影响质量m,产生初始载荷实际加速度a,根据公式f=m

·

a,可得出运算载荷,用这个载荷取补偿消除载荷传感器运动产生的初始载荷,就完成了载荷传感器载荷因运动产生载荷测量误差的补偿。

35.优选地,对于不同重量的试样,可直接加上载荷传感器自身运动产生初始载荷的质量m。

36.优选地,以动态疲劳试验机d200为例进行说明,将载荷传感器上端与作动头连接,运动设定为振幅a,频率f的正弦波运动。动态疲劳试验机拉伸实验中对载荷传感器因运动产生载荷测量误差的补偿方法步骤如下:

37.1)对动态疲劳试验机振动系统进行结构分析,振动系统包括作动头,与作动头底端连接的载荷传感器与试件夹具,假设质量为m。系统以频率f、振幅a做正弦运动,由此得到载荷传感器与试件夹具的位移表达式为s=a

·

sin(2πft),再对位移表达式求二阶微分,得到载荷传感器与试件夹具的运动加速度表达式为a=a

·

(2πft)2·

sin(2πft)。

38.2)系统起振后,将采集的时间-位置、时间-载荷数据通过数学线性回归法拟合出时间-位置回归方程s=a1

·

sin(b1

·

t+c1),时间-载荷回归方程s=a2

·

sin(b2

·

t+c2)。

39.3)将通过2)得到的时间-载荷线性回归方程同2)得到的时间-位置线性回归方程的二阶微分表达式比较即得到了相移c=c2-c1,将1)得到的加速度表达式加上此相移c可得到实际运动过程中产生载荷的实际加速度a=a

·

(2πf)2·

sin(2πft+c)。

40.4)根据物理公式:f=m

·

a,利用2)3)得到的载荷和实际加速度,即得到m,表示载荷传感器与试件夹具在因运动产生初始载荷的部分的质量,m可由多时刻计算结果取平均

值得到。

41.5)通过2)3)4)步骤求得了载荷传感器在无配重运动的影响质量m,产生初始载荷实际加速度a,根据公式f=m

·

a,可得出运算载荷,用这个载荷取补偿消除载荷传感器运动产生的初始载荷,就完成了载荷传感器载荷因运动产生载荷测量误差的补偿。

42.优选地,以上步骤是在无配重作正弦波运动拉伸实验时对载荷测量误差实时补偿,并同时测量出了相移c及无配重产生初始载荷的质量m,这两个数据同时可用于传感器下端连接试样,即有配重实验。此时,因相移c是系统原因产生的固定值,故可以直接使用,而产生初始载荷的质量则由配重与无配重产生初始载荷的质量m相加得到。

43.优选地,如图2所示,其示出了动态疲劳试验机d200频率为12hz,振幅为4mm,配重2.8kg正弦波运动的时间-位置、时间-载荷图。图3示出了动态疲劳试验机d200频率为9hz,振幅为8mm,配重2.8kg正弦波运动的位置、载荷相位偏移c。有利地,本方法实时补偿前(左半部)、后(右半部)的载荷传感器做正弦波运动的载荷、位置随时间的变化如图4所示。

44.本发明可以获得以下一个或多个技术效果:

45.该方法基于动态疲劳试验机物理学运动方程和数学线性回归方法,得出载荷传感器因运动产生载荷值的理论表达式,实现了误差的实时补偿。

46.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1