一种测定高硅复合熔剂中二氧化硅含量的方法与流程

1.本发明涉及分析化学技术领域,尤其涉及一种测定高硅复合熔剂中二氧化硅含量的方法。

背景技术:

2.包钢白云鄂博精矿为包钢炼铁烧结生产的原料之一,由于该矿含sio 2含量较低,一般不能满足炼铁烧结工艺对硅含量的要求,即碱度不能满足炼铁生产的需求,为此需要添加高含量硅的试剂调节烧结矿的碱度,使烧结矿碱度达到1.15-1.4之间,保证在炼铁过程中铁渣的粘度及流动性好,脱硫、脱磷等效果显著,满足烧结生产工艺过程及烧结矿质量的需求。

3.目前高硅复合熔剂为一种新型的物质,还没有相应硅的检测方法。由于高硅复合熔剂中二氧化硅含量在17%-25%之间,属于高硅产品,为此需要采用重量法对二氧化硅进行测量。目前重量法测定二氧化硅的方法有高氯酸脱水重量、动物胶脱水重量法等,该方法分析流程长,产生的高氯酸盐为易燃易爆的物质,危险性较大,动物胶沉淀不易掌握,沉淀易迸溅造成结果的失真。本方法提出混合溶剂熔融分解高硅复合熔剂,盐酸提取,聚氧化乙烯复合硅脱水,然后经过过滤、灼烧、称量,借此测得二氧化硅的含量。本方法易掌握,分析准确,可有效为烧结矿生产提供生产指导。

技术实现要素:

4.本发明的目的是提供一种测定高硅复合熔剂中二氧化硅含量的方法,分析设备简单,操作易掌握,分析结果准确,满足现场生产的需求。

5.为解决上述技术问题,本发明采用如下技术方案:

6.本发明一种测定高硅复合熔剂中二氧化硅含量的方法,包括:准确称取高硅熔剂样品于铂坩埚内,与适量混合熔剂混匀,经马弗炉高温熔融后,取出冷却,用酸浸取铂坩埚内的熔块,热水洗净铂坩埚,将浸取的溶液浓缩至近干,加入聚氧化乙烯溶液,搅拌均匀,放置数分钟后,加热水盐类溶解,过滤溶液并洗涤,将沉淀灼烧,称量,借此测得二氧化硅的含量,随批检测需扣除空白消耗试剂的量;

7.其中所述高硅熔剂样品与混合熔剂的质量比为0.5:2.5-3;

8.酸浸取铂坩埚内的熔块时所用的酸的体积与高硅熔剂样品的质量比为40-60:0.4-0.6,其中体积的单位为ml,质量单位为g;

9.所述热水与酸的体积为40-60:120-180,单位均为ml;

10.所述聚氧化乙烯溶液的加入量为五分之一至五分之三的酸浸取铂坩埚内的熔块时所用的酸的体积。

11.进一步的,所述高硅熔剂样品为烘干后的高硅熔剂样品,称量质量为0.50g。

12.进一步的,所述高硅熔剂样品的称量精度为万分之一克。

13.进一步的,所述混合熔剂为无水碳酸钠与硼酸的混合试剂,加入量为2.5~3g,其

中所述混合熔剂的混合比例为无水碳酸钠:硼酸=2:1。

14.进一步的,所述高温熔融温度850~900℃,熔融时间为15~20min;所述冷却熔融的铂坩埚时间为20分钟。

15.进一步的,所述酸浸取铂坩埚,使用的酸为盐酸,浓度为1:1,加入量为50ml;所述热水为大于70~80℃的水,所述热水加入量约150ml。

16.进一步的,所述聚氧化乙烯溶液的质量浓度为2g/l;所述聚氧化乙烯溶液的加入量为20ml。

17.进一步的,所述搅拌均匀为使用玻璃棒手动搅拌试液约200次;所述放置数分钟为5~10min;所述过滤采用的是中速定量滤纸;所述洗涤操作,包括先使用热的稀盐酸洗涤沉淀7-8次,再用热水洗涤沉淀5-6次;所述稀盐酸浓度为5:95的水溶液,热稀盐酸及热水温度为70-80℃;所述热的稀盐酸、热水均放置在500ml塑料洗瓶中;所述灼烧沉淀使用的器皿为铂坩埚,灼烧时间40min,灼烧温度1000℃。

18.进一步的,所述称量采用万分之一天平;所述空白量为不加入高硅熔剂样品,其它采用相同的操作步骤得到的沉淀质量。

19.进一步的,所述高硅熔剂二氧化硅含量的质量分数为:

[0020][0021]

式中:

[0022]

m1—试样沉淀质量,g;

[0023]

m0—空白沉淀质量,g;

[0024]

m—试样质量,g。

[0025]

与现有技术相比,本发明的有益技术效果:

[0026]

本发明建立了一种测定高硅复合熔剂中二氧化硅含量的方法,操作简单,具有良好的重现性,适合批量样品测定分析,填补了高硅复合熔剂中二氧化硅分析领域的空白。

具体实施方式

[0027]

下面结合实施例对本发明的技术方案进一步说明,以使本领域技术人员进一步理解本发明,而不构成本发明的权利限制。

[0028]

实施例1

[0029]

一种测定高硅复合熔剂中二氧化硅含量的方法:

[0030]

由于没有相应的高硅复合熔剂标准样品,特采用不同质量的石灰石标准样品与硅石标准样品,准确配置成二氧化硅含量在17-25%的标准样品进行准确度的实验。

[0031]

实际操作如下:

[0032]

准确称取0.4000g编号为ysbc28713a-2013石灰石(sio2定值为7.62%)标准样品,在配加0.1000g编号为ysbc28764-98硅石(sio2定值为94.92%)标准样品,配置成sio2含量为25.08%的样品2份,作为1#样品;同时准确称取0.4000g编号为ysbc35738石灰石3#(sio2定值为2.06%)标准样品,在配加0.1000g编号为ysbc28764-98硅石(sio2定值为94.92%)标准样品,配置成sio2含量为20.63%的样品2份,作为2#样品。将4份样品分别置于于预先混有2.5~3g混合熔剂(无水碳酸钠与硼酸按2:1比例混合均匀的熔剂)的铂坩埚中,用玻璃

棒混匀,在850~900℃马弗炉中熔融15~20min,取出在空气中冷却约20min,放入400ml烧杯中,加入1:1的稀盐酸50ml浸取熔块,用70~80℃热水洗出坩埚。

[0033]

将浸取熔块后的溶液在电热板加热至溶液浓缩至近干(湿盐状),用滤纸将玻璃棒及烧杯侧壁擦干净,加2g/l聚氧化乙烯20ml,搅拌均匀,用玻璃棒将结块捣碎,放置5~10min,加70~80℃热水50ml溶解盐类,用中速定量滤纸过滤,洗净烧杯,用5:95热盐酸(70~80℃)洗至无铁离子(滤纸无黄色),然后用70~80℃热水洗涤沉淀7-8次。

[0034]

将沉淀连同滤纸移入瓷坩埚中,炭化、灰化,在1000℃马弗炉中灼烧40min,取出,冷至室温,称量。

[0035]

随批进行了空白实验。

[0036]

按照以下公式计算高硅复合熔剂中二氧化硅的含量:

[0037][0038]

式中:

[0039]

m1—试样沉淀质量,g;

[0040]

m0—空白沉淀质量,g;

[0041]

m—试样质量,g。

[0042]

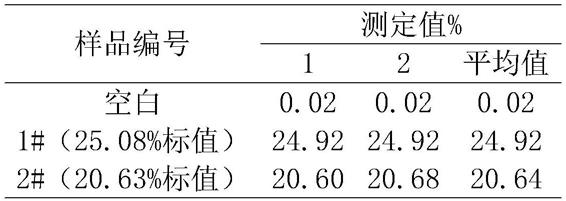

按照上述方法进行了2个试样的分析,计算结果保留小数点后两位,验证了方法的重现性,具体的检测结果见表1。

[0043]

表1高硅复合熔剂准确度检测数据

[0044][0045]

从上述结果可以看出,本发明提供的高硅复合熔剂中二氧化硅含量的测定方法,具有较高的准确性,可满足现场工艺分析要求。

[0046]

实施例2,一种测定高硅复合熔剂中二氧化硅含量的方法:

[0047]

准确称取0.5000g高硅复合熔剂2份,分别置于于预先混有2.5~3g混合熔剂(无水碳酸钠与硼酸按2:1比例混合均匀的熔剂)的铂坩埚中,用玻璃棒混匀,在850~900℃马弗炉中熔融15~20min,取出在空气中冷却约20min,放入400ml烧杯中,加入1:1的稀盐酸50ml浸取熔块,用70~80℃热水洗出坩埚。

[0048]

将浸取熔块后的溶液在电热板加热至溶液浓缩至近干(湿盐状),用滤纸将玻璃棒及烧杯侧壁擦干净,加2g/l聚氧化乙烯20ml,搅拌均匀,用玻璃棒将结块捣碎,放置5~10min,加70~80℃热水50ml溶解盐类,用中速定量滤纸过滤,洗净烧杯,用5:95热盐酸(70~80℃)洗至无铁离子(滤纸无黄色),然后用70~80℃热水洗涤沉淀7-8次。

[0049]

将沉淀连同滤纸移入瓷坩埚中,炭化、灰化,在1000℃马弗炉中灼烧40min,取出,冷至室温,称量。

[0050]

随批进行了空白实验。

[0051]

按照以下公式计算高硅复合熔剂中二氧化硅的含量:

[0052][0053]

式中:

[0054]

m1—试样沉淀质量,g;

[0055]

m0—空白沉淀质量,g;

[0056]

m—试样质量,g。

[0057]

按照上述方法进行了6个试样的分析,计算结果保留小数点后两位,验证了方法的重现性,具体的检测结果见表2。

[0058]

表2高硅复合熔剂试样检测数据

[0059][0060]

上述试样的结果为扣除空白的检测结果。从上述结果可以看出,本发明提供的高硅复合熔剂中二氧化硅含量的测定方法,具有较高的较好的重现性,可满足现场工艺分析要求。

[0061]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1