一种堆石料动力变形尺寸效应确定方法

1.本发明属于土石坝有限元计算领域,涉及一种堆石料动力变形尺寸效应确定方法。

背景技术:

2.土石坝具有就地取材、适应性较广、施工方便、造价低等优势,广泛应用于水利水电工程。土石坝的主要填筑为堆石料,颗粒的破碎是造成坝体沉降的主要原因,在通过数值计算预测土石坝的变形过程中,需要根据室内试验确定堆石料强度变形参数,而室内试验都是在缩尺条件下进行,易破碎堆石料具有强度随着粒径的增大而降低的尺寸效应特征,直接使用缩尺试验得到的本构参数会导致计算结果的误差,不利于土石坝变形的安全性分析。近年来随着建设坝高的不断增加,堆石料尺寸效应已经成为高土石坝安全评价急需解决的问题。

3.堆石料动本构模型中,沈珠江在hardin-drnevich模型基础上提出的修正等效黏弹性模型,既遵循实用的原则,同时又考虑了土体的非线性性质,能较为合理地分析地震作用下动应力动应变反应。在动力变形计算过程中,首先应由静力计算的平均主应力σm确定坝体单元的初始最大动模量e

dmax

,初始阻尼比设置为5%,然后将整个地震历程分为若干段,对每段的动模量ed迭代求解,根据各单元等效动应变εd查动模量比ed/e

dmax

和阻尼比λd曲线确定新的ed和λd,因此动力变形计算需要关注的是最大动模量e

dmax

、动模量比ed/e

dmax

和阻尼比λd曲线的尺寸效应。

4.堆石料的模量阻尼比特性主要采用室内动三轴仪进行试验,室内试验最大粒径一般为60mm,而现场堆石料尺寸可达600~1000mm,已有工程实际表明采用缩尺参数不能准确预测大坝的沉降变形,通过实测结果反演,现场足尺动模量参数k大于试验值,n值与试验值接近。目前总体对于动应力应变尺寸效应的作用仍缺乏清晰的认识,堆石料尺寸效应的研究分为两种途径开展,一种是进行不同尺寸试样的三轴试验,国外内已研制出了试样尺寸达φ1000

×

2000mm的超大型三轴仪,超大三轴仪为研究堆石料缩尺效应提供了宝贵的数据,但是超大三轴仪不仅造价高昂,试验过程也极为复杂,难以推广使用,在径径比为5的条件下,超大型三轴仪采用的最大颗粒粒径为200mm,远小于现场堆石料的最大粒径。第二种是将单颗粒强度试验与常规三轴试验相结合,颗粒破碎是堆石体变形的主要原因,通过进行堆石料的单粒强度试验引入尺寸效应,进而扩展到试样尺度来反映尺寸效应对于堆石料强度变形的影响。相比静态尺寸效应,颗粒破碎强度随粒径增大而降低,动力条件下颗粒强度还受应变率的影响,颗粒强度整体随着应变率增大而增大,同时尺寸效应随着应变率增大而降低,如何确定颗粒动态强度是解决问题的关键问题之一。

5.综上所述,采用室内试验得到的模型参数进行动力变形计算时,与实测结果有一定的偏差,经常出现“高坝算不大,低坝算不小”的问题。实际工程中堆石料的粒径较大,现有的试验条件下是无法开展原始级配下的室内三轴试验,只能对现场堆石料进行级配缩尺,超大型三轴仪造价高,试验过程复杂,而且难以从机理上解释堆石料缩尺效应的作用。

考虑到颗粒破碎是堆石料变形的主要来源,本发明结合单颗粒破碎强度特征,从细观角度确定堆石料动力变形尺寸效应,提出堆石料动力本构模量参数的尺寸效应确定方法。

技术实现要素:

6.本发明的目的在于提供一种堆石料动力变形尺寸效应的确定方法,该方法结合单颗粒的动态强度特征,推导堆石料集合体的应力和应变张量关系,确定修正等效黏弹性模型的尺寸效应规律,提出室内缩尺和原型足尺的模型参数的修正关系,减小堆石料动力变形有限元计算的尺寸效应误差,为土石坝工程设计和安全评价提供参考。

7.本发明采用的技术方案是:

8.一种堆石料动力变形尺寸效应确定方法,包括如下步骤:

9.第一步:开展堆石颗粒不同尺寸和应变率的单粒强度试验,获得堆石料强度与应变率的关系p、堆石料强度与尺寸的关系q,见公式(1)和(2),然后建立单颗粒的动态强度模型,见公式(3):

[0010][0011][0012][0013]

式中,dif为动态强度增长因子,为应变率,c、d、k为拟合系数,为静态应变率,为尺寸效应消失临界应变率,σd为颗粒动态强度,σ0为基准强度,d为颗粒粒径,d0为基准粒径,m为weibull分布模量,nd为几何相似性参数,nd/m即表示尺寸效应的强弱。

[0014]

所述单粒强度试验指平板载荷试验。所述p指应变率效应强度的提高关系,通过拟合应变率与颗粒强度的关系得到。所述q指由静态应变率到临界应变率的尺寸效应线性减弱关系,尺寸效应消失的临界应变率由单粒强度试验确定。所述单颗粒的动态强度模型为在weibull分布静态强度尺寸效应公式(4)的改进,添加了率效应强度的增长关系p和尺寸效应的减弱关系q。

[0015][0016]

式中,σs为颗粒静态强度。

[0017]

第二步:基于第一步提出的单颗粒的动态强度模型,建立堆石料集合体的应力和应变张量关系,见公式(7a)和(7b)。

[0018]

所述建立颗粒集合体的应力和应变张量关系的方法如下:

[0019]

三维状态下颗粒集合体的应力σ

ij

和应变张量关系ε

ij

如下:

[0020]

[0021][0022]

其中,v

σ

为计算应力区域的总体积,f

(c/p)

为区域内任意接触点c处颗粒p受到的外力,l

(c/p)

为接触点指向颗粒p中心的支向量。v

ε

为计算应变的区域对应的体积,δue为构成边e的两个颗粒p和q中心的相对位移,de为边e对应的面积补偿向量。

[0023]

假设原型足尺pr和缩尺sc试样级配相似,对应特征尺寸为d

pr

和d

sc

,缩尺和足尺两种试样具有相同的接触状态和孔隙分布,即集合体的几何状态相同,当缩尺和足尺试样破碎状态相同时,根据颗粒动态强度公式,则足尺试样应力σ

pr

和缩尺试样应力σ

sc

与足尺接触力f

pr

和缩尺接触力f

sc

满足

[0024][0025][0026]

其中,p

pr

和p

sc

分别表示足尺和缩尺应变率效应的应力提高关系,q

pr

表示足尺的尺寸效应减弱关系。同时根据支向量l

(c/p)

、体积v、面积补偿向量de和相对位移δue的尺寸比例关系,得到动荷载作用下缩尺试样的应力张量σ

ij,sc

和足尺试样的应力张量σ

ij,pr

与缩尺试样的应变张量ε

ij,sc

和足尺试样的应变张量ε

ij,pr

满足如下关系:

[0027][0028]

ε

ij,pr

=ε

ij,sc

(7b)

[0029]

所述建立颗粒集合体的应力和应变张量关系表明,在相同的破碎状态下,不同尺寸试样的应力张量需考虑动态尺寸效应的影响,而应变张量相同。

[0030]

第三步:由不同尺寸试样的应力和应变张量关系推导最大动模量e

dmax

的尺寸效应。由动三轴荷载施加方式,固结应力只有静态尺寸效应,动应力需计算应变率影响的动态尺寸效应。

[0031]

所述推导最大动模量e

dmax

的尺寸效应的方法如下:

[0032]

hardin-drnevich模型中动应力动应变骨架呈双曲线关系,对于缩尺动应力σ

d,sc

和动应变ε

d,sc

与足尺动应力σ

d,pr

和动应变ε

d,pr

有:

[0033][0034][0035]

其中,a

sc

、b

sc

为缩尺动应力应变参数,a

pr

、b

pr

为足尺动应力应变参数,根据(8a)和(8b)的缩放关系,缩尺和足尺试样的破碎一致时,内部动应力满足应变张量一致,因此有:

[0036][0037]

从(9)可以看出,若在任意动应变下等式均成立,动应力应变参数a和b满足:

[0038][0039][0040]edmax

=1/a,缩尺与足尺试样的最大动模量关系为:

[0041][0042]

修正等效黏弹性模型假定e

dmax

与平均主应力σm具有如下关系:

[0043][0044]

其中,k、n分别为最大动模量系数和指数,pa为大气压,σm=(2+kc)σ3/3,kc为固结应力比。σm固结应力只需考虑静力尺寸效应,缩尺固结应力张量σ

m,sc

与足尺固结应力张量σ

m,pr

满足此时p和q均为1,然后由(11)(12)可以得到:

[0045][0046][0047]

其中,e

dmax,pr

为足尺的最大动模量,k

sc

和k

pr

分别为缩尺和足尺的最大动模量系数,n

sc

和n

pr

分别为缩尺和足尺的最大动模量指数,若使(13a)和(13b)两式相等,则缩尺和足尺试样最大动模量参数关系为:

[0048]nsc

=n

pr

(14a)

[0049][0050]

所述最大动模量e

dmax

尺寸效应推导确定最大动模量指数n没有尺寸效应,缩尺和足尺试样的最大动模量系数k满足(14b)的关系。

[0051]

第四步:由不同尺寸试样的等效应力和应变张量关系推导动模量比ed/e

dmax

和阻尼比λd曲线的尺寸效应关系。

[0052]

所述推导动模量比ed/e

dmax

和阻尼比λd曲线的尺寸效应的方法如下:

[0053]

等效黏弹性模型中动模量比的表达式为:

[0054]

[0055]

其中,ε

d,r

为参考轴向应变,ε

d,r

=σ

dmax

/e

dmax

=a/b,于是足尺参考轴向应变和缩尺参考轴向应变有:

[0056][0057]

缩尺动模量比e

d,sc

/e

dmax,sc

和足尺试样动模量比e

d,pr

/e

dmax,pr

的关系为:

[0058][0059]

又由于λd/λ

dmax

=1-ed/e

dmax

,λ

dmax

为常数,因此缩尺阻尼比λ

d,sc

和足尺阻尼比λ

d,pr

满足:

[0060]

λ

d,pr

=λ

d,sc

(18)

[0061]

所述推导确定动模量比ed/e

dmax

和阻尼比λd曲线均不受尺寸效应的影响。

[0062]

本发明具备的有益效果是:

[0063]

1.本发明结合单颗粒强度试验和动三轴试验推导了堆石料动力变形的尺寸效应,由不同尺寸和应变率的单粒强度试验提出了动态强度计算模型,在集合体的等效应力张量和应变张量中引入单粒强度的动态强度尺寸效应,确定了等效黏弹性模型中最大动模量e

dmax

、动模量比ed/e

dmax

和阻尼比λd曲线的尺寸效应规律,给出了室内缩尺和原型足尺最大动模量系数k的修正关系。

[0064]

2.相比造价高昂而且费时费力的超大型三轴试验,本发明只需进行单颗粒强度的动态强度试验和常规动三轴试验,单颗粒强度主要获得动态强度因子与应变率的关系以及强度尺寸效应随应变率衰减关系,再根据常规动三轴试验结果即可得到尺寸效应修正后的动本构模型参数。

[0065]

3.本发明对堆石料动力变形尺寸效应的推导逻辑清晰,明确了堆石料缩尺引起的应力和变形规律,采用尺寸效应修正后的本构模型参数可以提高堆石坝动力变形有限元计算的准确性,为土石坝工程设计和安全评价提供参考。

附图说明

[0066]

图1为本发明的实施例1颗粒静态强度随粒径的拟合关系。

[0067]

图2为本发明的实施例1颗粒强度随应变率提高的拟合关系。

[0068]

图3为本发明的实施例1颗粒强度尺寸效应减弱关系。

具体实施方式

[0069]

以下结合技术方案和附图详细叙述本发明的具体实施方式。

[0070]

本实施例以母岩为红石岩的某堆石料为例确定动力变形的尺寸效应。

[0071]

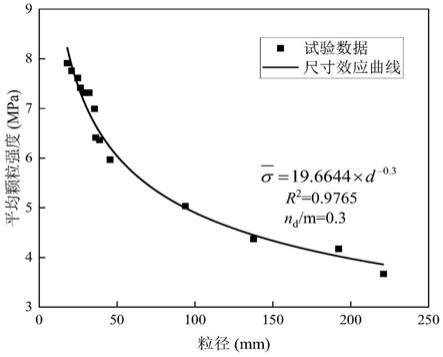

第一步,挑选20~200mm尺寸范围内颗粒进行静态应变率的强度试验以确定静态尺寸效应-nd/m,图1为堆石料颗粒静态强度与尺寸的拟合关系。挑选40~60mm尺寸范围内颗粒,进行不同应变率的颗粒破碎试验,图2为堆石料颗粒强度随应变率提高拟合关系,图3为尺寸效应减弱关系q,并建立单颗粒的动态强度模型。

[0072]

[0073][0074][0075]

其中,静态应变率为10-5

s-1

,根据不同应变率的试验图3可得临界应变率为10-1

s-1

。

[0076]

第二步,基于第一步提出的单颗粒的动态强度模型,建立颗粒集合体缩尺试样的应力张量σ

ij,sc

和足尺试样的应力张量σ

ij,pr

与缩尺试样的应变张量ε

ij,sc

和足尺试样的应变张量ε

ij,pr

满足如下关系:

[0077][0078]

ε

ij,pr

=ε

ij,sc

[0079]

第三步,基于第二步不同尺寸试样的等效应力和应变张量关系推导缩尺和足尺的最大动模量指数n

sc

和n

pr

、缩尺和足尺的最大动模量系数k

sc

和k

pr

的关系为:

[0080]nsc

=n

pr

[0081][0082]

最大动模量指数n没有尺寸效应,不需要进行修正。对缩尺和足尺试样的最大动模量系数k进行修正时,可取室内动三轴试验平均应变率约为10-3

s-1

,根据现场地震频率和动三轴频率的比例确定,例如若现场频率为3hz,动三轴频率一般为0.3hz,则d

pr

/d

sc

为现场堆石粒径与试验粒径的比值,若现场堆石粒径最大为600mm,常规动三轴最大粒径为60mm,则d

pr

/d

sc

=10,k

sc

和n

sc

均由常规动三轴试验获得,最终可得到现场足尺最大动模量系数k的修正比值k

pr

/k

sc

。

[0083]

第四步,基于第二步不同尺寸试样的等效应力和应变张量关系推导动模量比ed/e

dmax

和阻尼比λd曲线的尺寸效应。本实施例中,动模量比ed/e

dmax

和阻尼比λd曲线均没有尺寸效应,不需要进行修正。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1