一种石英砂含杂检测方法与流程

1.本发明属于玻璃生产技术领域,具体地,涉及一种石英砂含杂检测方法。

背景技术:

2.玻璃广泛应用于建筑物,用来隔风透光,其主要制造原料是石英砂,石英砂的品质很大程度上决定了玻璃成品的质量,用于制造玻璃的石英砂的品质指标主要有三点:

3.1.石英砂原料表层混杂的非二氧化硅杂质;

4.2.石英砂的粒度,粒度过大或者过小的石英砂都将导致石英砂熔炼过程中受热不均,粒度还包含在生产过程中,清洗、运输造成石英砂表层剥落对粒度的影响;

5.3.石英砂内部的共生杂质,主要为氧化铁、氧化铝等金属氧化物。

6.现有技术中,对于石英砂的含杂检测有icp-ms、x射线成分分析等方法,这些方法仅能够对石英砂的杂质成分定量分析,无法对石英砂原料是否适用实际生产作出评判。

技术实现要素:

7.为了解决背景技术提到的技术问题,本发明提供一种石英砂含杂检测方法。

8.本发明的目的可以通过以下技术方案实现:

9.一种石英砂含杂检测方法,包括核算综合含杂率具体通式如下:

[0010][0011]

其中,

[0012]

为外来含杂率;

[0013]

为密度偏差率;

[0014]

为内部含杂率;

[0015]

即石英砂为不合格;

[0016]

具体包括如下步骤:

[0017]

步骤s1:取石英砂原料置于烘干炉中烘干,称重计为m0;

[0018]

步骤s2:将步骤s1处理后的原料采用搅拌清洗和超声波交替清洗至洗涤水清澈,之后用水冲淋,再采用步骤s1的方法烘干,烘干后根据生产所需合格的石英砂粒径进行筛分,对筛分出的目标石英砂称重计为m1,核算外来含杂率

[0019]

步骤s3:将步骤s2处理后的石英砂放入自来水中,在室温下浸泡8h,取出石英砂沥干,按照步骤s1的方法烘干至重量损失率小于4(g

·

h-1

)/kg,此时,石英砂表面几乎无残留水分,仅为石英砂裂纹中少量水分,该部分水参与原料的反应,属于石英砂反应成分之一,该种方法模拟石英砂在实际生产中的状态;

[0020]

步骤s4:将步骤s3处理后的石英砂加入量筒中采用滴定法测量加入石英砂的体积

计为v1,核算检测密度核算密度偏差率核算密度偏差率其中ρ0为sio2的标准密度;

[0021]

步骤s5:将步骤s4测量后的石英砂采用步骤s1的方法烘干至恒重,之后每次取单颗石英砂放置在扫描装置的晶盘上,光源直射石英砂,石英砂边界不规则程度大,在成像板上形成石英砂的轮廓光斑,石英砂内部的杂质多为不透明物质,在成像板上也会形成较暗的投影光斑,扫描仪对成像板上的光斑进行扫描,获得光斑坐标,并通过计算机核算外部光斑面积计为s0,内部面积计为s1,核算单次含杂率伺服电机驱动晶盘转动,从而带动石英砂转动,重复以上过程并更换石英砂进行若干次核算,核算内部含杂率n为测量次数。

[0022]

进一步地,步骤s1中,采用干燥空气循环烘干,风量为13

±

2m/min,风量过大影响烘干检测,风量过小,水蒸气易附着在原料表面,同样影响烘干检测,烘干温度为65

±

5℃,烘干至重量损失率小于0.5(g

·

h-1

)/kg,将原料表层吸附的水分烘除,保留原料中的石英砂及不蒸发不挥发的杂质,烘干温度不宜过高,减少石英砂中的结晶水蒸发,在实际应用中结晶水参与原料的反应,属于石英砂组成成分之一。

[0023]

本发明的有益效果:

[0024]

1.本发明提供的石英砂含杂检测方法,从石英砂的表层杂质、密度及内部杂质三方面进行考量检测,并给出相应的综合核算评判通式,充分结合实际生产中石英砂的状态,相较于现有的icp-ms、x射线成分分析等方法,本发明的在普通玻璃生产中对石英砂是否适用的评判更加准确。

[0025]

2.本发明提供的石英砂含杂检测方法,通过洗涤、烘干、称量及扫描操作即可对石英砂的含杂状态进行检测,操作方法简单,相较于现有检测方法,无需高度精密的检测设备,检测成本更低,检测周期更短,适用于普通玻璃的实际生产。

具体实施方式

[0026]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0027]

实施例1

[0028]

本实施例对石英砂原料进行含杂检测,具体实施过程如下:

[0029]

步骤s1:从一批石英砂原料中随机选取5处各取1量勺原料,将原料放入烘干炉中,设置循环风量为13m/min,允许偏差量为2m/min,循环风的温度设置为65℃,允许偏差量为5℃,对石英砂原料进行烘干,期间检测石英砂的重量损失率,当重量损失率降低至0.5(g

·

h-1

)/kg,停止烘干,取出石英砂进行称重计为m0;此时,石英砂原料表层吸附水分及石英砂缝中的水分被烘除,保留原料中的石英砂及不蒸发不挥发的杂质;

[0030]

步骤s2:将步骤s1处理后的石英砂放入水中,先在60r/min的搅拌器下搅拌清洗

10min,之后放入超声清洗槽中,在28khz下清洗10min,两种方式交替清洗2次,此时洗涤水清澈无明显杂质,通过搅拌和超声清洗,去除石英砂表面粘附的杂质以及表层的易脱落层,该两者在石英砂中均属于杂质,其掺杂在石英砂原料中都会影响制品的质量,清洗后再用水冲淋2次,冲淋后沥干采用步骤s1的方法进行烘干,烘干后根据现有生产需求,先采用网孔为4mm的筛网将大颗粒石英砂筛除,之后用1mm的筛网筛分,留取粒径为1-4mm的目标石英砂并称重,计为m1;

[0031]

步骤s3:将步骤s2处理后的石英砂放入自来水中,在室温下浸泡8h,取出石英砂沥干,按照步骤s1的方法烘干至重量损失率小于4(g

·

h-1

)/kg,此时,石英砂表面几乎无残留水分,仅为石英砂裂纹中少量水分,模拟石英砂在实际生产中的状态,同时避免在后续测量中,石英砂的裂纹贮存水分影响测量体积;

[0032]

步骤s4:将步骤s3处理后的石英砂迅速放入量筒中,采用滴定管吸取一定量水,之后向量筒中滴加水至完全淹没量筒中的石英砂,通过量筒中水的刻度以及滴定管中剩余水体积即可核算出石英砂的体积,计为v1;

[0033]

步骤s5:将步骤s4测量后的石英砂采用步骤s1的方法烘干至恒重,每次取单颗石英砂放置在扫描装置的晶盘上,光源直射石英砂,石英砂边界不规则程度大,在成像板上形成石英砂的轮廓光斑,石英砂内部的杂质多为低透明度物质,在成像板上也会形成较暗的投影光斑,扫描仪对成像板上的光斑进行扫描,获得光斑坐标,并通过计算机核算外部光斑面积计为s0,内部面积计为s1,伺服电机驱动晶盘转动,从而带动石英砂转动,每颗石英砂等角度转动测量12次,一批次随机抽取6颗进行测量;

[0034]

数据核算:

[0035]

外来含杂率

[0036]

检测密度密度偏差率其中ρ0为sio2的标准密度,取ρ0=2.2g/cm3;

[0037]

单次含杂率内部含杂率为n为测量次数,本实施例中n为72;

[0038]

综合含杂率综合含杂率即为不合格;

[0039]

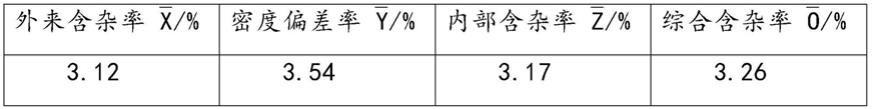

具体核算数据如表1:

[0040]

表1

[0041][0042]

由表1,可知,该批石英砂原料表层的含杂率较低,粒度较为均匀,密度偏差及内部杂质含量较低,是比较优质的石英砂。

[0043]

实施例2

[0044]

本实施例对另一批石英砂进行含杂检测,具体实施过程与实施例1相同,具体核算

数据如表2:

[0045]

表2

[0046][0047][0048]

由表2可知,该批石英砂密度偏差及内部杂质含量较低,但是表层杂质较多或者粒度不均,导致外来含杂率较高。

[0049]

对比例1

[0050]

本对比例采用现有的icp-ms法对实施例1中的石英砂原料进行纯度检测,检测结果为ω(sio2)=97.1%,符合普通玻璃制备要求。

[0051]

对比例2

[0052]

本对比例采用现有的icp-ms法对实施例2中的石英砂原料进行纯度检测,检测结果为ω(sio2)=97.8%,符合普通玻璃制备要求。

[0053]

实施例3

[0054]

本实施例使用实施例1提供的石英砂原料,采用成熟的浮法玻璃生产工艺制造一批玻璃。

[0055]

实施例4

[0056]

本实施例使用实施例2提供的石英砂原料,采用成熟的浮法玻璃生产工艺制造一批玻璃。

[0057]

对实施例3和实施例4制备的玻璃进行外观检验,具体检验方法如下:

[0058]

在光照强度为500-600lx下,检验员距离玻璃表面500-600mm,检验员与玻璃表面呈45-90

°

,统计玻璃样品中的可见杂粒数量,具体数据如表3:

[0059]

表3

[0060] 实施例3实施例4杂粒数量/个18

[0061]

由表3可知,实施例4使用的原料icp-ms法检测净度更高,但是制备的玻璃中出现较多的可见杂粒。

[0062]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0063]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1