涂层耐风沙性测试装置的制作方法

1.本发明属于动车组漆膜耐风沙试验装置领域,具体涉及一种涂层耐风沙性测试装置。

背景技术:

2.高寒抗风沙动车组主要运行于气候干燥,降雨量小,冰冻期长,昼夜温差变化大,春、秋多风,夏季短促而炎热,冬季漫长且严寒等气候条件恶劣的高纬度西部戈壁地区。此类地区的风沙、风害是其主要不良地质现象,8级以上的大风日数甚至达到年均208天。为验证高寒抗风沙动车组在上述高纬度风沙环境下涂装漆膜的抗风沙特性,需开发出一种高寒抗风沙动车组的涂层耐风沙性测试装置。

技术实现要素:

3.为了解决现有高寒抗风沙动车组缺少一款用于验证其在高纬度风沙环境下涂装漆膜的抗风沙特性的专用装置的技术问题,本发明提供一种涂层耐风沙性测试装置。

4.本发明解决技术问题所采取的技术方案如下:

5.涂层耐风沙性测试装置,包括压缩空气系统、电源及控制系统,电源及控制系统与压缩空气系统电气连接并对其进行指令控制,其特征在于:该装置还包括试验气室、试验状态观察机构、收集漏斗阵列、总回沙管、螺旋机构、减振基座、喷沙系统、粗沙分离机构和细沙除尘机构,所述,验气室的主体结构为上、下端均开口的盒体,盒体上彼此相对的两个侧壁上分别设有喷沙嘴,盒体的其余侧壁上还设有可闭锁的活门,清洁结构的底部与验气室的上端开口对接密封固连;收集漏斗阵列包括中部平台和紧密环绕中部平台布置的多个收集漏斗,收集漏斗阵列上端的外轮廓与验气室的下端开口对接密封固连;总回沙管包括漏斗阵列对接环管和负压回沙总管,漏斗阵列对接环管的上端设有多个回沙管通孔,每个收集漏斗底部的漏斗端口均与一个回沙管通孔对接密封固连;螺旋机构包括电机驱动机构和多悬臂回旋架,电机驱动机构的旋转输出轴自下而上穿过中部平台的转轴通孔并插入验气室内部,多悬臂回旋架的回转中心同轴固连于旋转输出轴的顶端;减振基座包括承力支架和减振支座,减振支座固连于承力支架的下方,承力支架顶端与漏斗阵列对接环管的底部以及每个收集漏斗的外侧壁分别焊接固连;电机驱动机构固连于承力支架的中部并与分别与电源系统以及控制系统电气连接;喷沙系统包括两套鼓风机、双路送沙管线和两个压缩空气引流输入端口,所述两套鼓风机上各自的鼓风机出风端口以多悬臂回旋架的旋转轴线o为圆心,按180度的圆周角旋转对称布置;每个鼓风机出风端口均与一个喷沙嘴连通并固连;双路送沙管线包括送沙输入管和互为镜像对称布置的两条送沙支路管线,送沙输入管通过三通接头与两条送沙支路管线分别贯通连接,每条送沙支路管线的另一端分别接入一个对应的鼓风机上的鼓风机出风端口的外侧壁上;每个压缩空气引流输入端口均固连于一一对应的一个送沙支路管线出口端的外径侧壁上,压缩空气引流输入端口与压缩空气系统气路连接;粗沙分离机构包括分离机主体气室、离心式除尘器、倒置的锥形粗沙收集槽、粗

沙密闭存储室、粗沙倾泻挡板、粗沙压缩空气输入接口和通风管道,所述分离机主体气室侧壁的中上部设有回沙总管接入口;离心式除尘器和倒置的锥形粗沙收集槽均位于分离机主体气室内部,且离心式除尘器顶部开口端的垂向高度低于回沙总管接入口的垂向高度;倒置的锥形粗沙收集槽的上端口与分离机主体气室的内侧壁密封固连,粗沙密闭存储室位于分离机主体气室下方的外部,其侧壁上设有新沙注入活门,倒置的锥形粗沙收集槽的下端口通过粗沙倾泻挡板与粗沙密闭存储室连接;粗沙密闭存储室为倒置的锥形,其侧壁通过粗沙压缩空气输入接口与压缩空气系统气路连接;粗沙密闭存储室的底部设有送沙输入管接口,送沙输入管接口与送沙输入管气路连接。

6.所述多悬臂回旋架的悬臂数目为四个,其彼此成十字型分布;悬臂端部的侧壁上设有试验样件定位板;所述两个喷沙嘴以多悬臂回旋架的旋转轴线o为圆心,按180度的圆周角旋转对称布置,且两个喷沙嘴的连线距离值是试验样件定位板绕旋转轴线o旋转直径的1.2至1.5倍。

7.紧密环绕中部平台布置的收集漏斗数目为九个或十二个;收集漏斗的形状为倒置的四棱锥形。

8.清洁结构包括观察视窗层、过滤机构和两组换风电机,观察视窗层的底部验气室的上端开口对接密封固连;观察视窗层的侧壁上设有观察视窗;过滤机构固连于观察视窗层的顶部,换风电机位于过滤机构顶部的端口内。

9.过滤机构为内部包含布袋过滤布的管状烟道。

10.多悬臂回旋架旋转时,喷沙嘴沿试验样件定位板旋转切线的逆向方向喷沙。

11.细沙除尘机构包括布袋除尘滤袋组、粉尘气室、无尘通道、排空气室、粉尘收集槽、排空风机和消音机构,所述布袋除尘滤袋组位于粉尘气室的中上部,粉尘收集槽位于粉尘气室的底部并位于布袋除尘滤袋组的下方;布袋除尘滤袋组的顶端与无尘通道的上段连通,无尘通道的下段通过排空风机与排空气室的下部连通,排空气室的顶端通过消音机构与大气连通。

12.本发明的有益效果是:该涂层耐风沙性测试装置,其喷沙嘴沿试验样件定位板旋转切线的逆向方向喷沙,并使喷射的风沙与试验样件定位板上的样件彼此冲撞,通过电源及控制系统与压缩空气系统,能分别调节鼓风机或压缩空气引流输入端口的风压等级,以及通过电机驱动机构调整多悬臂回旋架的旋转速度,均可以实现对不同风力条件下风沙环境的仿真模拟,进而验证试验样件耐风沙涂层对不同风速等级和沙粒冲击的耐受程度。

13.冲击试验样片后的沙粒通过收集漏斗阵列汇集后,能够在负压空气的带动下经过总回沙管和回沙总管接入口进入粗沙分离机构内部。离心式除尘器顶部开口端的垂向高度低于回沙总管接入口的垂向高度,而分离机主体气室的顶部通过通风管道与细沙除尘机构连通,该结构设置使得沙粒从回沙总管接入口进入分离机主体气室后在重力的作用下自行分离,粒径较小、质量较轻的细小沙粒和撞击粉碎后的粉尘将通过通风管道直接进入细沙除尘机构中的后续粉尘分离收集环节,并在细沙除尘机构底部的粉尘收集箱中存储,而不再参与送沙和喷沙试验的循环过程。而粒径和质量较大沙粒则从回沙总管接入口直接坠入离心式除尘器,倒置的锥形粗沙收集槽下端口通过粗沙倾泻挡板与粗沙密闭存储室连接,粗沙倾泻挡板为常闭状态,其驱动电机在电源及控制系统的控制下将沙倾泻挡板开启或关闭;压缩空气系统的气路仅在粗沙倾泻挡板为关闭状态下才与粗沙压缩空气输入接口以及

送沙输入管气路连接导通,从而经离心式除尘器筛滤后并收集于粗沙密闭存储室内的大粒径沙粒得以在粗沙压缩空气输入接口充入的压缩空气带动下,经由送沙输入管接口、送沙输入管和两条送沙支路管线分别重新送入对应的量个鼓风机出风端口内,从而是实现大粒径沙粒的优质筛选和循环利用,实现涂层耐风沙性能测试试验的可控仿真,免除反复停机注入新沙的繁琐过程、显著地提高连续试验的时长跨度和自动化性能,降低人为干扰因素和误操作等风险事件的发生,增强试验条件的设置灵活度和实验数据的置信度。

14.换风电机能用于在试验过程中止时,临时清除盒体和观察视窗层内部的悬浮粉尘,从而通过观察视窗临时检查或确认试验样片的状态。

15.此外该涂层耐风沙性测试装置还具有结构简单实用,操作方便,成本低廉,便于推广普及等优点。

附图说明

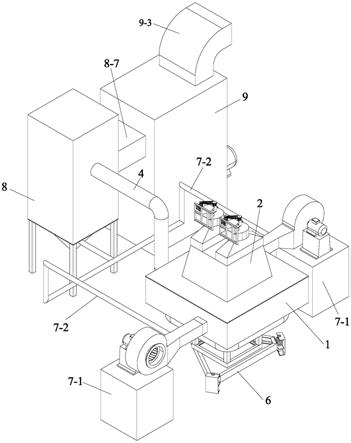

16.图1是本发明涂层耐风沙性测试装置的立体结构示意图;

17.图2是图1的俯视图;

18.图3是图1的初步爆炸装配示意图;

19.图4是本发明两套鼓风机与样件试验机构a的装配关系示意图;

20.图5是本发明样件试验机构a的初步爆炸装配示意图;

21.图6是本发明试验气室与试验状态观察机构的装配关系示意图;

22.图7是本发明收集漏斗阵列与总回沙管的装配关系示意图;

23.图8是本发明螺旋机构与减振基座的装配关系示意图;

24.图9是本发明两个喷沙嘴与多悬臂回旋架装配关系的俯视图;

25.图10是本发明喷沙系统的立体结构示意图;

26.图11是本发明过滤回收系统b的原理简图。

具体实施方式

27.下面结合附图对本发明做进一步详细说明。

28.如图1所示至图11所示,本发明涂层耐风沙性测试装置包括压缩空气系统、电源及控制系统,电源及控制系统与压缩空气系统电气连接并对其进行指令控制,其特征在于:该装置还包括试验气室1、试验状态观察机构2、收集漏斗阵列3、总回沙管4、螺旋机构5、减振基座6、喷沙系统7、粗沙分离机构8和细沙除尘机构9,所述,验气室1的主体结构为上、下端均开口的盒体1-1,盒体1-1上彼此相对的两个侧壁上分别设有喷沙嘴1-2,盒体1-1的其余侧壁上还设有可闭锁的活门1-3,清洁结构2的底部与验气室1的上端开口对接密封固连;收集漏斗阵列3包括中部平台3-1和紧密环绕中部平台3-1布置的多个收集漏斗3-2,收集漏斗阵列3上端的外轮廓与验气室1的下端开口对接密封固连;总回沙管4包括漏斗阵列对接环管4-1和负压回沙总管4-2,漏斗阵列对接环管4-1的上端设有多个回沙管通孔4-1-1,每个收集漏斗3-2底部的漏斗端口3-2-1均与一个回沙管通孔4-1-1对接密封固连;螺旋机构5包括电机驱动机构5-1和多悬臂回旋架5-2,电机驱动机构5-1的旋转输出轴5-1-1自下而上穿过中部平台3-1的转轴通孔3-1-1并插入验气室1内部,多悬臂回旋架5-2的回转中心同轴固连于旋转输出轴5-1-1的顶端;减振基座6包括承力支架6-1和减振支座6-2,减振支座6-2固

连于承力支架6-1的下方,承力支架6-1顶端与漏斗阵列对接环管4-1的底部以及每个收集漏斗3-2的外侧壁分别焊接固连;电机驱动机构5-1固连于承力支架6-1的中部并与分别与电源系统以及控制系统电气连接;喷沙系统7包括两套鼓风机7-1、双路送沙管线7-2和两个压缩空气引流输入端口7-3,所述两套鼓风机7-1上各自的鼓风机出风端口7-1-1以多悬臂回旋架5-2的旋转轴线o为圆心,按180度的圆周角旋转对称布置;每个鼓风机出风端口7-1-1均与一个喷沙嘴1-2连通并固连;双路送沙管线7-2包括送沙输入管7-2-1和互为镜像对称布置的两条送沙支路管线7-2-2,送沙输入管7-2-1通过三通接头与两条送沙支路管线7-2-2分别贯通连接,每条送沙支路管线7-2-2的另一端分别接入一个对应的鼓风机7-1上的鼓风机出风端口7-1-1的外侧壁上;每个压缩空气引流输入端口7-3均固连于一一对应的一个送沙支路管线7-2-2出口端的外径侧壁上,压缩空气引流输入端口7-3与压缩空气系统气路连接;粗沙分离机构8包括分离机主体气室8-1、离心式除尘器8-2、倒置的锥形粗沙收集槽8-3、粗沙密闭存储室8-4、粗沙倾泻挡板8-5、粗沙压缩空气输入接口8-6和通风管道8-7,所述分离机主体气室8-1侧壁的中上部设有回沙总管接入口8-1-1,离心式除尘器8-2和倒置的锥形粗沙收集槽8-3均位于分离机主体气室8-1内部,且离心式除尘器8-2顶部开口端的垂向高度低于回沙总管接入口8-1-1的垂向高度;倒置的锥形粗沙收集槽8-3的上端口与分离机主体气室8-1的内侧壁密封固连,粗沙密闭存储室8-4位于分离机主体气室8-1下方的外部,其侧壁上设有新沙注入活门;倒置的锥形粗沙收集槽8-3的下端口通过粗沙倾泻挡板8-5与粗沙密闭存储室8-4连接;粗沙密闭存储室8-4为倒置的锥形,其侧壁通过粗沙压缩空气输入接口8-6与压缩空气系统气路连接;粗沙密闭存储室8-4的底部设有送沙输入管接口8-4-1,送沙输入管接口8-4-1与送沙输入管7-2-1气路连接;分离机主体气室8-1的顶部通过通风管道8-7与细沙除尘机构9连通。

29.所述多悬臂回旋架5-2的悬臂数目为四个,其彼此成十字型分布;悬臂端部的侧壁上设有试验样件定位板5-2-1;所述两个喷沙嘴1-2以多悬臂回旋架5-2的旋转轴线o为圆心,按180度的圆周角旋转对称布置,且两个喷沙嘴1-2的连线距离值是试验样件定位板5-2-1绕旋转轴线o旋转直径的1.2至1.5倍。

30.所述紧密环绕中部平台3-1布置的收集漏斗3-2数目为九个或十二个;收集漏斗3-2的形状为倒置的四棱锥形。

31.所述清洁结构2包括观察视窗层2-1、过滤机构2-2和两组换风电机2-3,观察视窗层2-1的底部验气室1的上端开口对接密封固连;观察视窗层2-1的侧壁上设有观察视窗2-1-1;过滤机构2-2固连于观察视窗层2-1的顶部,换风电机2-3位于过滤机构2-2顶部的端口内。

32.所述过滤机构2-2为内部包含布袋过滤布的管状烟道。

33.多悬臂回旋架5-2旋转时,喷沙嘴1-2沿试验样件定位板5-2-1旋转切线的逆向方向喷沙。

34.细沙除尘机构9包括布袋除尘滤袋组9-1、粉尘气室9-2、无尘通道9-3、排空气室9-4、粉尘收集槽9-5、排空风机9-6和消音机构9-7,所述布袋除尘滤袋组9-1位于粉尘气室9-2的中上部,粉尘收集槽9-5位于粉尘气室9-2的底部并位于布袋除尘滤袋组9-1的下方;布袋除尘滤袋组9-1的顶端与无尘通道9-3的上段连通,无尘通道9-3的下段通过排空风机9-6与排空气室9-4的下部连通,排空气室9-4的顶端通过消音机构9-7与大气连通。

5开启或关闭;压缩空气系统的气路仅在粗沙倾泻挡板8-5为关闭状态下才与粗沙压缩空气输入接口8-6以及送沙输入管7-2-1气路连接导通,从而经离心式除尘器8-2筛滤后并收集于粗沙密闭存储室8-4内的大粒径沙粒得以在粗沙压缩空气输入接口8-6充入的压缩空气带动下,经由送沙输入管接口8-4-1、送沙输入管7-2-1和两条送沙支路管线7-2-2分别重新送入对应的两个鼓风机出风端口7-1-1内,从而是实现大粒径沙粒的优质筛选和循环利用。换风电机2-3用于在试验过程中止时,临时清除盒体1-1和观察视窗层2-1内部的悬浮粉尘,从而通过观察视窗2-1-1临时检查或确认试验样片的状态。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1