复杂工况下的滚动球轴承测试装置

1.本发明涉及一种复杂工况下的滚动球轴承测试装置。

背景技术:

2.轴承滚动体和套圈接触微区内的润滑油膜厚度和油膜摩擦力是弹性流体动力润滑理论的关键输出参数,同时也是表征润滑状态和机械效率的关键性能指标。

3.光干涉法是目前最为精确,最广泛使用的测量油膜厚度的方法,该方法通常基于光干涉法测量球-盘间的油膜厚度,或者利用球-盘实验测量油膜摩擦力,但是利用球-盘实验同步测量油膜厚度和油膜摩擦力的实验装置较少,即使有少数基于光干涉法测量油膜厚度的实验装置上考虑了同步测量油膜摩擦力,但是往往会因其附加装置自身摩擦力矩的影响而导致测量不准确。而且,由于施加连续动载荷与测量油膜摩擦力的集成难度较大,在现有技术中也缺乏针对高速轴承在高速、高温和连续动载荷等复杂工况下的油膜厚度和油膜摩擦力的同步测量的相关技术。

4.此外,现有技术中通常测量测量单个钢球与玻璃盘之间的油膜厚度,忽略在高速轴承中多个滚动体依次滚过套圈某一位置速度快于润滑油回流速度引发的乏油润滑现象,而且对单个钢球和盘施加载荷时,会产生倾覆力矩,降低实验装置的可靠性,从而导致测量不准确。

技术实现要素:

5.本发明的目的是提供一种复杂工况下的滚动球轴承测试装置,以解决现有滚动球轴承测试装置测量不准确的问题。

6.为解决上述技术问题,本发明提供一种复杂工况下的滚动球轴承测试装置,包括轴承工况模拟装置、油膜测量装置和摩擦力测量装置;

7.所述轴承工况模拟装置包括球-盘模拟装置和负载模拟装置;所述球-盘模拟装置包括玻璃盘以及均匀分布在玻璃盘下方的至少两个钢球,至少两个所述钢球在同一圆周上且与玻璃盘润滑接触;所述负载模拟装置包括用于驱动所述玻璃盘相对钢球运动并向钢球施加摩擦力的驱动装置以及安装在所述驱动装置的驱动轴上的静压空气轴承;所述钢球通过钢球座安装在所述静压空气轴承转子上,静压空气轴承通过与静压空气轴承定子连接的接触力调节装置调节钢球向玻璃盘施加的接触力;

8.所述摩擦力测量装置包括与所述静压空气轴承转子连接的拉力传感组件;所述油膜测量装置包括用于获取钢球与玻璃盘之间的油膜图片信息的图像采集装置以及用于根据所述油膜图片信息计算油膜厚度的上位机。

9.进一步地,所述球-盘模拟装置包括至少两个钢球,当所述钢球数为两个时,所述钢球对称设置在所述玻璃盘与静压空气轴承之间;当上所述钢球数大于两个时,所述钢球均匀设置在所述玻璃盘与静压空气轴承之间。

10.进一步地,所述钢球座包括托盘以及设置在所述托盘上的油槽,钢球通过四个微

型轴承支撑在所述油槽内,四个所述微型轴承对所述钢球形成四点支撑,使钢球与微型轴承外圈的圆柱面接触;所述钢球的底部与油槽内的润滑油接触。

11.进一步地,所述油槽内设有用于对油槽内的润滑油进行加热的加热装置。

12.进一步地,所述静压空气轴承迎向玻璃盘的一侧设有连接盘,所述钢球座固定在所述连接盘上。

13.进一步地,所述接触力调节装置包括沿着静压空气轴承的周向均匀布置的若干导轨气缸,所述导轨气缸与所述静压空气轴承定子连接的一端设有压力传感器。

14.进一步地,所述驱动装置为高速电主轴。

15.进一步地,所述拉力传感组件包括拉力传感器,所述拉力传感器的其中一连接端通过传力绳与所述静压空气轴承转子连接,所述静压空气轴承转子上设有与所述传力绳的凸起;拉力传感器的另一连接端与固定座连接。

16.进一步地,所述图像采集装置包括显微镜和工业相机,所述显微镜迎向钢球与玻璃盘之间的接触点设置,所述工业相机用于采集经显微镜放大后的油膜图片信息。

17.进一步地,所述图像采集装置还包括冷光源和滤光片,所述玻璃盘与所述钢球接触的一面镀有一层半反半透的金属铬膜,所述滤光片用于将冷光源发出的光信号过滤为波长为600nm的单色光,然后过滤出的单色光入射光在玻璃盘与金属铬膜的界面上发生多次反射和折射,形成明暗相间的干涉条纹。

18.进一步地,所述图像采集装置还包括用于调节显微镜和工业相机的位置的三维模组。

19.本发明的有益效果为:该测试装置能够实现球盘油膜厚度与摩擦力矩的同步精确测量,以便于通过油膜厚度与摩擦力状态来分析高速轴承接触微区内的摩擦学特性和润滑剂流变特性;并且,该测试装置通过采用空气静压轴承为球盘摩擦力矩的测量提供无摩擦环境,未在测试环节引入额外的摩擦力,故而使得摩擦力矩测量更加准确,保证了摩擦力矩测量的准确性;此外,该测试装置还通过采用类推力球轴承的方式布置多个钢球和镀铬玻璃盘相接触,相比传统单个球的球盘实验更能模拟轴承真实工况,对揭示高速下滚动体滚过套圈某一位置速度快于润滑油回流速度引发的乏油润滑现象提供实验条件;并且,通过均匀设置的钢球与玻璃盘进行接触支撑,能够保证实验装置受力均匀,可提高摩擦力矩测量以及油膜测量的准确性。

附图说明

20.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,在这些附图中使用相同的参考标号来表示相同或相似的部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

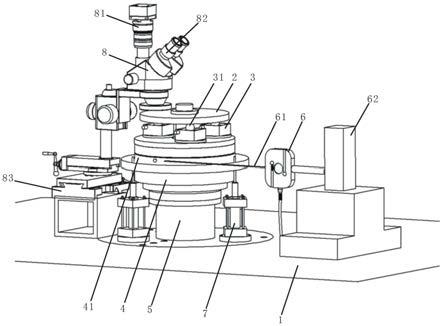

21.图1为本发明一个实施例的结构示意图;

22.图2为本发明一个实施例的结构示意图;

23.图3为本发明一个实施例的结构示意图;

24.图4为本发明一个实施例的结构示意图;

25.图5为本发明一个实施例的结构示意图。

26.其中,1、实验平台;2、玻璃盘;3、钢球座;31、钢球;32、托盘;33、油槽;34、微型轴

承;35、加热线圈;4、静压空气轴承转子;41、静压空气轴承定子;411、凸起;42、连接盘;5、高速电主轴;6、拉力传感器;61、传力绳;62、固定座;7、导轨气缸;71、压力传感器;8、显微镜;81、工业相机;82、冷光源;83、三维模组。

具体实施方式

27.如图1所示的复杂工况下的滚动球轴承测试装置,包括轴承工况模拟装置、油膜测量装置和摩擦力测量装置;所述轴承工况模拟装置包括球-盘模拟装置和负载模拟装置;所述摩擦力测量装置包括与所述静压空气轴承转子4连接的拉力传感组件;所述油膜测量装置包括用于获取钢球31与玻璃盘2之间的油膜图片信息的图像采集装置以及用于根据所述油膜图片信息计算油膜厚度的上位机。

28.所述球-盘模拟装置包括玻璃盘2以及均匀分布在玻璃盘2下方的至少两个钢球31,至少两个所述钢球31在同一圆周上且与玻璃盘2润滑接触,钢球31由玻璃盘2带动,即玻璃盘2转动的时候靠摩擦力带动钢球31滚动。

29.如图2所示,所述负载模拟装置包括用于驱动所述玻璃盘2相对钢球31运动并向钢球31施加摩擦力的驱动装置以及安装在所述驱动装置的驱动轴上的静压空气轴承;所述钢球31通过钢球座3安装在所述静压空气轴承转子4上,静压空气轴承通过与静压空气轴承定子41连接的接触力调节装置调节钢球31向玻璃盘2施加的接触力。

30.该测试装置能够实现球盘油膜厚度与摩擦力矩的同步精确测量,并且通过采用空气静压轴承为球盘摩擦力矩的测量提供无摩擦环境,未在测试环节引入额外的摩擦力,故而使得摩擦力矩测量更加准确,保证了摩擦力矩测量的准确性;此外,该测试装置还通过采用类推力球轴承的方式布置多个钢球31和镀铬玻璃盘2相接触,相比传统单个球的球盘实验更能模拟轴承真实工况,对揭示高速下滚动体滚过套圈某一位置速度快于润滑油回流速度引发的乏油润滑现象提供实验条件;并且,通过均匀设置的钢球31与玻璃盘2进行接触支撑,能够保证实验装置受力均匀,可提高摩擦力矩测量以及油膜测量的准确性。

31.根据本技术的一个实施例,如图3所示,所述钢球座3包括固定在所述玻璃盘2下方的托盘32以及设置在所述托盘32上的油槽33,钢球31通过四个微型轴承34支撑在所述油槽33内,四个所述微型轴承34对所述钢球31形成四点支撑,使钢球31与微型轴承34外圈的圆柱面接触;所述钢球31的底部与油槽33内的润滑油接触。本技术中的钢球31通过钢球座3上的四个微型轴承34支撑,其中两个微型轴承34位于钢球31的下方,另外两个微型轴承34位于钢球31的两侧,通过四个微型轴对钢球31形成四点支撑,可保证钢球31与微型轴承34外圈的圆柱面接触,防止钢球31与微型轴承34外圈的棱线接触,而损耗钢球31。该测试装置实现了钢球31和玻璃盘2之间的纯滚动;而且钢球31安装和更换方便。在进行测试实验时,把定量的润滑油注入到油槽33中,使得钢球31底部与润滑油接触,随着钢球31的转动,润滑油被带动到摩擦副间,实现对微型接触区的连续供油。

32.根据本技术的一个实施例,所述油槽33内设有用于对油槽33内的润滑油进行加热的加热装置。其中加热装置可采用电加热装置,所述电加热装置包括环绕在油槽33内壁上的加热线圈35以及与所述加热线圈35电连接的电加热控制器,实验过程中可通过电加热控制器调节线圈的电流,可控制加热线圈35对油槽33中的润滑油进行加热,从而实现对油槽33内润滑油的工作温度调节,以模拟轴承的高温工况。

33.根据本技术的一个实施例,所述静压空气轴承迎向玻璃盘2的一侧设有连接盘42,所述钢球座3固定在所述连接盘42上。连接盘42底部的托盘32通过螺栓固定于静压空气轴承转子4上,钢球31通过钢球座3固定在连接盘42上,通过设置连接盘42不仅可方便安装钢球座3,还能够提高钢球座3的稳定性,使钢球座3内的钢球31能够均匀受力。

34.根据本技术的一个实施例,所述接触力调节装置包括沿着静压空气轴承的周向均匀布置的若干导轨气缸7,所述导轨气缸7与所述静压空气轴承定子41连接的一端设有压力传感器71。实验过程中通过调节导轨气缸7的气压,即可控制钢球31与镀铬玻璃盘2之间的接触力,以此模拟轴承的负载工况,而且可实现在实验中施加连续动载荷。压力传感器71布置于导轨气缸7和静压空气轴承定子41之间,可以准确地测量球盘间的接触力。具体可采用三个导轨气缸7,三个导轨气缸7间隔120

°

布置在静压空气轴承的下方对静压空气轴承形成支承,可以保证实验装置受力均匀,从而保证了测量数据的准确性。

35.根据本技术的一个实施例,所述驱动装置为高速电主轴5,高速电主轴5通过螺栓固定于支架上,支架通过螺栓固定于实验平台1上;通过高速电主轴5可模拟轴承高速工况下的润滑特性。该测试装置分别利用高速电主轴5、导轨气缸7和加载线圈模拟轴承高速、负载和高温等复杂工况的功能,对研究轴承在真实复杂工况下的润滑特性具有重要意义。

36.根据本技术的一个实施例,所述拉力传感组件包括拉力传感器6,所述拉力传感器6的其中一连接端通过传力绳61与所述静压空气轴承转子4连接,所述静压空气轴承转子4上设有与所述传力绳61的凸起411;拉力传感器6的另一连接端与固定座62连接。

37.根据本技术的一个实施例,如图5所示,所述图像采集装置包括显微镜8和工业相机81,所述显微镜8迎向钢球31与玻璃盘2之间的接触点设置,所述工业相机81用于采集经显微镜8放大后的油膜图片信息。由于钢球31与镀铬玻璃盘2的接触为点接触,接触面积非常小,故本技术利用显微镜8对接触点进行放大后,在利用工业相机81拍摄到清晰的图像。工业相机81内置ccd图像传感器,通过usb接口直接传输数字图像至上位机(即计算机)实时显示和存储,根据存储到的图像和光干涉理论,分析图像计算出干涉图像所对应的润滑膜的膜厚。

38.根据本技术的一个实施例,所述图像采集装置还包括冷光源82和滤光片,所述玻璃盘2与所述钢球31接触的一面镀有一层半反半透的金属铬膜,所述滤光片用于将冷光源82发出的光信号过滤为波长为600nm的单色光,然后过滤出的单色光入射光在玻璃盘2与金属铬膜的界面上发生多次反射和折射,形成明暗相间的干涉条纹。本技术通过采用光干涉法采集球-盘接触微区内的干涉图像,图像经高速ccd摄像机传输到计算机,再利用膜厚分析软件得到具体油膜厚度及膜厚分布。显微镜8能在水平面内精确调整其取像位置,可以上下精细调整高度对焦,并能通过光纤导入光源。冷光源82采用卤素灯及光纤冷光处理系统,入射光经滤波片后变为波长为600nm的单色光,实验采用激光光源进行同轴照明,入射光在玻璃盘2和铬膜的界面上发生多次反射和折射,形成明暗相间的干涉条纹,经显微镜8放大,最后由高速ccd采集。

39.根据本技术的一个实施例,所述图像采集装置还包括用于调节显微镜8和工业相机81的位置的三维模组83。通过三维模组可在水平面内精确调整显微镜8的取像位置,可以上下精细调整显微镜8的高度进行对焦。

40.根据本技术的一个实施例,本技术还包括数据采集与控制装置,所述数据采集与

控制装置主要包括数据采集卡和计算机等数据,采集卡安装在计算机主板上,完成力传感器信号的收集、显示和储存等,以及通过模拟信号输出端口控制电气比例阀的输出,进而控制导轨气缸73的输入气压,即控制加载力。

41.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1