测定废电路板不同回收料中有价金属含量的方法与流程

1.本发明属于电子废物再生资源回收的技术领域,具体地涉及一种测定废电路板不同回收料中有价金属含量的方法。

背景技术:

2.随着信息技术的发展,科技的日新月异,电子产品的更新换代频率不断加快,导致电子废物与日俱增。目前我国已经成为世界较大的电子电器产品生产国和消费国,同时也是世界较大的电子废物处理处置国。众所周知,由于废电路板是各类电子产品的核心部件,其含有大量的有价金属元素,尤其是含有高含量的pb、zn、ni和sn等有价元素;采取合适的方法进行回收,可极大提高二次资源的利用率,是发展循环经济的重要组成部分。

3.目前,废电路板的成分和构造的差别非常大,市场上所回收的废电路板通常以不同类别物料状态存在,诸如经物理分离后的金属类物料和非金属类物料状态存在;鉴于所回收的废电路板成分的复杂性和不均匀的特点,若废电路板中不同类别物料的铅、锌、镍、锡等有价金属元素不能进行准确测定,会给废电路板回收交易的供需双方带来较大的经济风险,以及会严重影响废电路板回收后不同类别物料用于后续产品生产的工艺指标控制、质量控制的准确性。但是,现有技术的废电路板含铅、锌、镍、锡等有价金属元素的分析方法并没有涉及分别对不同类别物料中含pb、zn、ni和sn量的测定,诸如仅存在对非金属类物料中含pb、zn、ni和sn量的测定;或者说即便存在对不同类别物料中含pb、zn、ni和sn量的测定方法,但所测定结果误差大,难以满足生产和贸易的需求。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种测定废电路板不同回收料中有价金属含量的方法,针对废电路板中不同回收料所对应试样采用不同溶样的优化方法取样,及采用相应的基体匹配和内标法测样的结合方式,使得溶样取样方法更为简便,且改善测样时基体带来的干扰,使得废电路板中不同回收料测定含pb、zn、ni和sn量的结果更加准确、高效,以满足生产和贸易的需求。

5.该发明提供以下技术方案,一种测定废电路板不同回收料中有价金属含量的方法,包括以下步骤,

6.(1)试样制备:

7.按照取样比例抽取废电路板样品,废电路板样品经破碎、风选分离出金属回收料以及非金属回收料;

8.金属回收料经熔炼浇铸成金属锭,并收集炉渣,金属锭中取样并研磨制备金属样a,炉渣中取样并研磨筛分制备炉渣样b;

9.非金属回收料直接研磨制备树脂样c;

10.(2)分析试液制备:

11.将称取预定量的金属样a置于三角烧杯中,加水润湿后再加入预定量的盐酸及酒

石酸,盖上表面皿置于电热板上进行70℃~80℃加热溶解,溶解预设时长后取下,冷至室温后向三角烧杯逐滴加入预定量的过氧化氢,待反应稳定后静置并蒸馏处理,将三角烧杯重新置于电热板上,加入预定量的盐酸并煮沸后,从电热板上取下并冷却至室温制备成金属样a原试液;将三角烧杯溶液移至容量瓶,加水稀释至容量瓶定容刻度并混匀,并控制盐酸的体积分数及酒石酸的质量浓度在预设范围,静置或干过滤配制成金属样a稀释试液;

12.分别将称取预定量的炉渣样b和树脂样c单独置于不同的三角烧杯中,两三角烧杯分别加水润湿后再加入预定量的盐酸及硝酸,置于电热板上进行70℃~80℃加热反应,并在反应过程中不断补加硝硫混酸直至反应完全并蒸干后从电热板上取下,冷至室温后分别向三角烧杯加入预定量盐酸及酒石酸,再逐滴加入预定量的过氧化氢,待反应稳定后静置并蒸馏处理,将两三角烧杯重新置于电热板上,加入预定量的盐酸并煮沸后,从电热板上取下并冷却至室温分别配制成炉渣样b原试液和树脂样c原试液;将两三角烧杯溶液分别移至两容量瓶,分别向两容量瓶加预定量钇内标溶液,再加水稀释至容量瓶定容刻度并混匀,并控制盐酸的体积分数及酒石酸的质量浓度在预设范围,静置或干过滤分别配制成炉渣样b稀释试液和树脂样c稀释试液。

13.(3)标准试液配制:

14.分别将称取的等量七份纯铜片依次置于七个三角烧杯中,七个三角烧杯分别加入预定量的硝酸,盖上表面皿置于电热板上进行70℃~80℃加热至完全溶解,并蒸馏处理后从电热板上取下,冷至室温后分别移至七个容量瓶,依次加入0.00ml、0.50ml、1.00ml、2.00ml、5.00ml、10.00ml、20.00ml的混合标准溶液,以及预定量的盐酸、酒石酸,加水稀释至容量瓶定容刻度并混匀,并控制盐酸的体积分数及酒石酸的质量浓度在预设范围,配制成用于测定金属样a原试液的系列标准溶液ⅰ;

15.分别将0.00ml、0.50ml、1.00ml、2.00ml、5.00ml、10.00ml、20.00ml的混合标准溶液依次置于七个容量瓶,依次加入预定量的盐酸、酒石酸,加水稀释至容量瓶定容刻度并混匀,并控制盐酸的体积分数及酒石酸的质量浓度在预设范围,配制成用于测定金属样a稀释试液、炉渣样b稀释试液、树脂样c稀释试液的系列标准溶液ⅱ;

16.分别将0.00ml、0.50ml、1.00ml、2.00ml、5.00ml、10.00ml、20.00ml的混合标准溶液依次置于七个容量瓶,依次加入预定量的盐酸、酒石酸、钇内标溶液,加水稀释至容量瓶定容刻度并混匀,并控制盐酸的体积分数及酒石酸的质量浓度在预设范围,配制成用于测定炉渣样b原试液、树脂样c原试液的系列标准溶液ⅲ。

17.(4)含pb、zn、ni和sn量测定:

18.将金属样a原试液参照对应的系列标准溶液ⅰ利用电感耦合等离子体发射光谱仪进行pb、zn、ni和sn含量的测定;

19.将金属样a稀释试液、炉渣样b稀释试液、树脂样c稀释试液参照对应的系列标准溶液ⅱ利用电感耦合等离子体发射光谱仪进行pb、zn、ni和sn含量的测定;

20.将渣样原试液和树脂样c原试液参照对应的系列标准溶液ⅲ利用电感耦合等离子体发射光谱仪进行pb、zn、ni和sn含量的测定。

21.相比现有技术,本发明的有益效果为:通过将废电路板物理分离后以金属物料与非金属物料状态存在,且金属物料中取出金属样a和炉渣样b,非金属物料取出树脂样c分别进行pb、zn、ni和sn含量的测定,以实现废电路板后续回收处理物料状态的全面pb、zn、ni和

sn含量测定,使得本方法可以应用于不同的废旧线路板,适用性广;另外,针对废电路板中不同回收料所对应金属样a、炉渣样b及树脂料c,采用不同溶样的优化方法取样,及采用相应的基体匹配和内标法测样的结合方式,使得溶样取样方法更为简便,且改善测样时基体带来的干扰,使得废电路板中不同回收料所对应金属样a、炉渣样b及树脂料测定含pb、zn、ni和sn量的结果更加准确、高效,可以为废电路板的行业标准、企业标准的制定和市场交易提供理论和数据的支持,以满足生产和贸易的需求。

22.较佳地,所述试样制备步骤中,非金属回收料研磨后全量通过0.2mm标准筛,以确保树脂样c的均匀性。

23.较佳地,所述分析试液制备步骤的金属样a原试液制备中,预定量的金属样a重量为0.2g,第一次加入预定量的盐酸为10ml,预定量的酒石酸为7.5ml、浓度为100g/l,预定量的过氧化氢2ml、浓度30%,第二次加入预定量的盐酸为25ml;并金属样a稀释试液的盐酸的体积分数为5%~15%、酒石酸的质量浓度为0~10g/l。

24.较佳地,所述分析试液制备步骤的炉渣样b原试液和树脂样c原试液制备中,预定量的炉渣样b、树脂样c的重量依次为0.2g、0.5g,第一次加入预定量的盐酸为10ml,预定量的硝酸为10ml、浓度为16mol/l,预定量的硝硫混酸为5ml、硝酸与硫酸比7:3,第二次加入预定量的盐酸量为10ml,预定量的酒石酸量为7.5ml、浓度为100g/l,预定量的过氧化氢量2ml、浓度30%,第三次加入预定量的盐酸量为25ml。

25.较佳地,所述分析试液制备步骤的炉渣样b稀释试液和树脂样c稀释试液制备中,炉渣样b稀释试液和树脂样c稀释试液的盐酸的体积分数为5%~15%、酒石酸的质量浓度为0~10g/l;预定量的钇内标溶液量为5ml、质量浓度为200ug/ml。

26.较佳地,所述标准试液配制步骤的系列标准溶液ⅰ制备、系列标准溶液ⅱ制备、系列标准溶液ⅲ制备中,系列标准溶液ⅰ、系列标准溶液ⅱ及系列标准溶液ⅲ的盐酸的体积分数为5%~15%、酒石酸的质量浓度为0~10g/l。

27.较佳地,所述标准试液配制步骤的系列标准溶液ⅰ制备、系列标准溶液ⅱ制备、系列标准溶液ⅲ制备中,混合标准溶液的含pb、zn、ni及sn浓度依次为200ug/ml、200ug/ml、100ug/ml、200ug/ml;预定量的盐酸为10ml,预定量的酒石酸为3ml、浓度为100g/l。

28.较佳地,所述标准试液配制步骤的系列标准溶液ⅰ制备中,称取的等量纯铜片重量为0.0680g,预定量的硝酸量为25ml、浓度为16mol/l。

29.较佳地,所述标准试液配制步骤的系列标准溶液ⅲ制备中,预定量钇内标溶液量为2ml、质量浓度为200ug/ml。

30.较佳地,金属样a、炉渣样b以及树脂样c中含pb、zn、ni和sn的体积分数计算公式为:

[0031][0032]

式中:ω

χ

——分别表示pb、zn、ni或sn含量百分比,单位%;

[0033]

ρ——被测元素的质量浓度,单位ug/ml;

[0034]

ρ0——空白溶液的质量浓度,单位ug/ml;

[0035]v0

——试料溶液的总体积,单位ml;

[0036]v1

——分取试液的体积,单位ml;

[0037]v2

——被测试液的体积,单位ml;

[0038]

m——试料的质量,单位g。

具体实施方式

[0039]

为了便于理解本发明,下文将结合较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

[0040]

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

[0041]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

[0042]

下面结合具体实施方式对本发明作进一步说明:

[0043]

一种测定废电路板不同回收料中有价金属含量的方法,包括以下步骤,

[0044]

(1)试样制备:

[0045]

按照取样比例抽取废电路板样品,废电路板样品经破碎、风选分离出金属回收料以及非金属回收料;

[0046]

金属回收料经熔炼浇铸成金属锭,并收集炉渣,金属锭中取样并研磨制备金属样a,炉渣中取样并研磨筛分制备炉渣样b;

[0047]

非金属回收料直接研磨制备树脂样c;

[0048]

(2)分析试液制备:

[0049]

将称取预定量的金属样a置于三角烧杯中,加水润湿后再加入预定量的盐酸及酒石酸,盖上表面皿置于电热板上进行70℃~80℃加热溶解,溶解预设时长后取下,冷至室温后向三角烧杯逐滴加入预定量的过氧化氢,待反应稳定后静置并蒸馏处理,将三角烧杯重新置于电热板上,加入预定量的盐酸并煮沸后,从电热板上取下并冷却至室温制备成金属样a原试液;将三角烧杯溶液移至250ml容量瓶,加水稀释至容量瓶定容刻度并混匀,静置或干过滤配制成金属样a稀释试液;

[0050]

分别将称取预定量的炉渣样b和树脂样c单独置于不同的三角烧杯中,两三角烧杯分别加水润湿后再加入预定量的盐酸及硝酸,置于电热板上进行70℃~80℃加热反应,并在反应过程中不断补加硝硫混酸直至反应完全并蒸干后从电热板上取下,冷至室温后分别向三角烧杯加入预定量盐酸及酒石酸,再逐滴加入预定量的过氧化氢,待反应稳定后静置并蒸馏处理,将两三角烧杯重新置于电热板上,加入预定量的盐酸并煮沸后,从电热板上取下并冷却至室温分别配制成炉渣样b原试液和树脂样c原试液;将两三角烧杯溶液分别移至两250ml容量瓶,分别向两容量瓶加预定量钇内标溶液,再加水稀释至容量瓶定容刻度并混匀,静置或干过滤分别配制成炉渣样b稀释试液和树脂样c稀释试液。

[0051]

(3)标准试液配制:

[0052]

分别将称取的等量七份纯铜片依次置于七个三角烧杯中,七个三角烧杯分别加入预定量的硝酸,盖上表面皿置于电热板上进行70℃~80℃加热至完全溶解,并蒸馏处理后从电热板上取下,冷至室温后分别移至七个100ml容量瓶,依次加入0.00ml、0.50ml、

1.00ml、2.00ml、5.00ml、10.00ml、20.00ml的混合标准溶液,以及预定量的盐酸、酒石酸,加水稀释至容量瓶定容刻度并混匀,配制成用于测定金属样a原试液的系列标准溶液ⅰ;

[0053]

分别将0.00ml、0.50ml、1.00ml、2.00ml、5.00ml、10.00ml、20.00ml的混合标准溶液依次置于七个100ml容量瓶,依次加入预定量的盐酸、酒石酸,加水稀释至容量瓶定容刻度并混匀,配制成用于测定金属样a稀释试液、炉渣样b稀释试液、树脂样c稀释试液的系列标准溶液ⅱ;

[0054]

分别将0.00ml、0.50ml、1.00ml、2.00ml、5.00ml、10.00ml、20.00ml的混合标准溶液依次置于七个100ml容量瓶,依次加入预定量的盐酸、酒石酸、钇内标溶液,加水稀释至容量瓶定容刻度并混匀,配制成用于测定炉渣样b原试液、树脂样c原试液的系列标准溶液ⅲ。

[0055]

(4)含pb、zn、ni和sn量测定:

[0056]

将金属样a原试液参照对应的系列标准溶液ⅰ利用电感耦合等离子体发射光谱仪进行pb、zn、ni和sn含量的测定;

[0057]

将金属样a稀释试液、炉渣样b稀释试液、树脂样c稀释试液参照对应的系列标准溶液ⅱ利用电感耦合等离子体发射光谱仪进行pb、zn、ni和sn含量的测定;

[0058]

将渣样原试液和树脂样c原试液参照对应的系列标准溶液ⅲ利用电感耦合等离子体发射光谱仪进行pb、zn、ni和sn含量的测定。

[0059]

一、具体实施例

[0060]

1、试样制备:

[0061]

首先,根据具体库存情况的废电路板,按照取样比例抽取废电路板样品,将收集的废电路板样品首先经过两级破碎机的破碎,再通过风选机的物理分离作用分离出金属回收料以及非金属回收料。

[0062]

其次,将金属回收料放入熔炼炉内进行熔炼并浇铸成金属锭,且将炉内的炉渣进行收集;其中,在金属锭进行布点钻样收集金属样屑,并将金属样屑研磨打磨制备成金属样a待用;此外,将收集的炉渣研磨、筛分制备成炉渣样b待用;与此同时,非金属回收料全量通过0.2mm标准筛后,筛选出的非金属回收料研磨制备成树脂样c待用。

[0063]

2、分析试液制备:

[0064]

首先,称取0.2001g的金属样a置于三角烧杯中,加水润湿后再加入10ml浓盐酸及7.5ml浓度为100g/l酒石酸,盖上表面皿置于电热板上进行80℃加热溶解,溶解5min后取下,冷至室温后向三角烧杯逐滴加入2ml浓度为30%的过氧化氢,待反应稳定后静置,将三角烧杯重新置于电热板上,继续加热进行蒸馏处理以使杯内的溶液剩3ml~5ml,再加入25ml浓盐酸并煮沸后,从电热板上取下并冷却至室温制备成金属样a原试液;将三角烧杯溶液移至250ml容量瓶,加水稀释至容量瓶定容刻度并混匀,且保证盐酸的体积分数控制在5%~15%、酒石酸的质量浓度控制在0~10g/l,静置配制成金属样a稀释试液,当然,其它实施例也可采用干过滤配制成金属样a稀释试液。需要说明的是,金属a的取样重量需精确至0.0001g。

[0065]

其次,称取0.2g的炉渣样b置于三角烧杯中,加水润湿后再加入10ml浓盐酸及10ml浓度为16mol/l的硝酸,置于电热板上进行80℃加热反应,并在反应过程中不断补加硝酸与硫酸比7:3的硝硫混酸直至反应完全并蒸干后从电热板上取下,冷至室温后向三角烧杯加入10ml浓盐酸及7.5ml浓度为100ug/ml的酒石酸,再逐滴加入2ml浓度30%的过氧化氢,待

反应稳定后静置将三角烧杯重新置于电热板上,继续加热进行蒸馏处理以使杯内的溶液剩3ml~5ml,加入25ml浓盐酸并煮沸后,从电热板上取下并冷却至室温分别配制成炉渣样b原试液;将三角烧杯溶液分别移至两250ml容量瓶,加5ml质量浓度为200ug/ml的钇内标溶液,再加水稀释至容量瓶定容刻度并混匀,且保证盐酸的体积分数控制在5%~15%、酒石酸的质量浓度控制在0~10g/l,静置配制成金属样a稀释试液,当然,其它实施例也可采用干过滤配制成金属样a稀释试液。需要说明的是,炉渣样b的取样重量需精确至0.0001g。

[0066]

再次,称取0.5g的树脂样c置于三角烧杯中,其具体制备树脂样c原试液,以及树脂样c稀释试液的配制方法同炉渣样b,故在此就一一赘述。需要说明的是,树脂样c的取样重量需精确至0.0001g。

[0067]

3、标准试液配制:

[0068]

首先,称取七份等量0.0680g纯铜片依次置于七个三角烧杯中,七个三角烧杯分别加入25ml浓度为16mol/l的硝酸,盖上表面皿置于电热板上进行80℃加热至完全溶解,并持续加热蒸馏处理以使杯内的溶液剩3ml~5ml后从电热板上取下,冷至室温后分别移至七个100ml容量瓶,依次加入0.00ml、0.50ml、1.00ml、2.00ml、5.00ml、10.00ml、20.00ml含pb、zn、ni及sn浓度依次为200ug/ml、200ug/ml、100ug/ml、200ug/ml的混合标准溶液,以及10ml浓盐酸、3ml浓度为100g/l的酒石酸,加水稀释至容量瓶定容刻度并混匀,且盐酸的体积分数控制在5%~15%、酒石酸的质量浓度控制在0~10g/l,配制成用于测定金属样a原试液的系列标准溶液ⅰ。

[0069]

其次,将0.00ml、0.50ml、1.00ml、2.00ml、5.00ml、10.00ml、20.00ml含pb、zn、ni及sn浓度依次为200ug/ml、200ug/ml、100ug/ml、200ug/ml的混合标准溶液依次置于七个100ml容量瓶,依次加入10ml浓盐酸、3ml浓度为100g/l的酒石酸,加水稀释至容量瓶定容刻度并混匀,且盐酸的体积分数控制在5%~15%、酒石酸的质量浓度控制在0~10g/l,配制成用于测定金属样a稀释试液、炉渣样b稀释试液、树脂样c稀释试液的系列标准溶液ⅱ。

[0070]

再次,将0.00ml、0.50ml、1.00ml、2.00ml、5.00ml、10.00ml、20.00ml含pb、zn、ni及sn浓度依次为200ug/ml、200ug/ml、100ug/ml、200ug/ml的混合标准溶液依次置于七个100ml容量瓶,依次加入10ml浓盐酸、3ml浓度为100g/l的酒石酸、5ml浓度为200ug/ml的钇内标溶液,加水稀释至容量瓶定容刻度并混匀,且盐酸的体积分数控制在5%~15%、酒石酸的质量浓度控制在0~10g/l,配制成用于测定炉渣样b原试液、树脂样c原试液的系列标准溶液ⅲ。

[0071]

4、含pb、zn、ni和sn量测定:

[0072]

将金属样a原试液参照对应的系列标准溶液ⅰ利用电感耦合等离子体发射光谱仪进行pb、zn、ni和sn含量的测定。

[0073]

将金属样a稀释试液、炉渣样b稀释试液、树脂样c稀释试液参照对应的系列标准溶液ⅱ利用电感耦合等离子体发射光谱仪进行pb、zn、ni和sn含量的测定。

[0074]

将渣样原试液和树脂样c原试液参照对应的系列标准溶液ⅲ利用电感耦合等离子体发射光谱仪进行pb、zn、ni和sn含量的测定。其中,金属样a、炉渣样b以及树脂样c中含pb、zn、ni和sn的体积分数计算公式为:

[0075][0076]

式中:ω

χ

——分别表示pb、zn、ni或sn含量百分比,单位%;

[0077]

ρ——被测元素的质量浓度,单位u g/ml;

[0078]

ρ0——空白溶液的质量浓度,单位u g/ml;

[0079]v0

——试料溶液的总体积,单位m l;

[0080]v1

——分取试液的体积,单位m l;

[0081]v2

——被测试液的体积,单位m l;

[0082]

m——试料的质量,单位g。

[0083]

需要说明的是,该公式计算出的结果表示至小数点后二位,若结果小于0.1%,则表示至小数点后第三位。

[0084]

现就金属样a中的pb含量百分比计算举例说明:

[0085]

其中,电感耦合等离子体发射光谱仪直接测出(ρ-ρ0)的值为7.029ug/ml,v2值为250m l,由于未进行分取,则v0=v1,m=0.2001g,则根据上述公式计算出金属样a的ω

pb

为0.88%。需要说明的是,若待测元素含量高,可分取10ml至100ml容量瓶,则说明v1=10ml、v0=100ml。

[0086]

二、考查不同因素对结果的影响

[0087]

1、酒石酸浓度因素

[0088]

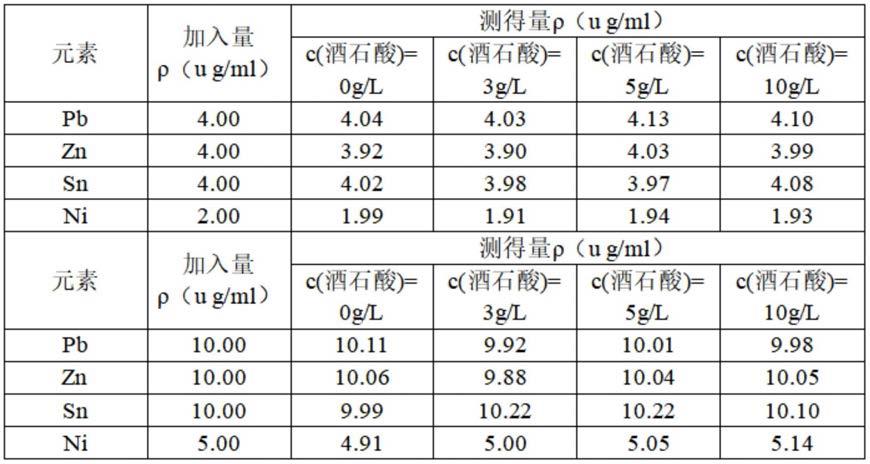

分别配制含pb、zn、ni、sn质量浓度为4.00ug/ml、4.00ug/ml、4.00ug/ml和2.00ug/ml以及10.00ug/ml、10.00ug/ml、10.00ug/ml和5.00ug/ml两组混合标准溶液,用系列标准溶液ⅰ、系列标准溶液ⅱ、系列标准溶液ⅲ分别建立工作曲线,研究不同酒石酸浓度对待测元素谱线强度的影响。结果见表1、表2和表3:

[0089]

表1:酒石酸加入量影响试验(系列标准溶液ⅰ)

[0090][0091]

表2:酒石酸加入量影响试验(系列标准溶液ⅱ)

[0092][0093]

表3:酒石酸加入量影响试验(系列标准溶液ⅲ)

[0094][0095]

试验结果表明,加入0~10g/l的酒石酸溶液,测定的数据基本没有变化,因此在光谱测定时不考虑酒石酸浓度对待测元素的影响。

[0096]

2、盐酸浓度因素

[0097]

分别配制pb、zn、ni和sn质量浓度为4.00ug/ml、4.00ug/ml、4.00ug/ml和2.00ug/ml以及10.00ug/ml、10.00ug/ml、10.00ug/ml和5.00ug/ml两组混合标准溶液,用系列标准溶液ⅰ、系列标准溶ⅱ、系列标准溶液ⅲ分别建立工作曲线,研究不同盐酸浓度对被测元素测定结果的影响。结果见表4、表5和表6:

[0098]

表4:盐酸浓度影响试验(系列标准溶液ⅰ)

[0099][0100]

表5:盐酸浓度影响试验(系列标准溶液ⅱ)

[0101][0102]

表6:盐酸浓度影响试验(系列标准溶液ⅲ)

[0103][0104]

试验结果表明,浓度5.0%~15%的盐酸对测定数据影响较小,综合考虑,盐酸浓度选择10.0%。

[0105]

三、测定方法的比对

[0106]

1、金属样a测定方法的比对

[0107]

方法1:按本发明方法进行分析测定。

[0108]

方法2:按ys/t716.6-2009《黑纯铜片化学分析方法第6部分:砷、铋、镍、铅、锑、锡、锌量的测定电感耦合等离子体原子发射光谱法》进行分析测定。

[0109]

选择2#-a按照方法1、方法2分别进行方法比对试验,试验结果见表7:

[0110]

表7:金属样a测定方法比对试验

[0111][0112]

试验结果表明,两种方法测定结果基本一致,但方法1操作简单,测量范围广,准确度高,因此选择方法1。

[0113]

2、炉渣样b、树脂样c测定方法的比对

[0114]

方法1:按本发明方法进行分析测定。

[0115]

方法2:按gb/t 3884.18-2014《纯铜片精矿化学分析方法第18部分:砷、锑、铋、铅、锌、镍、镉、钴、氧化镁、氧化钙量的测定电感耦合等离子体原子发射法》进行分析测定。

[0116]

分别移取10ml、15ml铅、锌、镍和锡混合标准溶液按方法1和方法2进行分析方法的选择试验,结果见表8:

[0117]

表8:炉渣样b、树脂样c测定方法比对试验

[0118][0119]

试验结果表明方法1的测定方法对pb,zn,sn,ni没有影响,方法2溶样过程出现白色浑浊沉淀,锡水解,造成锡测量结果偏低。

[0120]

炉渣样b、树脂样c采用方法1溶样,会有少量不溶物。试验比较了不过滤直接测定以及过滤-滤渣补正两种方式,其中过滤-补正方法采用慢速滤纸过滤,以热稀盐酸(1+9)、水洗净滤纸及残渣。将滤纸及残渣置于聚四氟乙烯烧杯中,加入10ml盐酸、10ml硝酸、2ml氢氟酸、2ml高氯酸,盖上聚四氟乙烯杯盖,加热至溶液剩余黄豆粒大小。

[0121]

取下稍冷,加10ml盐酸溶解盐类,转移至100ml容量瓶中,用水稀释至刻度,混匀,测定溶液中pb、zn、sn、ni的含量。试验结果见表9:

[0122]

表9:炉渣样b、树脂样c中待测元素含量

[0123]

[0124]

表9结果表明,直接测定和补正两种方法测量结果基本一致,因此选择不过滤直接测定的方法。

[0125]

四、共存元素干扰试验

[0126]

1、金属样a共存元素干扰试验

[0127]

金属样a中纯铜片体积分数为60%~85%,会对待测元素的测定产生干扰,因此采用纯铜片基体匹配,为确定最佳基体匹配浓度,将铅、锌、锡溶液各配制成质量浓度分别为4.00ug/ml、10.00ug/ml两种质量浓度的单标溶液于100ml容量瓶中,将镍溶液配制成质量浓度为2.00ug/ml,5.00ug/ml的单标溶液于100ml容量瓶中,向上述容量瓶中加入不同含量的纯铜片基体,用系列标准溶液ⅰ建立曲线进行测定,测定结果见表10:

[0128]

表10:金属样a纯铜片基体匹配浓度试验

[0129][0130]

表10表明,按60%~85%纯铜片进行基体匹配对铅、锌、锡、镍的测定没有影响,因此采用85%的纯铜片含量进行基体匹配。

[0131]

金属样a中主要存在的元素有cu、fe、pb、sn、al、ni、zn、ca、sb、cr、ag等元素,根据拟定废电路板中各元素的干扰上限,按本方法计算出测定溶液中各元素的干扰量,见表11:

[0132]

表11:金属样a干扰元素上限及测定液中最大干扰量

[0133]

[0134]

将铅、锌、锡溶液各配制成质量浓度分别为4.00ug/ml、10.00ug/ml两种质量浓度的单标溶液于100ml容量瓶中,将镍溶液配制成质量浓度为2.00ug/ml,5.00ug/ml的单标溶液于100ml容量瓶中,向容量瓶中分别加入68mg的纯铜片基体和3ml酒石酸溶液,以及加入表12和表13中各元素分别进行单元素和混合元素干扰试验,用系列标准溶液ⅰ建立校正曲线,测定结果见表12、表13:

[0135]

表12:金属样a干扰实验测定结果

[0136][0137]

表13:金属样a混合离子干扰实验测定结果

[0138][0139]

试验结果表明:从表12和表13可以看出,a试料按85%匹配纯铜片基体后,各共存元素对待测元素的干扰影响较小。

[0140]

2、炉渣样b共存元素干扰试验

[0141]

炉渣样b中主要存在的元素有cu、fe、pb、al、sn、ni、zn、ca、cr等元素,由于干扰元素会对待测元素产生干扰,因此采用内标法,根据拟定废电路板中各元素的干扰上限,按本方法计算出测定溶液中各元素的干扰量,见表14:

[0142]

表14:炉渣样b干扰元素上限及测定液中最大干扰量

[0143][0144]

将铅、锌、锡溶液各配制成质量浓度分别为4.00ug/ml、10.00ug/ml两种质量浓度的单标溶液于100ml容量瓶中,将镍溶液配制成质量浓度为2.00ug/ml,5.00ug/ml的单标溶液于100ml容量瓶中,向容量瓶中分别加入3ml酒石酸溶液,10ml盐酸溶液,2ml内标溶液,以及加入表14中各元素分别进行单元素和混合元素干扰试验,用系列标准溶液ⅲ建立校正曲线,测定结果见表15、16:

[0145]

表15:炉渣样b干扰实验测定结果

[0146][0147]

表16:炉渣样b混合离子干扰实验测定结果

[0148][0149]

根据从表15和表16试验结果可以看出,采用内标法,各共存元素对待测元素的干扰影响较小。

[0150]

3、树脂样c共存元素干扰试验

[0151]

废电路板c试料中主要存在的元素有cu、fe、al、sn、ca、pb、zn、sb、ni等元素,由于干扰元素会对待测元素产生干扰,因此采用内标法,根据拟定废电路板中各元素的干扰上限,按本方法计算出测定溶液中各元素的干扰量,结果见表17:

[0152]

表17:树脂样c干扰元素上限及测定液中最大干扰量

[0153][0154]

将铅、锌、锡溶液各配制成质量浓度分别为4.00ug/ml、10.00ug/ml两种质量浓度的单标溶液于100ml容量瓶中,将镍溶液配制成质量浓度为2.00ug/ml,5.00ug/ml的单标溶液于100ml容量瓶中,向各容量瓶中分别加入3ml酒石酸溶液,10ml盐酸溶液,2ml内标溶液,以及加入表18和表19中各元素分别进行单元素和混合元素干扰试验,用系列标准溶液ⅲ建立校正曲线,测定结果见表18、表19:

[0155]

表18:树脂样c干扰试验测定结果

[0156][0157]

表19:树脂样c混合离子干扰试验测定结果

[0158][0159]

根据从表18和表19试验结果可以看出,采用内标法,各共存元素对待测元素的干扰影响较小。

[0160]

五、精密度试验

[0161]

将9个试验样品按照分析测定步骤进行精密度试验,结果见表20。

[0162]

表20:各元素精密度试验结果(n=7)

[0163][0164]

由表20可以看出,本试验方法测定试验样品所涵盖的范围内的废电路板中铅的相对标准偏差在0.32%~1.22%,锌的相对标准偏差在0.52%~1.89%之间,镍的相对标准偏差在0.42%~1.36%之间,锡的相对标准偏差在0.48%~1.30%之间。

[0165]

六、回收率试验

[0166]

选取3个试验样品,加入一定量的标准溶液,按照本方法所规定处理样品,进行加标回收试验,分析结果见表21。

[0167]

表21:加标回收试验

[0168][0169]

由表21可以看出,本试验方法测定废电路板中铅的回收率在92.8%~104.9%之间,锌的回收率在95.0%~105.5%之间,镍的回收率在94.4%~102.0%之间,锡的回收率在91.4%~106.5%之间。

[0170]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1