一种在线检测多亚甲基多苯基多胺中痕量水分的方法与流程

本发明属于异氰酸酯生产质量及生产安全监控领域,提供一种检测异氰酸酯上游中间品多亚甲基多苯基多胺(简称多胺,dam)中痕量水分的方法及其在线监控的应用。

背景技术:

1、异氰酸酯是聚氨酯材料的重要原料,其生产过程一般为:先以苯胺和甲醛在酸性条件下缩合,生产与异氰酸酯相对应的胺,再将胺同光气进行光气化反应生成含异氰酸酯产品的粗品,粗品经精馏、蒸发、再结晶等分离手段获得纯品。上述的胺即本发明的多亚甲基多苯基多胺(简称多胺,dam)。

2、在异氰酸酯的生产工艺中,dam的生产反应涉及到水,可能因脱水不完全而带入下游,此外装置可能因存在漏点导致空气中水分渗入系统中,而这些水分在下游光气化反应中会参与反应,与异氰酸酯中nco活性基团反应生成难溶于异氰酸酯的脲类物质。脲在反应器的累积造成管道堵塞,会造成严重的安全隐患。因此,及时确定dam中水分,对于装置及时排查故障,从而保证下游光气化反应的质量以及系统的安全性方面都具有重要意义。

3、目前,dam中水分的测定,主要通过离线取样,采用实验室卡氏滴定法进行分析,离线测定需人工送样、分析,从装置取样到实验室分析结果的时间一般需要2h以上,并不能立即表征取样瞬间装置的情况,延误排查故障的时间;另一方面,因dam接触空气极易吸水,取样时无法避免样品不暴露空气;而在潮湿的夏季,以上情况更加严重,历史数据表明,同样装置条件下,夏季对dam中水含量的分析结果要远高于冬季,导致不同时间节点的历史数据不具备可比性及参考价值。而现有技术中,一般利用水的特征近红外吸收波长,采用近红外法直接对胺类样品进行水分测定,但该方法存在问题很多:一方面由于dam在装置中温度较高(一般>150℃),在线仪表探头一般无法适用,而若降温测定,则dam在低温(<80℃)时粘度将会从15cp(130℃)迅速增至大于10000cp,直接堵塞分析系统;另一方面近红外分析仪对水的分析定量限一般在0.005-0.01%,而实际上实验室冬季取样离线分析显示,dam中水的含量往往低于这个数值,导致设备无法精确监测结果,在线数据噪声太大,无法比对不同装置工况下分析数据的差异性。

4、因此,对装置系统中dam的水分实现即时、准确的在线分析,是有必要的。

技术实现思路

1、本发明提供一种在线检测多亚甲基多苯基多胺(简称多胺,dam)中痕量水分的方法,本发明利用间接测定法,有效避免了dam在水分测量时的各类误差,将困难的、检出限高、精度低的水分测定转化为简便的、检出限低、精度高的色度测定,其测量精度能够达到满足在线监控的要求,并能及时监控生产装置对水分的脱除效果,避免下游生产因水分造成的质量、安全事故的发生。

2、为了实现以上目的,本发明提供一种在线检测dam中痕量水分的方法,包含以下步骤:

3、将dam中的水分脱出,经载气传输至卡尔费休试液中,卡尔费休试液与水分发生反应导致试液色度变化,通过色度变化程度与试液的滴定度之间的关系计算水分质量,从而得出dam中水分的含量。

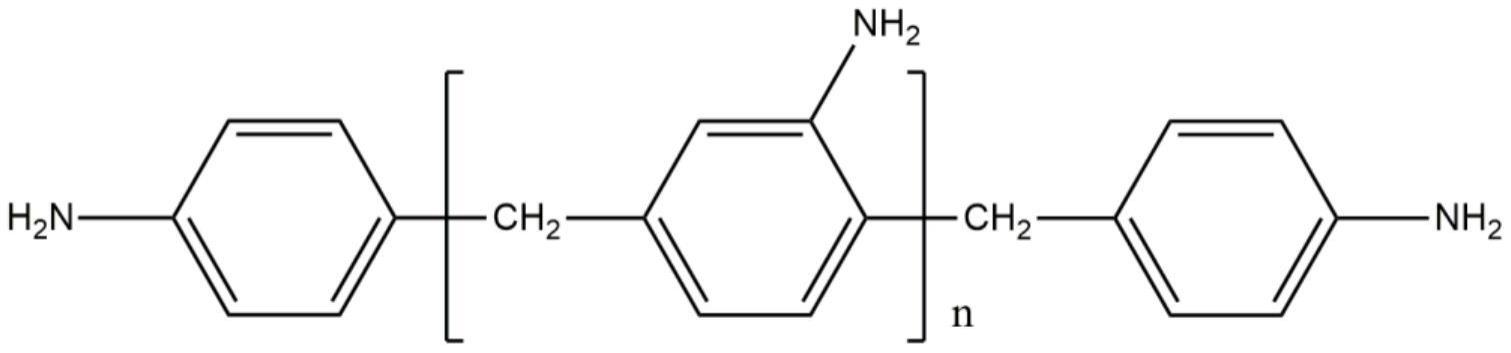

4、根据本发明提供的方法,所述多亚甲基多苯基多胺,具备以下结构式:

5、

6、其中,n为0以上的整数,优选0~20的整数。

7、根据本发明提供的方法,dam中水分在脱出时,脱出温度为70-120℃,优选90-110℃;脱出压力为10-40bar,优选20-30bar;脱出时间为20-90min,优选30-45min。

8、本发明所述的传输用载气可以为氮气、氦气、氩气等不与水分及dam反应的气体的一种或多种。

9、根据本发明提供的方法,所述卡尔费休试液是含有碘、二氧化硫、吡啶、水杨酸的甲醇溶液,其中碘、二氧化硫、吡啶、水杨酸的含量分别为0.2-0.5mol/l、0.6-1.5mol/l、2-5mol/l和1-5mol/l,优选0.3-0.4mol/l、0.8-1.2mol/l、3-4mol/l和2-3mol/l。

10、水杨酸用以调节反应ph,防止dam样品加入时因其胺基的碱性太强,引起ph过高。

11、卡尔费休试液与水分发生反应,示意如下:

12、

13、作为一个优选的方案,一种在线监测dam中痕量水分的方法,包含以下步骤:

14、(1)将装置位点的在线dam样品引入至水分脱除罐内,进行加热加压以脱除dam中的水分;

15、(2)水分脱除完毕后,打开水分脱除罐与缓冲罐、反应池的连接管线,同时通入载气将水分脱除罐内的水分引入装有卡尔费休试液的反应池内,卡尔费休试液与水分发生反应,通过色度计监测反应前后反应池内卡尔费休试液的色度变化;

16、(3)通过预设的色度响应系数、样品传输量和卡尔费休试液色度变化结果,计算进入反应池内的水分质量,从而得出dam中水分的含量。

17、本发明所述的反应池为透明材质,且耐受试剂的长期腐蚀,其选用材质为石英玻璃、硅酸盐玻璃、水晶、金刚石、聚乙烯等,优选石英玻璃。

18、本发明所述的方法中,色度变化通过色度计进行检测,色度计安装在反应池外部,色度计光路贯穿反应池,使色度计发射光能够透过反应池到达检测器中。光路长度为100-200mm,优选80-120mm。

19、本发明所述的方法中,载气流通速率为30-150ml/min,优选50-75ml/min,载气吹扫时间为1-8min,优选2-4min。

20、本发明所述的方法中,缓冲罐在水分脱除罐和反应池之间,用于调节温度,使含有水分的载气温度与反应池的温度相同,差值优选小于1℃。

21、本发明所述的缓冲罐、反应池的运行温度为15-40℃,优选为20-25℃;压力为常压。

22、本发明所述的方法中,所述水分脱除罐中dam样品量为200-2000g,优选为600-800g。

23、本发明所述方法中,所述反应池中卡尔费休试液的体积为10-80ml,优选为30-50ml;和/或,测定延迟时间为0.5-10min,优选为2-4min。所述测定延迟时间自水分全部进入反应池后开始计算。

24、作为一个优选的方案,所述步骤(3)中,先建立相同质量、不同含量水分的dam样品对应的色度变化测定值的分析模型,将dam样品的传输量、反应前后反应池的色度测定值、装置位点及测量时间,通过光缆传输到pc主机内,由主机进行dam样品中水分含量的计算。

25、本发明所述的方法中,引入dam的水含量与色度变化差值满足以下分析模型:

26、n=k(c0-c1)/(m*v);

27、其中,n:dam水含量;

28、k:色度响应系数:系通过在同一套在线色谱、同一分析条件下,测试不同dam样品的色度差值,与所对应水含量的线性关系所得到的斜率值,该系数在预设装置参数不变的情况下,是恒定常数;

29、c0:加入初始卡尔费休试剂的色度;

30、c1:反应完毕后卡尔费休试剂的色度;

31、m:加入在线测定设备中dam的质量;

32、v:加入在线测定设备中卡尔费休试剂的体积;

33、由上可知,当在线监测所有条件保持稳定,且加入卡尔费休试剂的体积v、dam质量m恒定时,dam的水含量n与反应前后卡尔费休试剂色度变化差值(c0-c1)呈正比关系。

34、本发明所述分析模型的建立,包含以下步骤:将校正集的dam样品通入本发明所述的在线分析设备,进行在线分析,得到色度变化测定值,与其已知水分含量相关联,通过多元数据回归分析方法建立分析模型,优选所述多元数据回归分析方法为偏最小二乘回归法;校正集的dam样品数量不少于20个,以所述校正集的dam样品总重量为100%计,优选校正集的dam样品水分含量为0.0005-0.08%(w/w,下同),更优选为0.0008-0.05%。

35、本发明的积极效果在于:

36、(1)利用卡尔费休滴定时,碘液消耗导致卡尔费休试液颜色褪色的特点,通过色度变化程度与试液的滴定度之间的关系即可折算进入测量池内的水分质量,从而得出dam中水分的含量。将灵敏度偏低、电极需定期离线校准的水分滴定法,变更为灵敏度更高、无需离线校准的光学检测法,从而显著降低了在线测量精度及维护频次。

37、(2)与实验室离线分析方法相比,排除了因取样导致空气中水分引入造成的测量正干扰,测定样品可回流回装置内部,避免因人工取样、离线分析接触高致敏、致癌类物质dam所造成的职业健康、废液处理等一系列问题。

38、(3)当前实验室方法由于需要人工取样、化料、试剂校准和分析等一系列繁琐过程,其测量周期长达数小时,等待分析结果的时间内,生产人员无法确认当前装置的具体情况,生产还在继续,因测量周期偏长造成的生产隐患及事故的发生应通过分析方法优化加以避免。本发明与实验室离线分析方法相比,节省了大量时间及人力,生产人员可根据在线分析数据快速进行异常情况的诊断及处理,避免水分的进一步渗漏导致更大事故的发生。

- 还没有人留言评论。精彩留言会获得点赞!