一种具有断电记忆功能的多圈绝对值磁编码器及采集方法与流程

1.本发明涉及一种编码器,尤其涉及一种具有断电记忆功能的多圈绝对值磁编码器及采集方法。

背景技术:

2.现有的磁编码器采用磁电式设计,通过磁感应器件并利用磁场的变化来产生和提供转子的绝对位置,利用磁器件代替了传统的码盘,弥补了光电编码器的一些缺陷,更具抗震、耐腐蚀、耐污染、性能可靠高、结构更简单。

3.根据断电后是否圈数清零,磁编码器可以分为增量磁编码器和绝对值磁编码器。绝对值磁编码器能够记忆设备的绝对位置、角度和圈数。即一旦位置、角度和圈数固定,任何时候编码器的指示值都唯一固定,包括停电后上电。增量型编码器则做不到这一点,一般增量型编码器输出两个a、b脉冲信号和一个z(l)零位信号,a、b脉冲互差90

°

相位角,通过脉冲计数得知位置,角度和圈数不断增加,通过a、b脉冲信号超前或滞后得知正反转,停电后,必须从约定的基准重新开始计数。因此,增量型编码器测量位置、角度和圈数时,需要做后处理,重新接电要做“复零”操作。

4.绝对值磁编码器根据所记录的圈数可分为单圈绝对值磁编码器与多圈绝对值磁编码器。单圈绝对值磁编码器,当转动超过360

°

时,编码又回到原点,这样就不符合绝对编码唯一的原则,这样的编码器只能用于旋转范围360

°

以内的测量,称为单圈绝对值磁编码器。如果要测量旋转超过360

°

范围,就要用到多圈绝对值磁编码器。

5.国内运用钟表齿轮机械的原理,当中心齿轮旋转时,带动另一组齿轮(或多组齿轮),在单圈编码的基础上再增加圈数的编码,以扩大编码器的测量范围,这样的绝对编码器就称为多圈式绝对编码器,它同样是由机械位置确定编码,每个位置编码唯一不重复。

6.因此,多圈编码器另一个优点是由于测量范围大,实际使用往往富裕较多,这样在安装时不必要费劲找零点,将某一中间位置作为起始点就可以了,而大大简化了安装调试难度。多圈式绝对编码器在长度定位方面的优势明显,已经越来越多地应用于工控定位中。

7.而现在绝对值磁编码器产品中缺点是:机械结构记录圈数的产品,受齿轮组数的限制,具有旋转圈数的上限限制,而且造价很高,使用成本大;电子模拟机械的产品,断电后圈数记录清零,无法实现真正的多圈绝对值测量,如果要实现多圈绝对值的测量要求,则不能给编码器断电,达不到既能实现监测目的,又能满足节能降耗的要求。如果使用内部电池供电,由于要保持传感器随时记录旋转的度数,内部的微控制器单元、磁敏感芯片等电路会一直处于耗电状态,内部电池在外部电源断开后很快就耗掉,所以也很少有内部使用电池供电记录断电后旋转圈数的产品。

技术实现要素:

8.为了解决上述技术所存在的不足之处,本发明提供了一种具有断电记忆功能的多圈绝对值磁编码器及采集方法。

9.为了解决以上技术问题,本发明采用的技术方案是:一种具有断电记忆功能的多圈绝对值磁编码器,多圈绝对值磁编码器的旋转轴的末端设置有永磁体,多圈绝对值磁编码器的线路板上对应永磁体的位置处设置有检测永磁体转动角度的磁感应元件,磁感应元件的周围设置有断电后检测永磁体转动角度的角感应传感器组,角感应传感器组、磁感应元件分别连接在位于线路板上的读取并存储旋转轴旋转圈数的处理器上,线路板上设置有内部供电单元,内部供电单元分别连接处理器和角感应传感器组并为二者供电。

10.进一步地,磁感应元件为磁编码器芯片,角感应传感器组包括四个霍耳传感器,四个霍耳传感器呈十字形排列在磁编码器芯片的周围。

11.进一步地,处理器为微控制器单元,内部供电单元包括相互连接的内部电池和电源管理电路,内部电池在线路板的内部分别与微控制器单元、霍耳传感器相连接,电源管理电路在线路板的内部分别与微控制器单元、磁编码器芯片相连接,电源管理电路在线路板的外部连接有外部电源,微控制器单元在线路板的内部连接有通信接口电路,通信接口电路在线路板的外部连接有主控采集控制器单元,主控采集控制器单元与外部电源相连接。

12.进一步地,多圈绝对值磁编码器包括底座,底座的中间孔内嵌置有轴承,轴承内穿设有旋转轴,旋转轴的上端突出于底座的上表面并向上连接有径向磁铁;底座上方连接有磁编码器外壳,线路板设置在磁编码器外壳的内部,线路板位于径向磁铁的上方,霍耳传感器设置在线路板上靠近径向磁铁一侧,微控制器单元、内部电池、电源管理电路以及通信接口电路设置在线路板上远离径向磁铁一侧。

13.进一步地,旋转轴的上端连接有磁铁套筒,径向磁铁设置在磁铁套筒内。

14.进一步地,底座上设置有至少两个用于固定线路板的螺钉,线路板连接在螺钉的上端。

15.一种具有断电记忆功能的多圈绝对值磁编码器的采集方法,

16.①

外部电源供电状态下:

17.磁编码器芯片通过电源管理电路连接外部电源保持持续上电状态,时刻记录磁编码器的旋转轴的转动角度或测量的位移数,此状态为正常工作状态;

18.②

外部电源断电状态下:

19.磁编码器的旋转轴不转动情况下,内部电池为霍耳传感器供电,霍耳传感器以极低功耗待命,微控制器单元处于停机状态;

20.磁编码器的旋转轴存在90

°

内的旋转时,内部电池为霍耳传感器供电,霍耳传感器仍以极低功耗待命,旋转轴转动角度不到90

°

,微控制器单元不唤醒,微控制器单元仍处于停机状态;当切换到外部电源供电状态下,微控制器单元唤醒后随即读出当前的单圈绝对值数与微控制器单元上寄存器的圈数值,此圈数值为零,表示在单圈范围内;

21.磁编码器的旋转轴的旋转超过90

°

时,霍耳传感器唤醒微控制器单元,微控制器单元读取并存储当前单圈绝对值,并记录累计旋转角度数值,若干时间后再次进入停机状态;磁编码器的旋转轴的旋转360

°

时,控制器单元将该圈数存储在寄存器中,每增加一圈,则寄存器数值增加一,磁编码器的旋转轴反向旋转一圈,寄存器数据减少一;再次当切换到外部电源供电状态下,微控制器单元唤醒后随即读出当前的单圈绝对值数与寄存器的圈数值,并通过通信接口电路发送至主控采集控制器单元;

22.③

外部电源断电后再加外电:

23.根据上述

①

、

②

数据读取与存储机制,无论何时重新加上外电,均读出编码器的单圈绝对值角度与圈数值,获得多圈的绝对值数;

24.④

使用前初始化:

25.使用前或出厂前,需进行一次初始化,把当前的角度置零,在此基础上,自动记录绝对值的变化。

26.本发明公开了一种具有断电记忆功能的多圈绝对值磁编码器及采集方法,与现有技术相比较,本发明具有几下几个优点:

27.(1)电子模拟机械,大大降低加工难度与生产成本。

28.(2)与现在其他电子模拟机械比较,掉电不丢“圈数”。

29.(3)与机械方式比较,圈数值不受限制。

30.(4)智能数据读取与存储机制,保证电子模拟机械记录转动绝对值。

31.(5)便于协同数据采集装置实现低功耗运行。

32.(6)数据实时有效的保证。

附图说明

33.图1为本发明的结构示意图。

34.图2为本发明的电气原理框图。

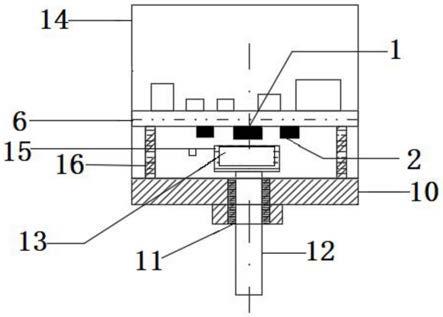

35.图中:1、磁编码器芯片;2、霍耳传感器;3、微控制器单元;4、内部电池;5、电源管理电路;6、线路板;7、外部电源;8、通信接口电路;9、主控采集控制器单元;10、底座;11、轴承;12、旋转轴;13、径向磁铁;14、磁编码器外壳;15、磁铁套筒;16、螺钉。

具体实施方式

36.下面结合附图和具体实施方式对本发明作进一步详细的说明。

37.如图1所示具有断电记忆功能的多圈绝对值磁编码器,多圈绝对值磁编码器的旋转轴的末端设置有永磁体,多圈绝对值磁编码器的线路板上对应永磁体的位置处设置有检测永磁体转动角度的磁感应元件,磁感应元件的周围设置有断电后检测永磁体转动角度的角感应传感器组,角感应传感器组、磁感应元件分别连接在位于线路板上的读取并存储旋转轴旋转圈数的处理器上,线路板上设置有内部供电单元,内部供电单元分别连接处理器和角感应传感器组并为二者供电。

38.具体的,如图2所示,磁感应元件为磁编码器芯片1,角感应传感器组包括四个霍耳传感器2,四个霍耳传感器2呈十字形排列在磁编码器芯片1的周围。处理器为微控制器单元3,内部供电单元包括相互连接的内部电池4和电源管理电路5,内部电池4在线路板6的内部分别与微控制器单元3、霍耳传感器2相连接,电源管理电路5在线路板6的内部分别与微控制器单元3、磁编码器芯片1相连接,电源管理电路5在线路板6的外部连接有外部电源7,微控制器单元3在线路板6的内部连接有通信接口电路8,通信接口电路8在线路板6的外部连接有主控采集控制器单元9,主控采集控制器单元9与外部电源7相连接。

39.如图1所示多圈绝对值磁编码器包括底座10,底座10的中间孔内嵌置有轴承11,轴承11内穿设有旋转轴12,旋转轴12的上端突出于底座10的上表面并向上连接有径向磁铁13,旋转轴12的上端连接有磁铁套筒15,径向磁铁13设置在磁铁套筒15内。底座10上方连接

有磁编码器外壳14,线路板6设置在磁编码器外壳14的内部,底座10上设置有至少两个用于固定线路板6的螺钉16,线路板6连接在螺钉16的上端。线路板6位于径向磁铁13的上方,霍耳传感器2设置在线路板6上靠近径向磁铁13一侧,微控制器单元3、内部电池4、电源管理电路5以及通信接口电路8设置在线路板6上远离径向磁铁13一侧。

40.上述提及的结构件均为市售产品,提及的电路均为现有技术。

41.首先,磁编码器芯片对径向磁铁有感知能力的磁编码器芯片来实现对磁编码器旋转轴旋转角度的测量,编码器的旋转轴转动时,会带动旋转轴一端的径向磁铁转动,该转动被具有磁感应能力的磁编码器芯片读取,所以能在单圈范围内随时读出旋转的角度值,然后,本发明所提的一种智能电子式绝对值磁编码器在上述基本功能的基础上,通过以下几个技术手段实现本发明的技术方案:

42.(1)使用备用电池,保证编码器断电的情况下仍具有一定的感知能力。

43.(2)使用功耗极低的霍耳传感器监测编码器休眠时旋转角度。

44.利用霍耳传感器对磁极的感应,将霍耳传感器固定到线路板上,距离编码器旋转轴顶端的径向磁铁合适的距离,通过四个霍耳传感器,能感知到旋转轴90

°

的旋转。当旋转达到90

°

时,则唤醒微控制器单元进行数据读取与记录。

45.(3)使用休眠的编码器旋转超过90

°

唤醒微控制器单元机制。编码器休眠时,只通过霍耳传感器监测旋转是否超过90

°

,超过90

°

就记录变化数据,第四个90

°

时,即旋转超过360

°

时,唤醒磁编码器的微控制器单元,记录并存储编码器旋转的“圈数”,而且掉电保持功能。

46.(4)使用电源管理功能。当编码器微控制器单元监测到外部供电时,不进入休眠模式,随时采集与存储编码器旋转的角度数据。当编码器微控制器单元监测到外部供电断开时,自动进入休眠模式,内部电池启用,保证微控制器单元处于休眠状态的同时,保证霍耳传感器的供电。而两者的电力功耗非常低,不充电情况下可以连续使用30天以上,完全满足实际需要。比如因外部断电、设备检修等原因导致的磁编码器掉电,多圈绝对磁编码器的“圈数”数据清零的问题不会出现。

47.与现有技术相比较,本发明具有几下几个优点:

48.(1)电子模拟机械,大大降低加工难度与生产成本。

49.国内运用钟表齿轮机械的原理,当中心齿轮旋转时,带动另一组齿轮(或多组齿轮),本发明采用寄存器记录“圈数”,当转动360

°

以后,寄存器则增加1圈的标志。与机械记录圈数相比,电子记录更容易实现,而且同样能长期将数据保存不丢失。

50.(2)与现在其他电子模拟机械比较,掉电不丢“圈数”。

51.目前,也有采用电子模拟机械记录“圈数”的产品,但也是不能掉电,掉电会丢失“圈数”的记录,重新上电后只能读取到单圈内的数值。本发明所提的一种智能电子式绝对值磁编码器可以掉电,重新加电后,能读出多圈绝对值。

52.(3)与机械方式比较,圈数值不受限制。

53.因采用电子方式记录编码器旋转的圈数值,不受编码器结构的限制,所以其多圈旋转的圈数值不受限制,可以无限大。而机械方式记录圈数,则受齿轮组数的限制。

54.(4)智能数据读取与存储机制,保证电子模拟机械记录转动绝对值。

55.①

外部电源供电状态下:

56.磁编码器芯片通过电源管理电路连接外部电源保持持续上电状态,时刻记录磁编码器的旋转轴的转动角度或测量的位移数,此状态为正常工作状态;

57.②

外部电源断电状态下:

58.磁编码器的旋转轴不转动情况下,内部电池为霍耳传感器供电,霍耳传感器以极低功耗待命,微控制器单元处于停机状态;

59.磁编码器的旋转轴存在90

°

内的旋转时,内部电池为霍耳传感器供电,霍耳传感器仍以极低功耗待命,旋转轴转动角度不到90

°

,微控制器单元不唤醒,微控制器单元仍处于停机状态;当切换到外部电源供电状态下,微控制器单元唤醒后随即读出当前的单圈绝对值数与微控制器单元上寄存器的圈数值,此圈数值为零,表示在单圈范围内;

60.磁编码器的旋转轴的旋转超过90

°

时,霍耳传感器唤醒微控制器单元,微控制器单元读取并存储当前单圈绝对值,并记录累计旋转角度数值,若干时间后再次进入停机状态;磁编码器的旋转轴的旋转360

°

时,控制器单元将该圈数存储在寄存器中,每增加一圈,则寄存器数值增加一,磁编码器的旋转轴反向旋转一圈,寄存器数据减少一;再次当切换到外部电源供电状态下,微控制器单元唤醒后随即读出当前的单圈绝对值数与寄存器的圈数值,并通过通信接口电路发送至主控采集控制器单元;

61.③

外部电源断电后再加外电:

62.根据上述

①

、

②

数据读取与存储机制,无论何时重新加上外电,均读出编码器的单圈绝对值角度与圈数值,获得多圈的绝对值数;

63.④

使用前初始化:

64.使用前或出厂前,需进行一次初始化,把当前的角度置零,在此基础上,自动记录绝对值的变化。

65.(5)便于协同数据采集装置实现低功耗运行。

66.本发明所提的一种智能电子式绝对值磁编码器在外部加电的情况下,实现绝对值编码器所有功能,断电再复加电之后,又能读取到断电后编码器旋转的数值。因此,可以由数据采集设备为主控,通过控制磁编码器加电或断电配合自身低功耗方式运行。这与一般磁编码器相比具有显著的差异,一般磁编码器断电后即不具备数据实时监测功能,即使数据采集设备进入到低功耗待机或停机状态,也不能断开对磁编码器的电力供应,无法真正做到监测设备的低功耗。

67.(6)数据实时有效的保证。

68.磁编码器用于监测被测装置旋转的角度。该数据具有实时性要求,也就是说当旋转角度发生变化时保证数据采集的效率。

69.当旋转角度变化频率较高时,负责数据采集的主控微控制器单元保证磁编码器外部供电,从而保证磁编码器一直处于工作状态,能实时读取到磁编码器的旋转角度数据。

70.当旋转角度变化频率不高时,正常情况下不会发生角度较大的旋转,负责数据采集的主控微控制器单元可以根据实际情况设置进入休眠的时间间隔,比如每十分钟读一次数据后进入休眠状态,同时通过控制磁编码器通断电,控制磁编码器进入低功耗模式。

71.上述实施方式并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的技术方案范围内所做出的变化、改型、添加或替换,也均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1