一种原位抽取式激光氨逃逸分析系统的制作方法

1.本发明属于氨逃逸监测领域,尤其是抽取式激光氨逃逸分析系统领域。

背景技术:

2.国内燃煤发电厂脱硝主要工艺方法为选择性催化还原法(scr法)脱硝工艺被证明是应用最多且脱硝效率最高、最为成熟的脱硝技术,是目前世界上先进的火电厂烟气脱硝主流技术之一;按照行业一般设计要求,正常工况下scr氨逃逸小于3ppm,由于过量的氨逃逸后常会造成严重的后果,不仅会增加管道内气体腐蚀性,还会污染烟尘,加速相关管道设备尤其是空气预热器中的氨盐沉积;在温度降低时,按盐会吸收烟气中的水分,形成腐蚀性溶液,堵塞催化剂,造成催化剂失活;目前市场上氨逃逸监测系统柜类型很丰富,从安装位置来说大致分为高温抽取式和原位式,其中,原位法是将测量仪器直接安装插入烟道进行检测,由于烟气中含有大量的灰尘会使得近红外激光产生发射、漫射和吸收效应,发出的激光到达接收部件时,光的强度几乎衰减殆尽,以此检测不到氨逃逸准确数值;因此,更加倾向于采用抽取式的方式,即额外提供一个高品质的外置测量气室,在样气流过测量气室之前,通过过滤装置进行高精度过滤除尘,消除了烟气粉尘难题的困扰,使得样气组分和样气温度与烟道内完全相同;但是抽取法的最大的问题就是在气体抽取要求全程高温,中途不能有冷点,因此在采集烟气经过的全路径上均需要使用伴热装置进行保持温度,进而使得整个系统装置结构异常的复杂,控制模块和取样探头、气体传输管道、。

技术实现要素:

3.为了解决上述问题,本发明通过以下技术方案来实现上述目的:

4.一种原位抽取式激光氨逃逸分析系统,包括检测模块,安装于气体采集点,用于采集气体参数后通过信号电缆传至控制模块处理;所述检测模块包括高温室、设于高温室内的气体检测装置和采样器,所述高温室的外侧壁上设有用于插入气体采集点的插管,所述采样器包括嵌设于插管内的采样杆;

5.控制模块,用于接收并处理检测模块发送的气体参数。

6.作为本发明的进一步优化方案,所述插管远离高温室的一侧侧壁上设有第一开口,所述采样杆靠近第一开口处设有第二开口,所述采样杆在插管内相对转动时,第一开口和第二开口相互联通或错位封闭。

7.作为本发明的进一步优化方案,所述第二开口处设有用于过滤大颗粒烟尘的初级过滤网。

8.作为本发明的进一步优化方案,所述采样杆靠近高温室内一侧设有过滤腔,所述过滤腔的端部上设有用于封闭过滤腔的盖体,所述过滤腔内设有精密过滤网,所述精密过滤器的一端可拆卸连接于盖体的内侧面。

9.作为本发明的进一步优化方案,所述系统还包括射流泵,所述射流泵的进气口连接于压缩气体口,负压口连接于气体检测装置上,所述盖体内设有通气管,所述气体检测装

置通过通气管与过滤腔连通。

10.作为本发明的进一步优化方案,所述采样杆和过滤腔的侧壁上相互连通设有保温腔。

11.作为本发明的进一步优化方案,所述保温腔与压缩气体口连通,所述保温腔靠近初级过滤网处设有反冲孔,所述反冲孔对着初级过滤网。

12.作为本发明的进一步优化方案,保温腔和压缩气体口之间设有反冲控制阀。

13.本发明的有益效果在于:

14.1)本发明将传统的氨逃逸装置上需要进行伴热装置的结构均设置于高温室内,相当于将采样器和检测单元集成在一起,这样一方面可以省去复杂的伴热结构,降低制造成本,另一方面大大缩短了气体抽吸距离,且全程加热,避免气体冷凝与结晶,并且提高了检测实时性。

附图说明

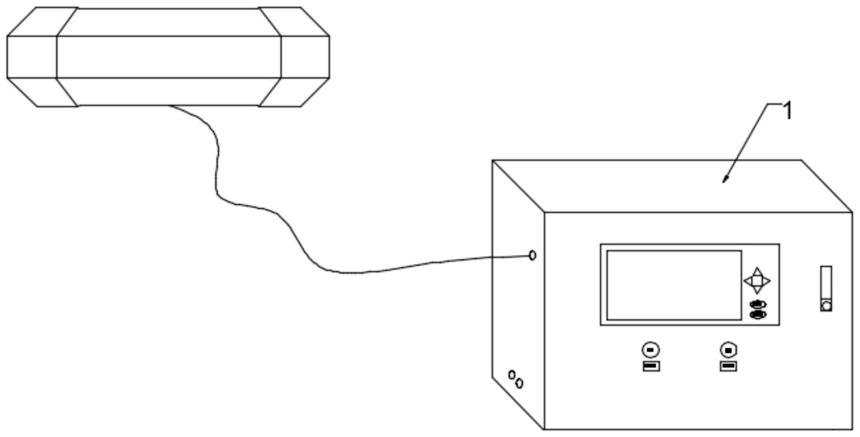

15.图1是本发明的系统示意图1;

16.图2是本发明的检测模块的整体结构示意图;

17.图3是本发明的高温室的结构示意图;

18.图4是本发明的采样器的结构示意图;

19.图5是本发明中采样杆端部的局部放大示意图;

20.图6是本发明中第一开口和第二开口的闭合状态示意图;

21.图7是本发明的系统示意图2;

22.图中:1、高温室;11、插管;111、第一开口;2、气体检测装置;3、采样器;31、采样杆;311、第二开口;312、初级滤网;32、过滤腔;33、盖体;331、通气管;4、精密过滤网;5、射流泵;6、压缩气体口;7、保温腔;8、反冲孔;9、反冲控制阀。

具体实施方式

23.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

24.如图1至图7所示的一种原位抽取式激光氨逃逸分析系统,包括检测模块和控制模块,其中,检测模块安装于气体采集点,用于采集气体参数后通过信号电缆传至控制模块处理;而控制模块用于接收并处理检测模块发送的气体参数;

25.具体的,检测模块包括高温室1、设于高温室1内的气体检测装置2和采样器3,同时,还包括射流泵5,射流泵5的进气口连接于系统的压缩气体口6,射流泵5的负压口连接于气体检测装置2上,且采样器也与气体检测装置2连通;使用时,利用压缩气体通过压缩气体入口通入射流泵处,射流泵内会产生负压,进而利用该负压力作为整个检测模块的动力源;采样器通过深入烟道内的采样杆将烟气吸入采样器内,经过除尘后将烟气通入气体检测装置2进行检测,检测后采集的烟气在射流泵5处跟随压缩气体一起排出;

26.采样器3包括嵌设于采集点内的采样杆31和靠近高温室1内一侧的过滤腔32,采样杆和过滤腔一体成型,且过滤腔32的端部上设有用于封闭过滤腔的盖体33,为了便于提升

气体检测装置的检测准确性,在过滤腔32内设有精密过滤网4,同时,为了更换,将精密过滤网4和盖体之间设置成可拆卸式的结构,即可以将精密过滤网4可拆卸连接于盖体33的内侧面上;当精密过滤网长时间使用后,直接更换新的精密过滤网即可;进一步的,盖体33内设有通气管331,气体检测装置2通过通气管331与过滤腔32连通,使用时,经过精密过滤网过滤后的烟气会通过盖体内的通气管进入气体检测装置内;

27.进一步的,高温室1的外侧壁上靠近烟道的一侧设有插入气体采集点的插管11,且插管深入烟道内的长度与采样杆深入烟道内的长度基本相同,使用时,采样杆相当于嵌设于插管内;同时,插管11远离高温室1的一侧侧壁上设有第一开口111,采样杆31靠近第一开口111处设有第二开口311,当采样杆31在插管11内相对转动时,第一开口111和第二开口311相互联通或错位封闭,具体使用时,采样器的靠近过滤网的外侧壁上设有法兰盘,然后将采样杆插入插管内后,通过法兰盘固定于高温室的侧壁上;进一步的,为了便于采样杆和插管之间的相对转动,在高温室的侧壁上设有两组法兰孔,且两组法兰孔同环设置,相当于沿轴心转动一定角度,即假设第一开口111和第二开口311连通时的位置为a,第一开口111和第二开口311错位封闭时的位置为b;从a到b的位置转动的角度为c,即同轴心相邻两组法兰孔之间的夹角也为c;

28.当烟道上多点处均设置检测模块时,通过这样的可旋转式结构可在某个检测模块不使用时,通过旋转采样杆31将第一开口111和第二开口311进行错位封闭,此时,烟道内的烟气无法进入采样杆内,进而避免烟尘堵塞采样杆的情况;

29.优选的,为了提升精密过滤网的使用寿命,降低更换精密过滤网的频率,在第二开口311处设有初级过滤网312,通过初级过滤网312过滤烟气的大颗粒烟尘;

30.进一步的,由于采样器的过滤腔、气体检测装置、气体管道均设于高温室内,不会出现冷点,但是在高温室外和烟道内之间的采样杆上有一段距离非常容易出现冷点,容易影响烟气的检测准确度,因此,在采样杆31和过滤腔32的侧壁上相互连通设有保温腔7,通过该保温腔可以将高温室一侧的温度和烟道内一侧的温度在中间段进行均衡,确保采样杆的整体温度的均衡;

31.当检测装置长时间使用时,第二开口处的初级过滤网容易出现被大颗粒的烟尘堵网,因此需要进行反冲操作,本技术将滤网进行疏通将保温腔7与压缩气体口6连通,同时在保温腔7靠近初级过滤网312处设有反冲孔8,且反冲孔8对着初级过滤网312;此外,保温腔7和压缩气体口6之间设有反冲控制阀9,反冲控制阀采用气动阀;使用时,开启反冲控制阀9将压缩气体导入保温腔内,然后在反冲孔的作用下,冲刷初级过滤网,将过滤网上的烟尘催落。

32.本技术将传统的氨逃逸装置上需要进行伴热装置的结构均设置于高温室内,相当于将采样器和检测单元集成在一起,这样一方面可以省去复杂的伴热结构,降低制造成本,另一方面大大缩短了气体抽吸距离,且全程加热,避免气体冷凝与结晶,并且提高了检测实时性;

33.同时,通过采样杆31和插管11之间可转动式结构,可以控制采样口的连通和封闭,进而避免采样装置的频繁拆装。

34.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员

来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1