一种适用于多种合金中碳含量、硫含量的检测方法与流程

1.本发明涉及合金成分检测技术领域,尤其涉及一种适用于多种合金中碳含量、硫含量的检测方法。

背景技术:

2.铁合金是钢铁工业炼钢冶炼的重要原料,碳的高低直接影响钢的机械性能,而硫在钢铁中是有害元素,使钢铁具有热脆性,所以冶炼过程需精确控制合金碳、硫含量,高效、准确检测具有重要意义。

3.现有技术中各种合金中c、s的检测方法都有不同的检测标准,例如:硅铁合金、锰铁和锰中c的检测方法为gb/t 5686.5-2008,助熔剂为锡粒0.5g,钨粒1.5g,s的检测方法为gb/t 5686.7-2008,助熔剂为纯铁0.5g,钨粒1g,锡粒0.25g;铌铁中c的检测方法为gb/t 3654.4-1983,助熔剂为锡粒1g、钨粒0.5g,s的检测方法为gb/t 3654.6-2008,助熔剂为锡粒0.3g,钨粒1.5g;钛铁中c的检测方法为gb/t 4701.8-1988,助熔剂为锡粒0.3g,纯铁0.4g,钨1.5g,s的检测方法为gb/t4701.10-2008,助熔剂为锡粒0.3g,钨1.8g;铬铁中c的检测方法为gb/t4699.4-2008,助熔剂为锡粒0.3g,钨粒1.5g,s的检测方法为gb/t 4699.6-2008,助熔剂为锡粒0.3g,钨粒1.5g。

4.因此,上述不同合金中c、s含量的检测方法中,检测标准不同,助熔剂种类和加入量不一样,由此使得每个合金品种的检测方法、分析曲线都需要单独建立,过程繁琐,检测效率低下。

技术实现要素:

5.本发明解决的技术问题在于提供一种适用于多种合金中碳含量、硫含量的检测方法,该检测方法适用于多种合金的检测,且检测方法准确。

6.有鉴于此,本技术提供了一种适用于多种合金中碳含量、硫含量的检测方法,包括以下步骤:

7.将纯铁、锡粒、合金试样和钨粒依次先后放置,再进行燃烧,采用红外碳硫仪检测,利用校准曲线,得到碳含量和硫含量;

8.在c含量检测时,所述红外碳硫仪的分析时间为28~32s,比较器水平2;在s含量检测时,所述红外碳硫仪的分析时间为33~37s,比较器水平4。

9.优选的,所述合金试样选自低合金钢、生铁、中碳锰铁、高碳锰铁、铌铁、磷铁、钛铁、钼铁、中碳铬铁、微碳铬铁、低碳铬铁、高碳铬铁或硅锰合金。

10.优选的,所述纯铁、锡粒、试样和钨粒的比例为(0.2000

±

0.005)g:(0.2000

±

0.005)g:(0.1000

±

0.0001)g:1.5g。

11.优选的,所述纯铁、锡粒和钨粒的比例为0.2g:0.2g:1.5g。

12.优选的,在c含量检测时,所述红外碳硫仪的分析气流量为3.0~3.5l/min,吹扫时间为10~15s,积分延迟时间为1s,积分时间为30s。

13.优选的,所述s含量检测时,所述红外碳硫仪的分析气流量为3.0~3.5l/min,吹扫时间为10~15s,积分延迟时间为2s,积分时间为40s。

14.优选的,所述钨粒的碳量小于0.001%,硫量小于0.0002%,粒度0.8mm~1.4mm;所述锡粒的碳量小于0.001%,硫量小于0.0005%,粒度0.4mm~0.8mm;所述纯铁的纯度大于99.8%,碳量小于0.001%,硫量小于0.001%。

15.优选的,所述校准曲线的建立方法具体为:

16.选取n种不同合金的具有浓度梯度的标准样品,测定碳、硫的红外吸收强度,进行曲线回归,得到校准曲线。

17.本技术提供了一种适用于多种合金中碳含量、硫含量的检测方法,其将纯铁、锡粒、试样和钨粒依次先后放置,再进行燃烧,采用红外碳硫仪检测,利用校准曲线,得到碳含量和硫含量;本技术通过助熔剂纯铁、锡粒和钨粒的选择,助熔剂与试样放置顺序的选择,比较器水平与时间的选择,且通过校准曲线建立了高频燃烧红外吸收法测定合金中碳和硫含量的高效检测方法;该方法能够快速、准确的测定合金中的碳、硫含量,对指导炼钢具有重要意义,简化了操作环节,提高了检测效率。

附图说明

18.图1为本发明合金试样中c含量的校准曲线;

19.图2为本发明合金试样中s含量的校准曲线。

具体实施方式

20.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

21.现有技术中合金中碳含量、硫含量的检测方法各不相同,效率较低,鉴于此,本技术提供了一种合金中碳含量、硫含量的检测方法,该检测方法能够适用于多种不同合金中碳含量、硫含量的检测,且准确度高,该检测方法的建立难度大,一是因为种类多,基体变动大,包含锰硅合金、锰铁、金属锰、铌铁、钛铁、铬铁、铝铁、磷铁和钼铁等等;同时不同合金的含量范围跨度大,如锰硅合金、锰铁、金属锰中碳含量在0.01~10%;且锰硅合金、锰铁、金属锰、铌铁、钛铁、铬铁、铝铁、磷铁、钼铁等助熔剂加入量、试样称取量需进行逐一验证。本发明实施例公开了一种适用于多种合金中碳含量、硫含量的检测方法,包括以下步骤:

22.将纯铁、锡粒、合金试样和钨粒依次先后放置,再进行燃烧,采用红外碳硫仪检测,利用校准曲线,得到碳含量和硫含量;

23.在c含量检测时,所述红外碳硫仪的分析时间为28~32s,比较器水平2;在s含量检测时,所述红外碳硫仪的分析时间为33~37s,比较器水平4。

24.在本技术提供的检测方法中,钨粒、锡粒和纯铁作为助熔剂,若三种试剂单独做助熔剂,或钨粒+锡粒、钨粒+纯铁、锡粒+纯铁、钨粒+锡粒+纯铁四种组合为助熔剂,进行条件试验,实验结果具体为:

25.(1)钨粒、锡粒、纯铁单独做助熔剂效果差,板极电流波动大,样品熔融状态差、板结严重,坩埚底部不平滑;

26.(2)钨粒+锡粒组合为助熔剂,坩埚底部不平滑,个别存在小孔洞,坩埚内存在较多积灰,钨粒+纯铁组合为助熔剂,坩埚边缘存在较多黑色飞溅麻点;

27.(3)锡粒+纯铁组合为助熔剂,坩埚边缘存在较多黑色飞溅麻点,积灰较多,硫峰信号低,存在拖尾现象;

28.(4)钨粒+锡粒+纯铁组合为助熔剂,碳、硫释放曲线流畅,结尾干净平滑,峰型较好。当钨量一定,当铁量超多0.3g时,坩埚边缘出现较多黑色飞溅麻点,当锡量超多0.25g时,坩埚内部积灰明显,碳无明显变化,而硫含量呈下降趋势;

29.因此,本技术中助熔剂以钨粒+锡粒+纯铁组合为助熔剂,配比量为1.5g+0.2g+0.2g较为合适。

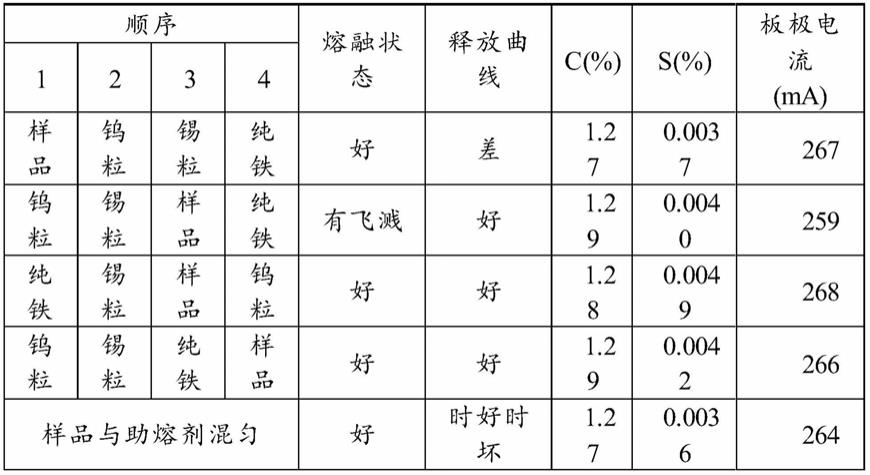

30.在本技术中,所述助熔剂与合金试样的加入顺序具体为:先加入纯铁,再加入锡粒,然后加入合金试样,最后覆盖钨粒于合金试样表面;按照不同的放置顺序进行检测,结果如表1所示:

31.表1助熔剂与样品放置顺序的选择

[0032][0033]

在本技术中选取7个不同品种合金,分别称取0.1000g、0.2000g试样,进行5次平行测定,结果见表2;

[0034]

表2合金试样量影响试验数据表/%

[0035]

[0036][0037]

注:f表=6.26

[0038]

7个合金品种0.2000g与0.1000g称样量检测结果进行f检验,f《f表,各类合金0.1000g称样量与0.2000g称样量检测精密度无显著性差异,考虑锰硅试样磁导性差,通过减少称样量,提高试样燃烧效率,因此,在本技术中合金试样称样量为0.1000

±

0.0001g。

[0039]

在本技术提供的检测方法中,还进一步提供了该方法的检出限与定量限;检出限与定量限按空白试验标准偏差的3倍与10倍计算,按标称质量以0.10g计算,称取1.5g钨粒、0.2g锡粒、0.2g铁粒助熔剂,按实验方法进行10次空白试验。碳空白标准偏差为0.0003%(质量分数),计算得到碳的检出限为0.001%、定量限为0.003%;硫空白标准偏差为0.0004%(质量分数),计算得到硫的检出限为0.001%、定量限为0.004%。

[0040]

选取各类合金标准样品,形成一个浓度梯度,这样可以满足各类合金碳、硫分析要

求,该方法选择各成分标准样品的含量如表2所示。

[0041]

表3校准曲线标样%

[0042][0043]

本技术校准曲线的绘制具体为:选取14种合金标准样品,采用上述方法,测定c、s红外吸收强度进行曲线回归,见图1、图2。

[0044]

按确定的方法建立校准曲线,碳硫一次校准曲线相关系数均大于0.999,表明线性关系良好,具体见表4;

[0045]

表4校准曲线的回归方程及范围

[0046]

成分校准曲线范围ab相关系数c0.010~8.001.63052-0.0005210150.9993s0.002~0.1501.377670.0001426230.9991

[0047]

本技术通过助熔剂选择、助熔剂与样品放置顺序的选择、比较器水平与时间选择、样品量选择,选择合适的校准曲线绘制样品,建立了高频燃烧红外吸收法测定合金中碳和硫含量高效检测方法;该方法能快速、较准确测定合金中碳、硫含量,对指导炼钢生产具有重要意义,简化了操作环节,提高了检测效率。

[0048]

为了进一步理解本发明,下面结合实施例对本发明提供的适用于多种合金中碳含量、硫含量的检测方法进行详细说明,本发明的保护范围不受以下实施例的限制。

[0049]

实施例

[0050]

称取0.2000

±

0.005g纯铁,加入0.2000

±

0.005g锡粒,称取0.1000

±

0.0001g试样,均匀覆盖一勺钨粒(约1.5g)于试样表面,钳取放到炉台坩埚座上,再用csls600红外碳硫仪(leco)分析并读取数据,其灵敏度0.00001%,测量参数见表5,

[0051]

表5 csls600红外碳硫仪的测量参数表

[0052][0053]

通过对6个不同品种的合金,分别进行5次平行测定,结果见表6;

[0054]

表6本技术检测方法的精密度试验(n=5)%

[0055]

[0056]

[0057]

[0058][0059]

从表6可以看出,常量组分rsd均<5%,微量组分rsd均<10%,精密度满足要求。

[0060]

选取8个不同品种的合金标准样品进行分析,检测其准确度是否满足检测需要,结果见表7;

[0061]

表7本技术检测方法的准确度试验(n=2)%

[0062][0063]

通过标准样品验证分析,测定值与标准值进行比较,其误差均在允许误差范围内,试验方法准确可靠。

[0064]

本实验方法检测精度与国标方法的对比,如表8和表9所示;

[0065]

表8碳含量的检测精度与国标法的对比数据表

[0066][0067]

由表8可知,c含量的检测精度优于gb/t 5686.5、gb/t 20975.26、gb/t 3654.4(燃烧重量法)、gb/t4701.8、gb/t4699.4国家标准方法。

[0068]

表9硫含量的检测精度与国标法的对比数据表

[0069]

水平jpjmjsrjsrjrrgb/t5686.7gb/t4699.6gb/t 3654.6gb/t4701.10180.03580.00110.00130.00290.00370.0040.0040.0040.004280.04130.00110.00150.00310.00420.0040.0040.0040.004380.00370.00060.00070.00170.00190.0020.0020.0020.002480.00740.00050.00050.00130.00150.0020.0020.0020.002580.00950.00050.00060.00150.00160.0020.0020.0020.002680.00520.00040.00070.00100.00210.0020.0020.0020.002

[0070]

由表9可知,s含量的检测精度优于gb/t 5686.7、gb/t 3654.6、gb/t4701.10、gb/t4699.6国家标准方法。

[0071]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0072]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1