一种半导体方向检测及预热装置的制作方法

1.本发明涉及一种半导体方向检测及预热装置,属于半导体方向检测装置技术领域。

背景技术:

2.引线框架作为集成电路的芯片载体,而引线框架是一种借助于键合材料(金丝、铝丝、铜丝)实现芯片内部电路引出端与外引线的电气连接,形成电气回路的关键结构件,它起到了和外部导线连接的桥梁作用,绝大部分的半导体集成块中都需要使用引线框架,是电子信息产业中重要的基础材料。

3.引线框架在制造过程中,为了方便后序工位正常工作,会在引线框上开设多个定位孔,同时,为了使芯片在封装时能够具有稳定的结构,需要对引线框架进行预热,而现有的定位孔在引线框架上方向的检测大都为人工手动检测,检测强度高,检测效率低,增加了生产成本,因此,需要有一种半导体方向检测及预热装置。

技术实现要素:

4.本发明要解决的技术问题是:为了克服现有技术的不足,提供一种半导体方向检测及预热装置。

5.本发明解决上述问题所采用的技术方案为:一种半导体方向检测及预热装置,包括底板、推料机构、检测机构和预热机构,所述推料机构、检测机构和预热机构自前至后依次布置;

6.所述推料机构包括移动杆和托板,所述托板水平设置,所述托板的底部设置有升降组件,所述移动杆水平设置在托板的远离检测机构的一侧,所述移动杆垂直于前后方向布置,所述移动杆上设置有限位传感器和多组推动组件,所述推动组件为偶数个,各推动组件呈条状均匀设置在移动杆的靠近检测机构的一侧,所述移动杆的另一侧设置有移动组件,所述移动组件驱动移动杆前后移动;

7.所述推动组件包括两个推杆,两个推杆呈条状可拆卸设置在移动杆的靠近检测机构的一侧;

8.所述检测机构包括移动板和升降板,述升降板水平设置在移动板的下方,所述移动板上设置有直线模组,所述直线模组驱动移动板前后移动,所述升降板上设置有第一传感器和多组检测组件,所述检测组件与推动组件一一对应;

9.所述检测组件包括两个对称设置的检测单元,所述检测单元与推杆一一对应;

10.所述检测单元包括第二传感器、第一探针和两个第二探针,所述第一探针和第二探针均竖向活动穿设在升降板上,所述第二探针位于第一传感器的下方,所述第二传感器设置在移动板上,所述移动板上设置有竖向布置的第一气缸,所述第一气缸与第二传感器连接,所述第一气缸的缸体设置在移动板的底部,所述升降板设置在第一气缸的伸缩端;

11.所述预热机构包括顶升组件和预热组件,所述顶升组件设置在底板的底部,所述

顶升组件与预热组件连接;

12.所述预热组件包括轨道板,所述轨道板的底部设置有多个加热棒,所述轨道板的上方设置有料架。

13.作为优选,所述移动组件包括平行于前后方向的第一丝杆,所述第一丝杆通过第一电机驱动,所述第一丝杆上螺纹连接有滑块,所述滑块与移动杆连接,所述第一电机与限位传感器连接。

14.作为优选,所述第一电机为步进电机。

15.作为优选,所述底板为不锈钢材质。

16.作为优选,所述推杆前后方向连接长度可调。

17.作为优选,所述第一传感器为红外线传感器。

18.作为优选,所述顶升组件包括水平设置在底板下方的顶升板,所述顶升板和底板之间竖向设置有第二气缸,所述第二气缸的缸体设置在底板的底部,所述顶升板设置在第二气缸的伸缩端,所述顶升板的顶部呈矩阵设置有四个导杆,所述导杆竖向活动穿设在底板上,所述导杆的顶端设置在轨道板的底部,所述顶升板上设置有两个第三传感器,所述第二气缸与第三传感器连接。

19.作为优选,升降组件包括竖向设置的第二丝杆,所述底板的底部设置有第二电机,所述第二电机与第二丝杆连接,所述托板与第二丝杆螺纹连接。

20.作为优选,所述托板的顶部设置有防滑纹。

21.作为优选,检测步为:将装有产品的料盒放置在托板上,且为了便于检测,相邻两个料盒内的产品前后反向放置,第一电机启动,使第一丝杆转动,从而使滑块在第一丝杆上向着靠近移动板反向移动,滑块的移动通过移动杆带动推杆同步移动,从而使推杆推动料盒中的一个产品移动至升降板的下方,底板上还设置有控制器,当移动杆移动至限位传感器时,限位传感器接收信号并传递至控制器,控制器控制第一电机停止运行,随后再控制第一电机使第一丝杆反向移动,从而使滑块反向移动实现复位,而滑块的复位则可以带动推杆复位,之后,控制器再控制第二电机启动设定时间,使第二丝杆转动,从而可以使托板下降设定距离,便于推杆继续推动产品,而产品移动至升降板下方后,控制器控制第一气缸驱动升降板下降,当升降板下降至一定距离后,第二传感器无法接收信号,此时控制器则控制气缸停止驱动升降板下降,升降板的下降带动第一探针和第二探针同步下降,并时第一探针和第二探针插入产品上设置的定位孔内,当产品上的定位孔加工方向错误或未加工时,则第一探针被顶起并使第一传感器检测到信号,则判定产品不合格,反之,第一传感器无法检测到信号,则判定产品合格,检测完毕后,控制器控制直线模组启动,使移动板向着远离推杆方向移动,从而通过第一探针带动产品移动至料架上,之后,控制器控制第一气缸驱动升降板上实现复位,再控制直线模组驱动移动板反向移动实现复位即可,而产品位于料架上后,控制器控制第二气缸驱动顶升板上升,当顶升板的上升高度使第三传感器检测信号后,顶升板停止上升,且顶升板的上升通过导杆带动轨道板上升,同时还控制加热棒通电产生热量,对产品进行预热设定时间,预热完毕后,控制器则控制第二气缸驱动顶升板下降实现复位。

22.与现有技术相比,本发明的优点在于:

23.本发明一种半导体方向检测及预热装置,其可以实现对产品的自动检测,降低了

工人的劳动强度,提高了检测效率,降低了生产成本,而且,该装置可以将检测与预热实现一体化,则可以进一步提高工作效率。

附图说明

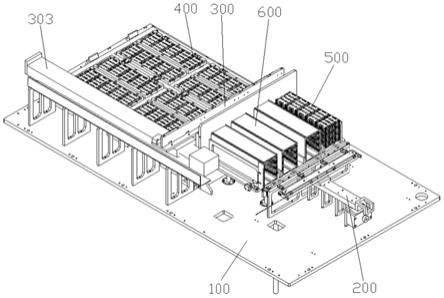

24.图1为本发明一种半导体方向检测及预热装置的结构示意图立体图;

25.图2为本发明一种半导体方向检测及预热装置的正视图;

26.图3为本发明一种半导体方向检测及预热装置的左视图;

27.图4为本发明一种半导体方向检测及预热装置的右视图;

28.图5为本发明一种半导体方向检测及预热装置的俯视图;

29.图6为检测机构的结构示意图;

30.图7为检测机构的立体图;

31.图8为轨道板的结构示意图;

32.图9为轨道板的侧视图;

33.图10为料架的结构示意图;

34.图11为产品的结构示意图;

35.图12为图3的a部放大图;

36.图13为顶升组件的立体图。

37.其中:底板100,推料机构200,移动杆201,托板202,升降组件203,第二丝杆203.1,第二电机203.2,限位传感器204,推动组件205,推杆205.1,移动组件206,第一丝杆206.1,第一电机206.2,滑块206.3,检测机构300,移动板301,升降板302,直线模组303,第一传感器304,检测组件305,检测单元305.1,第二传感器305.11,第一探针305.12,第二探针305.13,第一气缸305.14,预热机构400,顶升组件401,顶升板401.1,第二气缸401.2,导杆401.3,第三传感器401.4,预热组件402,轨道板402.1,加热棒402.2,料架402.3,产品500,料盒600,,控制器700。

具体实施方式

38.如图1-13所示,本实施例中的一种半导体方向检测及预热装置,包括底板100、推料机构200、检测机构300和预热机构400,所述推料机构200、检测机构300和预热机构400自前至后依次布置;

39.所述推料机构200包括移动杆201和托板202,所述托板202水平设置,所述托板202的底部设置有升降组件203,所述移动杆201水平设置在托板202的远离检测机构300的一侧,所述移动杆201垂直于前后方向布置,所述移动杆201上设置有限位传感器204和多组推动组件205,所述推动组件205为偶数个,各推动组件205呈条状均匀设置在移动杆201的靠近检测机构300的一侧,所述移动杆201的另一侧设置有移动组件206,所述移动组件206驱动移动杆201前后移动;

40.所述推动组件205包括两个推杆205.1,两个推杆205.1呈条状可拆卸设置在移动杆201的靠近检测机构300的一侧;

41.所述检测机构300包括移动板301和升降板302,述升降板302水平设置在移动板301的下方,所述移动板301上设置有直线模组303,所述直线模组303驱动移动板301前后移

动,所述升降板302上设置有第一传感器304和多组检测组件305,所述检测组件305与推动组件205一一对应;

42.所述检测组件305包括两个对称设置的检测单元305.1,所述检测单元305.1与推杆205.1一一对应;

43.所述检测单元305.1包括第二传感器305.11、第一探针305.12和两个第二探针305.13,所述第一探针305.12和第二探针305.13均竖向活动穿设在升降板302上,所述第二探针305.13位于第一传感器304的下方,所述第二传感器305.11设置在移动板301上,所述移动板301上设置有竖向布置的第一气缸305.14,所述第一气缸305.14与第二传感器305.11连接,所述第一气缸305.14的缸体设置在移动板301的底部,所述升降板302设置在第一气缸305.14的伸缩端;

44.所述预热机构400包括顶升组件401和预热组件402,所述顶升组件401设置在底板100的底部,所述顶升组件401与预热组件402连接;

45.所述预热组件402包括轨道板402.1,所述轨道板402.1的底部设置有多个加热棒,所述轨道板402.1的上方设置有料架402.3。

46.将装有产品500的料盒600放置在托板202上,且为了便于检测,相邻两个料盒600内的产品500前后反向放置,第一电机206.2启动,使第一丝杆206.1转动,从而可以使滑块206.3在第一丝杆206.1上向着靠近移动板301反向移动,滑块206.3的移动通过移动杆201带动推杆205.1同步移动,从而可以使推杆205.1推动料盒600中的一个产品500移动至升降板302的下方,这里,实际上该装置上还设置有控制器700,当移动杆201移动至限位传感器204时,限位传感器204接收信号并传递至控制器700,控制器700控制第一电机206.2停止运行,随后再控制第一电机206.2使第一丝杆206.1反向移动,从而可以使滑块206.3反向移动实现复位,而滑块206.3的复位则可以带动推杆205.1复位,之后,控制器700再控制第二电机203.2启动设定时间,使第二丝杆203.1转动,从而可以使托板202下降设定距离,便于推杆205.1继续推动产品500,而产品500移动至升降板302下方后,控制器700控制第一气缸305.14驱动升降板302下降,当升降板302下降至一定距离后,第二传感器305.11无法接收信号,此时控制器700则控制气缸停止驱动升降板302下降,升降板302的下降带动第一探针305.12和第二探针305.13同步下降,并时第一探针305.12和第二探针305.13插入产品500上设置的定位孔内,当产品500上的定位孔加工方向错误或未加工时,则第一探针305.12被顶起并使第一传感器304检测到信号,此时,则判定产品500不合格,反之,第一传感器304无法检测到信号,则判定产品500合格,检测完毕后,控制器700控制直线模组303启动,使移动板301向着远离推杆205.1方向移动,从而可以通过第一探针305.12带动产品500移动至料架402.3上,之后,控制器700控制第一气缸305.14驱动升降板302上实现复位,再控制直线模组303驱动移动板301反向移动实现复位即可,而产品500位于料架402.3上后,控制器700控制第二气缸401.2驱动顶升板401.1上升,当顶升板401.1的上升高度可以使第三传感器401.4检测信号后,顶升板401.1停止上升,且顶升板401.1的上升通过导杆401.3带动轨道板402.1上升,同时还控制加热棒通电产生热量,对产品500进行预热设定时间,预热完毕后,控制器700则控制第二气缸401.2驱动顶升板401.1下降实现复位即可,防止轨道板402.1与产品500之间距离过小时,移动产品500过程中发生烫伤。

47.作为优选,所述移动组件206包括平行于前后方向的第一丝杆206.1,所述第一丝

杆206.1通过第一电机206.2驱动,所述第一丝杆206.1上螺纹连接有滑块206.3,所述滑块206.3与移动杆201连接,所述第一电机206.2与限位传感器204连接。

48.作为优选,所述第一电机206.2为步进电机。

49.作为优选,所述底板100为不锈钢材质。

50.作为优选,所述推杆205.1前后方向连接长度可调。

51.作为优选,所述第一传感器304为红外线传感器。

52.作为优选,所述顶升组件401包括水平设置在底板100下方的顶升板401.1,所述顶升板401.1和底板100之间竖向设置有第二气缸401.2,所述第二气缸401.2的缸体设置在底板100的底部,所述顶升板401.1设置在第二气缸401.2的伸缩端,所述顶升板401.1的顶部呈矩阵设置有四个导杆401.3,所述导杆401.3竖向活动穿设在底板100上,所述导杆401.3的顶端设置在轨道板402.1的底部,所述顶升板401.1上设置有两个第三传感器401.4,所述第二气缸401.2与第三传感器401.4连接。

53.作为优选,升降组件203包括竖向设置的第二丝杆203.1,所述底板100的底部设置有第二电机203.2,所述第二电机203.2与第二丝杆203.1连接,所述托板202与第二丝杆203.1螺纹连接。

54.作为优选,所述托板202的顶部设置有防滑纹。

55.作为优选,检测步骤为:将装有产品500的料盒600放置在托板202上,且为了便于检测,相邻两个料盒600内的产品500前后反向放置,第一电机206.2启动,使第一丝杆206.1转动,从而使滑块206.3在第一丝杆206.1上向着靠近移动板301反向移动,滑块206.3的移动通过移动杆201带动推杆205.1同步移动,从而使推杆205.1推动料盒600中的一个产品500移动至升降板302的下方,底板100上还设置有控制器700,当移动杆201移动至限位传感器204时,限位传感器204接收信号并传递至控制器700,控制器700控制第一电机206.2停止运行,随后再控制第一电机206.2使第一丝杆206.1反向移动,从而使滑块206.3反向移动实现复位,而滑块206.3的复位则可以带动推杆205.1复位,之后,控制器700再控制第二电机203.2启动设定时间,使第二丝杆203.1转动,从而可以使托板202下降设定距离,便于推杆205.1继续推动产品500,而产品500移动至升降板302下方后,控制器700控制第一气缸305.14驱动升降板302下降,当升降板302下降至一定距离后,第二传感器305.11无法接收信号,此时控制器700则控制气缸停止驱动升降板302下降,升降板302的下降带动第一探针305.12和第二探针305.13同步下降,并时第一探针305.12和第二探针305.13插入产品500上设置的定位孔内,当产品500上的定位孔加工方向错误或未加工时,则第一探针305.12被顶起并使第一传感器304检测到信号,则判定产品500不合格,反之,第一传感器304无法检测到信号,则判定产品500合格,检测完毕后,控制器700控制直线模组303启动,使移动板301向着远离推杆205.1方向移动,从而通过第一探针305.12带动产品500移动至料架402.3上,之后,控制器700控制第一气缸305.14驱动升降板302上实现复位,再控制直线模组303驱动移动板301反向移动实现复位即可,而产品500位于料架402.3上后,控制器700控制第二气缸401.2驱动顶升板401.1上升,当顶升板401.1的上升高度使第三传感器401.4检测信号后,顶升板401.1停止上升,且顶升板401.1的上升通过导杆401.3带动轨道板402.1上升,同时还控制加热棒通电产生热量,对产品500进行预热设定时间,预热完毕后,控制器700则控制第二气缸401.2驱动顶升板401.1下降实现复位。。

56.除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1