一种用于高强钢制件延迟开裂性能的原位测试装置及测试方法与流程

本发明涉及检测领域,特别涉及到一种用于高强钢制件延迟开裂性能的原位测试装置及原位测试方法。

背景技术:

1、轻量化材料的出现对汽车工业的可持续性发展具有重要意义,它不仅关系到车辆的节能、减排、安全、成本等诸多方面,而且汽车轻量化材料的应用对世界能源、自然资源和环境保护具有深刻的影响,已成为汽车材料技术发展的主导方向。欧美和日本各大汽车厂商一直致力于车身骨架结构高强度、轻量化的改进,以高强钢和先进高强钢为主的高强度材料,已经体现出降低汽车重量而节能的巨大潜力,高强度钢已广泛应用于汽车车身、底盘、悬架、转向结构等汽车零部件。但是随着钢板强度的提高,特别是当钢板的抗拉强度超过800mpa以上,钢板的延迟开裂敏感性也变得明显。随着汽车轻量化进程的推进,高强钢需要进行愈加复杂的成形过程。由于高强钢的塑性性能较差,采用冷成形时易在变形区发生开裂和起皱现象,且回弹难以控制。而高强钢在高温下强度低、塑性好和回弹量小,成为高强钢加工的趋势。在高温下加工因淬火液的存在导致延迟开裂问题更加突出,如热冲压工艺的露点问题及热辊弯工艺的直接淬火等。再加上高强钢在实际的服役过程中需要承受复杂环境的侵害,特别是酸性介质,因此高强钢的延迟开裂性能的优劣对其应用和推广至关重要。

2、对于延迟开裂的情况而言,裂纹一经产生,由于裂纹尖端容易形成应力集中,很容易造成裂纹的扩展,从而造成制件的最终失效。由此可见,启裂位置信息的获取对于分析裂纹形成机制尤为必要。目前对于高强钢制件延迟开裂性能的评价方法不统一,各研发机构和汽车厂都是按照各自约定的试验方法进行试验,最主要的方法是将制件置于酸性介质中,每隔一段时间取出制件观察其裂纹出现与否及拍一些照片,并记录当时的ph值及温度等,但测试的持续时间及酸液的更换与否及频次各不相同。上述方法虽然可以一定程度上反映裂纹扩展的整体趋势,但对于影响测试结果的ph值及温度无法实时监测及调整,无法原位观测裂纹形成与扩展,对于裂纹的启裂位置及扩展路径的判断易出现误差,特别是对于同时包含多个特征区域的成形部位,因此无法通过分析残余应力、组织及元素分布等特征对比,探究延迟开裂过程中裂纹产生的关联机制及具体表征。

3、在现有技术中,中国专利授权公告号为cn208420545u,授权公告日为2019年01月22日的实用新型专利,公开了一种汽车钢板应力环延迟开裂试验自动监测装置,能精确测量开裂和断裂的载荷及时间,但其仍存在以下缺陷:1、不能精确测量启裂的位置;2、不能精确测量裂纹扩展路径。中国专利授权公告号为cn208366717u,授权公告日为2019年01月11日的实用新型专利,公开了一种汽车钢板弯梁延迟开裂试验自动监测装置,实现了对三点加载卡具的中间加载点的载荷监测,加装测力传感器得到试样开裂精确时间和试样断裂精确时间,但其仍存在以下缺陷:1、不能精确测量启裂的位置;2、不能精确测量裂纹扩展路径。

技术实现思路

1、本发明的目的在于克服上述现有技术存在的不足,提供一种用于高强钢制件延迟开裂性能的原位测试装置及原位测试方法。本发明的装置和方法用于对高强钢制件的原位测试,用于获取试验要求的环境下高强钢制件延迟开裂试验中的启裂位置、裂纹长度及裂纹扩展路径等信息,为揭示高强钢制件延迟开裂的内在机制及具体表征提供数据支撑和理论依据,要求整个检测过程操作简单和高效。

2、为了达到上述发明目的,本发明专利提供的技术方案如下:

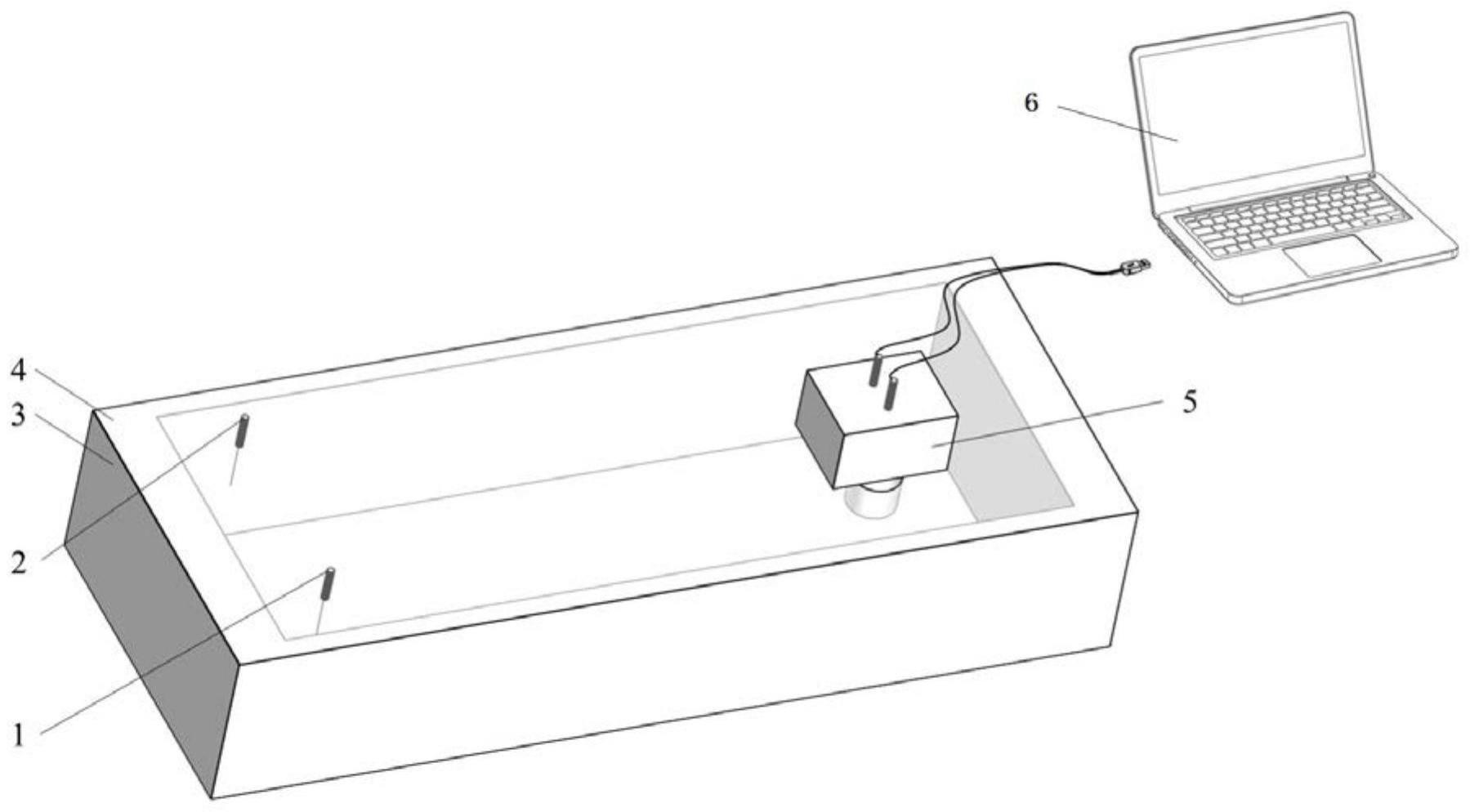

3、本发明首先提供了一种用于高强钢制件延迟开裂性能的原位测试装置,该原位测试装置结构上包括有测试槽、ph计、温度计、监控记录仪和计算机,所述的测试槽内容纳有酸性溶液,所述的高强钢制件放置于所述的测试槽的酸性溶液中,所述的ph计和温度计插入至所述的测试槽中,该ph计和温度计的测量端均浸入至所述的酸性溶液中,所述监控记录仪的摄像头对准高强钢制件的需观察部位并通过标准测量尺进行尺寸标定,所述的ph计、温度计和监控记录仪分别通过数据线连接至所述的计算机的usb接口;

4、在所述计算机中设有监控记录仪控制软件和数据管理工具软件,所述的监控记录仪控制软件控制设置监控记录仪的拍摄频率和拍摄分辨率,在所述的监控记录仪控制软件中还设有对所拍摄表面形貌照片进行测量的十字线发生器,通过计算机屏幕显示观察裂纹形貌,通过鼠标移动计算机屏幕显示的十字线发生器测量裂纹长度,所述的数据管理工具软件关联所述ph计和温度计,该数据管理工具软件中设置有酸碱度和温度信息的采集模块和实时输出的观察模块,采集模块中设置采样点的频率,观察模块实时显示及观察酸碱度和温度,并根据观察结果对测试的酸碱度和温度等环境进行调整。

5、在本发明用于高强钢制件延迟开裂性能的原位测试装置中,作为需要进行原位开裂性能测试的对象,所述的高强钢制件所使用的高强钢为包含dp双相钢、twip孪晶诱导塑性钢、qp淬火延性钢、ms马氏体钢和phs热冲压钢在内的汽车用高强钢,其抗拉强度均在800mpa以上。在本发明用于高强钢制件延迟开裂性能的原位测试装置中,所述的酸性溶液的浓度为0.01~0.1mol/l。

6、在本发明用于高强钢制件延迟开裂性能的原位测试装置中,所述的酸性溶液为包含盐酸、硫酸在内的可提供h+环境的溶液。

7、在本发明用于高强钢制件延迟开裂性能的原位测试装置中,所述的酸性溶液体积/测试制件质量比为5.0~7.0ml/g,这里的测试制件即测试用的高强钢制件。

8、在本发明用于高强钢制件延迟开裂性能的原位测试装置中,所述监控记录仪带有ccd摄像头,其放大倍数范围为10-1000倍。

9、在本发明用于高强钢制件延迟开裂性能的原位测试装置中,在所述的测试槽上还设有保护盖,为了便于观察该保护盖为透明材质制成。

10、本发明还提供了一种用于高强钢制件延迟开裂性能测试的原位测试方法,该原位测试方法的具体步骤为:

11、第一步,取待测试的高强钢制件,用棉纱依次沾取脱脂剂和酒精擦拭作为试样的高强钢制件的表面,去除高强钢制件表面的油污并吹干,备用;

12、第二步,将所述的高强钢制件放置于原位测试装置上清洗干净的测试槽中;

13、第三步,将所述的ph计、温度计及监控记录仪置于测试槽上的合适位置,所述的ph计和温度计插入至所述的测试槽中,监控记录仪的摄像头靠近需要进行原位观察的高强钢制件;

14、第四步,将所述ph计和温度计分别通过usb接头与计算机连接,在计算机上打开数据管理工具软件,分别关联所述的ph计和温度计,设置好采样点的间隔时间;

15、第五步,将所述的监控记录仪通过usb接头与计算机连接,将摄像头对准需要原位观察的高强钢制件上的观测位置,在计算机上启动监控记录仪软件,并根据测试需要放大和缩小观测区域,采用标准测量尺进行尺寸标定,并在所述的监控记录仪软件中设置所述监控记录仪的拍摄频率及拍摄的分辨率;

16、第六步,制备浓度为0.01~0.1mol/l酸性溶液,使得酸性溶液体积/测试制件质量比为5.0~7.0ml/g,并采用蠕动泵将所述的酸性溶液泵送至所述的测试槽内,使所述ph计和温度计的测量端均浸入至所述的酸性溶液中;

17、第七步,开始延迟开裂试验,通过计算机内的监控记录仪控制软件控制所述的监控记录仪进行实时监控记录,通过数据管理工具软件分别控制ph计和温度计进行实时数据采样;

18、第八步,在延迟开裂试验过程中,根据数据管理工具软件监控的实时ph值和温度情况,及时更换酸液及控制温度,确保测试环境要求的酸碱度和温度处在设定的数值范围内;

19、第九步,在延迟开裂试验要求的ph值和温度的测试环境下,将高强钢制件在延迟开裂试验中通过监控记录仪得到的启裂位置、裂纹长度及裂纹扩展路径与时间的匹配对应关系信息并记录;

20、第十步,测量并分析所述监控记录仪控制软件获得的裂纹信息,获得的裂纹信息数据为高强钢制件组织调控与力学性能关联机制以及具体表征的诠释提供理论依据与研究基础。

21、所述的酸性溶液为包含盐酸、硫酸在内的可提供h+环境的溶液,所述的酸性溶液的优选浓度为0.01~0.1mol/l。

22、所述计算机上数据管理工具软件获得ph计和温度计数据的处理过程如下:

23、将ph计和温度计插入至所述的测试槽中,所述的ph计和温度计的测量端均浸入至所述的酸性溶液中,并分别通过数据线连接至所述的计算机的usb接口,打开数据管理工具软件界面,点击采集,选择数据格式float 43 21和设置地址列表可以关联上ph计和温度计,即确定采集ph计和温度计上酸碱度和温度信息的采集模块和实时输出的观察模块,设置采样点的频率,点击开始采样,即可实时显示及观察。根据观察结果对测试的酸碱度和温度等环境进行调整,通过更换酸液调整酸碱度及通过冷却方式降低温度,保证测试在规定的环境中进行。

24、所述计算机上数据管理工具软件监控记录仪软件获得实时监控数据的处理过程如下:

25、将监控记录仪的摄像头对准高强钢制件的需观察部位并通过标准测量尺进行尺寸标定,并将监控记录仪通过数据线连接至所述的计算机的usb接口,打开监控记录仪控制软件界面,点击设置窗口,设置监控记录仪的拍摄频率和拍摄分辨率,点击开始拍摄,在所述的监控记录仪控制软件中还设有对所拍摄表面形貌照片进行测量的十字线发生器,通过计算机屏幕显示及鼠标移动十字线发生器可实时测量裂纹长度及观察裂纹形貌。

26、基于上述原位测试装置和测试方法,本发明的技术方案与现有技术相比,具有如下技术优点:

27、1.本发明提供了一种用于高强钢制件延迟开裂性能的原位测试装置,通过硬件和软件组合实现了ph值及温度数据采集及监控,并根据监控的数据及时调整在规定的测试环境中温度和酸碱度,通过监控记录仪对制件特定位置的裂纹形成、长度及扩展情况进行原位及实时记录,获取试验要求的环境下高强钢制件延迟开裂试验中的启裂位置、裂纹长度及裂纹扩展路径等信息,为揭示高强钢制件延迟开裂的内在机制及具体表征提供数据支撑和理论依据。

28、2.本发明的装置和方法通过原位测量和可视化,解决了传统测试只能观察结果,无法直接观测过程的难题,可实现在线测量裂纹长度,实时观测裂纹扩展路径。

29、3.本发明的装置和方法通过ph计及温度计的数据采集及实时监控,实现测试的酸碱度和温度等影响测试环境因素的量的表征,使测试的持续时间及酸液的更换与否及频次实现标准化及统一性,实现高强钢制件延迟开裂性能的评价方法的统一及测试结果的可比性。

- 还没有人留言评论。精彩留言会获得点赞!