一种用于发动机保护元件的性能检测系统、方法及设备与流程

1.本发明涉及产品电气性能检测技术领域,尤其涉及一种用于发动机保护元件的性能检测系统、检测方法及检测设备。

背景技术:

2.传统的用于检测产品是否合格的方法主要是通过人工主观判断的,包括通过人工观察来判断产品是否合格等。传统的检测方法存在检测效率较低、外界因素影响较大、无法量化检测标准等弊端,且由于每个人的感知存在差异从而导致判断标准会有差别,致使不良品流入客户端产生不良影响。

3.因此,亟需提出一种新的技术方案来解决传统检测方法带来的弊端,提出一种更科学、更直观、减少人工干预,且可以统一检测标准的产品性能检测方法。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种用于发动机保护元件的性能检测系统,采用的技术方案具体如下:

5.一种用于发动机保护元件的性能检测系统,其包括:

6.被测元件;

7.信号采集器,其被配置的与所述被测元件相连,实现对所述被测元件的性能参数信号的实时采集;

8.控制器,其被配置的与所述信号采集器相连,且自所述信号采集器接收所述性能参数信号,并对所述性能参数信号进行处理,处理后的所述性能参数信号被输出为表征所述被测元件的电气性能的实测曲线;以及

9.外部设备,其被配置的与所述控制器相连,所述外部设备具有显示器;

10.其中,所述信号采集器包括传感器;

11.所述控制器包括处理单元和存储单元,所述存储单元内存储有与所述被测元件对应的电气性能的标准曲线,所述处理单元根据对所述实测曲线和所述标准曲线的比较处理结果,于所述显示器上显示被测元件的合格状态,且将所述实测曲线和所述标准曲线显示在所述显示器上。

12.上述技术方案中进一步的,所述被测元件包括安装在汽车发动机上用以实现对温度的监测的保护元件;当所述被测元件被置于拟态环境中时,所述信号采集器实时监测所述被测元件的性能参数信号,所述拟态环境为人为模拟的与所述被测元件的实际工作环境一致的工作环境。

13.进一步的,所述标准曲线具有允许偏差范围,若所述实测曲线在所述标准曲线的允许偏差范围之内,则所述被测元件合格;若所述实测曲线在所述标准曲线的允许偏差范围之外,则所述被测元件不合格。

14.进一步的,所述保护元件包括基座、安装在所述基座上的第一电极片、第二电极片

和碟片,所述第一电极片与所述第二电极片相对设置,所述碟片设置在所述第一电极片与所述第二电极片之间,所述第二电极片面向所述碟片的表面上设置有凸点和导电触点,所述第一电极片面向所述碟片的表面上设置有导电触点,所述第一电极片上的导电触点和所述第二电极片上的导电触点在低温状态下相互抵接,或在高温状态下相互分离。

15.进一步的,所述碟片在受热条件下朝向所述第二电极片翻转,以使得所述碟片的一端与所述凸点抵触的瞬间实现两个导电触点的相互分离;所述碟片在冷却条件下自与所述第二电极片抵触的状态复位,以实现两个导电触点的相互抵接。

16.进一步的,所述信号采集器包括温度传感器和电流传感器,所述温度传感器被配置对所述碟片的温度信号进行实时采集,所述电流传感器被配置的对所述保护元件的电流信号的实时采集。

17.进一步的,所述控制器包括可编程逻辑控制器,所述温度信号被所述可编程逻辑控制器处理为温度数据信号后以连续温度曲线形式显示在所述显示器上,且所述电流信号被所述可编程逻辑控制器处理为电流数据信号后以连续电流曲线形式显示在所述显示器上。

18.进一步的,所述可编程逻辑控制器内存储有与所述保护元件的温度变化曲线对应的标准电流变化曲线,当所述保护元件的温度数值达到预定温度值时,若所述保护元件的电流变化曲线在所述标准电流变化曲线的允许偏差范围内,则所述保护元件的电气性能合格。

19.进一步的,所述被测元件包括电,所述信号采集器包括温度传感器;所述电阻在通电加压状态下产生热量,所述温度传感器的探头实时监测所述电阻的温度信号,且将所述温度信号发送至所述控制器中。

20.进一步的,所述控制器包括可编程逻辑控制器,所述可编程逻辑控制器具有多个功能单元,所述温度信号被所述可编程逻辑控制器处理为温度数值信号后以连续温度曲线形式显示在所述显示器上;所述电阻的通电电压值达到预定电压值后,所述显示屏上的实测温度曲线在标准温度曲线的允许偏差范围内,所述电阻的电气性能合格。

21.进一步的,所述被测元件包括电容,所述信号采集器包括电流传感器;所述电容在通电加压状态下具有工作电流,所述电流传感器的探头实时监测所述电容的电流信号,且将所述电流信号发送至所述控制器中。

22.进一步的,所述控制器包括可编程逻辑控制器,所述可编程逻辑控制器具有多个功能单元,所述电流信号被所述可编程逻辑控制器处理为电流数值信号后以连续电流曲线形式显示在所述显示器上;所述电容的通电电压值达到预定电压值后,所述显示屏上的实测电流曲线在标准电流曲线的允许偏差范围内,所述电容的电气性能合格。

23.进一步的,所述可编程逻辑控制器包括信号调理单元、模数转换单元和中央处理单元,所述信号调理单元包括振荡滤波模块和检测放大模块,自所述信号采集器发出的表征所述被测元件的性能参数的模拟量信号被所述振荡滤波模块进行振荡滤波处理后再被发送至所述检测放大模块进行信号放大处理,被放大的模拟量信号被所述模数转换单元转换为表征所述被测元件的性能参数的数值信号,所述数值信号被所述中央处理单元接收并处理。

24.进一步的,所述中央处理单元包括逻辑运算模块、时钟模块、存储模块、通讯模块

和输出模块,所述存储模块内储存有与被测元件对应的电气性能标准曲线,以及与所述电气性能标准曲线对应的允许偏差范围,所述时钟模块被配置的实时记录所述模拟量信号的接收时间,所述通讯模块被配置的实现所述可编程逻辑控制器内各个功能单元间的信息交互,且被配置的实现所述信息采集器与所述可编程逻辑控制器间的信息交互。

25.进一步的,所述逻辑运算模块被配置的实现将所述数值信号与所述允许偏差范围内的标准曲线进行数值对比,且根据对比结果确定所述被测元件的合格状态,所述输出模块被配置的实现所述合格状态、允许偏差范围内的所述标准曲线,以及被测元件的实测曲线在所述显示器上的显示。

26.进一步的,自所述信息采集器实时采集得到的表征所述被测元件的电气性能参数的模拟量信号,被所述控制器处理为表征所述被测元件的电气性能参数的数字量信号,且所述数字量信号以连续的波形曲线的形式显示在显示器上。

27.基于上述的用于发动机保护元件的性能检测系统,本发明还提供一种用于发动机保护元件的性能检测方法,其包括:

28.提供被测元件,根据所述被测元件的工作实况模拟所述被测元件的电气性能检测条件;

29.提供信息采集器,通过所述信息采集器实时监测所述被测元件在电气性能检测条件下的性能参数信号;

30.提供控制器,所述控制器内存储有与所述被测元件的电气性能对应的标准曲线,通过所述控制器对所述性能参数信号进行逻辑运算处理,且在处理完成后以电气性能实测曲线的形式输出,所述控制器将所述实测曲线与所述标准曲线进行比较处理后根据处理结果于所述显示器上显示被测元件的合格状态,且将所述实测曲线和所述标准曲线显示在所述显示器上。

31.上述技术方案进一步的,所述被测元件包括安装在汽车发动机上用以实现对温度的监测的保护元件,根据所述保护元件的工作环境模拟所述保护元件的电气性能检测条件。

32.进一步的,所述信息采集器包括温度传感器和电流传感器,所述温度传感器被配置对所述保护元件的温度信号进行实时采集,所述电流传感器被配置的对所述保护元件的电流信号的实时采。

33.进一步的,所述控制器包括可编程逻辑控制器,所述温度信号被所述可编程逻辑控制器处理为温度数据信号后以连续温度曲线形式显示在所述显示器上,且所述电流信号被所述可编程逻辑控制器处理为电流数据信号后以连续电流曲线形式显示在所述显示器上。

34.进一步的,所述可编程逻辑控制器内存储有与所述保护元件的温度变化曲线对应的标准电流变化曲线,当所述保护元件的温度数值达到预定温度值时,若所述保护元件的电流变化曲线在所述标准电流变化曲线的允许偏差范围内,则所述保护元件的电气性能合格。

35.基于上述提供的一种用于发动机保护元件性能检测系统,本发明还提供一种用于发动机保护元件性能检测的设备,该设备不仅包括上述的用于发动机保护元件的性能检测系统,其还包括检测工位,所述检测工位被配置的安置被测元件,所述检测工位上安装有信

号采集器,所述信号采集器与控制器相连。

36.与现有技术相比,本发明提供的用于发动机保护元件的性能检测系统构建了一种自动化标准检测平台,替代了传统的人工主观检测,使得检测方式科学统一、便于管理,且减少人工干预降低了人工误差及人工成本,使得检测结果更精确,且以曲线的形式显示实时参数状态可用以分析获知产品的不良原因。

37.进一步的,传统检测方法存在检测效率较低、外界因素影响较大、无法量化检测标准等弊端,且由于每个人的感知存在差异必然会导致判断标准会有差别,致使不良品流入客户端产生不良影响,而本发明提出的监测系统可以实现自动化检测,高效可靠的筛选出不良品,减少在筛选过程中浪费的人力及时间,规范化筛选标准,使整个检测流程变得更加严谨,减少不良品流入市场,进而提升制造企业产品检测效率,节约人工成本,提升企业竞争力。

附图说明

38.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

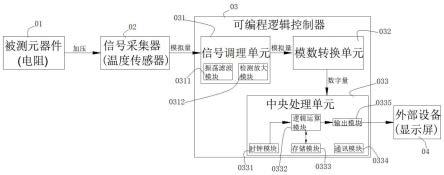

39.图1是本发明所述用于发动机保护元件的性能检测系统在一种实施例中的原理框图;

40.图2是在一种实施例中本发明所述保护元件的立体结构示意图;

41.图3是图2所示保护元件的结构分解示意图;

42.图4是实施例3中一种发动机保护元件为合格品时,该保护元件在受热断开时的电弧波形曲线,可见为下降曲线;

43.图5是实施例3中一种发动机保护元件为合格品时,该元件在受热断开时的电弧波形曲线,可见为上升曲线;

44.图6是实施例3中一种发动机保护元件为不良品时,该元件在受热断开时的电弧波形曲线,可见为下降曲线;

45.图7是实施例3中一种发动机保护元件为不良品时,该元件在冷却闭合时的电弧波形曲线,可见为上升曲线。

46.其中,01-被测元件;

47.02-信号采集器;

48.03-可编程逻辑控制器、031-信号调理单元、0311-振荡滤波模块、0312-检测放大模块、032-模数转换单元、033-中央处理单元、0331-时钟模块、0332-逻辑运算模块、0333-存储模块、0334-通讯模块、0335-输出模块;

49.04-外部设备;

50.05-保护元件、051-基座、052-第一电极片、0521-第一电极片上的导电触点、053-第二电极片、0531-凸点、0532-第二电极片上的导电触点、054-碟片。

具体实施方式

51.下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.在本发明的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

53.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

54.下面结合附图与实施例进一步说明本发明要旨。

55.实施例1

56.传统的用于检测产品是否合格的方法主要是通过人工主观判断的,包括通过人工观察来判断产品是否合格等,这种检测方法检测效率较低、判断标准难以统一、无法量化,因此使得产品检测效率低、准确率低。为了解决上述问题,本发明提供一种用于发动机保护元件的电气性能检测系统及检测方法,旨在通过该检测系统和检测方法统一检测标准、减少人工参与,且提升检测效率与检测准确性。

57.本发明提出的用于发动机保护元件的电气性能检测系统具体如下:

58.参见图1,为发明所述电气性能检测系统的一种原理框图,由图1可知,该检测系统包括被测元件01、信号采集器02、控制器和外部设备04,其中被测元件01即为待检测的产品,而信号采集器02即为实时采集被测元件01的性能参数信号的信号采集装置,一般这种信号采集器02可以是根据采集信号类型外购的一种传感器,而控制器则需与该传感器无线信号连接或者有线连接,控制器自该信号采集器02接收性能参数信号,并对该性能参数信号进行处理,处理后的该性能参数信号被输出为表征所述被测元件01的电气性能的实测曲线。而外部设备04则被配置的与所述控制器相连,所述外部设备04具有显示器。

59.上述技术方案中最主要的组件为控制器,该控制器用于对接收的信号的处理输出,因此,检测系统的实现主要依赖于控制器的分析处理。在一种实施例中,该控制器可以包括处理单元和存储单元,所述存储单元内存储有与所述被测元件01对应的电气性能的标准曲线,所述处理单元根据对所述实测曲线和所述标准曲线的比较处理结果,于所述显示器上显示被测元件01的合格状态,且将所述实测曲线和所述标准曲线显示在所述显示器上。可见,本发明检测提供中的控制器承担了数据分析处理的功能,传统检测方法没有统一的检测标准,而本发明的控制器的检测标准却是统一的,其对信号的逻辑运算方法是统一的,即解决了现有检测方法中检测标准无法量化统一的问题。且进一步的,控制器可将被测元件的电气性能参数通过连续曲线的方式显示出来,通过与标准曲线的比较处理可直接得

到产品的合格状态,检测方法自动化,减少人工干预,提高了检测效率及检测准确度。

60.在一种实施例中,上述的标准曲线具有允许偏差范围,若所述实测曲线在所述标准曲线的允许偏差范围之内,则所述被测元件01合格;若所述实测曲线在所述标准曲线的允许偏差范围之外,则所述被测元件01不合格。因此,在自动化检测过程中可以根据产品的不同来设置对应的标准曲线及允许偏差范围,所有的实测参数都与同一个范围进行对比,检测标准统一。

61.在一种实施例中,所述被测元件01包括安装在汽车发动机上用以实现对温度的监测的保护元件05;当所述被测元件被置于拟态环境中时,所述信号采集器实时监测所述被测元件的性能参数信号,所述拟态环境为人为模拟的与所述被测元件的实际工作环境一致的工作环境。该保护元件05作为零部件应用于汽车发动机组件中,其可用于监测温度并自动报警以实现实时保护,该检测系统主要对该元件模拟实际应用场景检测该元件在极限条件下是否能正常工作,也可以看作是对元件的合格状态的提前检测,以免不良品流入客户端。

62.在一种实施例中,参见图2、3,本发明所述的保护元件05可以包括基座051、安装在所述基座051上的第一电极片052、第二电极片053和碟片054,所述第一电极片052与所述第二电极片053相对设置,所述碟片054设置在所述第一电极片052与所述第二电极片053之间,所述第二电极片053面向所述碟片054的表面上设置有凸点0531和导电触点,所述第一电极片052面向所述碟片054的表面上设置有导电触点,所述第一电极片052上的导电触点和所述第二电极片053上的导电触点在低温状态下相互抵接,或在高温状态下相互分离。

63.当碟片054在受热条件下时,碟片054朝向所述第二电极片053翻转,以使得所述碟片054的一端与所述凸点0531抵触的瞬间实现两个导电触点的相互分离;当碟片054在冷却条件下时,碟片054自与所述第二电极片053抵触的状态复位,以实现两个导电触点的相互抵接。

64.使用本发明所述的检测系统对上述的保护元件05进行性能检测时,所述信号采集器包括温度传感器和电流传感器,所述温度传感器被配置对所述碟片054的温度信号进行实时采集,所述电流传感器被配置的对所述保护元件05的电流信号的实时采集。进一步的,所述控制器包括可编程逻辑控制器,所述温度信号被所述可编程逻辑控制器处理为温度数据信号后以连续温度曲线形式显示在所述显示器上,且所述电流信号被所述可编程逻辑控制器处理为电流数据信号后以连续电流曲线形式显示在所述显示器上。

65.本实施例所述可编程逻辑控制器内存储有与所述保护元件05的温度变化曲线对应的标准电流变化曲线,当所述保护元件05的温度数值达到预定温度值时,若所述保护元件05的电流变化曲线在所述标准电流变化曲线的允许偏差范围内,则所述保护元件05的电气性能合格。

66.因此,本发明所述检测系统可以对保护元件05进行性能自动检测。

67.由上可知,本发明提供的检测系统可以通过检测对应温度下保护元件的电流变化的形式检测保护元件的合格状态,且将检测得到的数据以曲线形式展示出来,在该曲线数据的基础上可以对其进行数据分析,实现科学管控。

68.在一种实施例中,继续参见图1,本发明所述可编程逻辑控制器03可以包括信号调理单元031、模数转换单元032和中央处理单元033,所述信号调理单元031包括振荡滤波模

块0311和检测放大模块0312,自所述信号采集器02发出的表征所述被测元件01的性能参数的模拟量信号被所述振荡滤波模块0311进行振荡滤波处理后再被发送至所述检测放大模块0312进行信号放大处理,被放大的模拟量信号被所述模数转换单元032转换为表征所述被测元件01的性能参数的数值信号,所述数值信号被所述中央处理单元033接收并处理。

69.在一种实例中,所述中央处理单元033包括逻辑运算模块0332、时钟模块0331、存储模块0333、通讯模块0334和输出模块0335,所述存储模块0333内储存有与被测元件01对应的电气性能标准曲线,以及与所述电气性能标准曲线对应的允许偏差范围,所述时钟模块0331被配置的实时记录所述模拟量信号的接收时间,所述通讯模块0334被配置的实现所述可编程逻辑控制器03内各个功能单元间的信息交互,且被配置的实现所述信息采集器与所述可编程逻辑控制器03间的信息交互。

70.在一种实例中,所述逻辑运算模块0332被配置的实现将所述数值信号与所述允许偏差范围内的标准曲线进行数值对比,且根据对比结果确定所述被测元件01的合格状态,所述输出模块0335被配置的实现所述合格状态、允许偏差范围内的所述标准曲线,以及被测元件01的实测曲线在所述显示器上的显示。

71.本发明提供的检测系统通过信号采集器与控制器的配合实现了对产品的合格状态检测,代替了传统的低效率低准确度的人工检测方法,实现了检测高效自动化。

72.实施例2

73.本实施例通过本发明所述的用于发动机保护元件的性能检测系统来检测电阻、电容元件的合格状态。

74.在一种实施例中,所述被测元件01可以是电阻,电阻在通电加压状态下产生热量,因此,可通过检测加压状态下电阻的温度来判断电阻的合格状态(涉及欧姆定律和焦耳定律),此时则可使用温度传感器作为实时监测电阻温度的信号采集器02。

75.可将温度传感器的探头靠近所述被测电阻,为了减少外界干扰,最好控制环境稳定恒定,使得温度传感器的探头实时监测所述电阻的温度信号,且将所述温度信号发送至所述控制器中。

76.在一种实施例中,所述控制器可以是可编程逻辑控制器03(plc),为了使得控制器可以具有分析处理输出的多个功能,所述可编程逻辑控制器03具有多个功能单元,所述温度信号被所述可编程逻辑控制器03处理为温度数值信号后以连续温度曲线形式显示在所述显示器上。当所述电阻的通电电压值达到预定电压值后,所述显示屏上的实测温度曲线在标准温度曲线的允许偏差范围内,则所述电阻的电气性能合格,反之,则不合格。

77.在另一种实施例中,当被测元件01是电容时,可对电容通电加压,电容工作状态下具有工作电流,可以通过检测电容在持续加压的状态下的实时工作电流,当电压值达到预定电压值后,通过电流大小判断电容的合格状态。因此,可以使用电流传感器来检测电容的实时工作电流,电流传感器实时将电流信号发送至控制器中,通过控制器实现对电容的通过电流的分析输出。

78.在一种实施例中,所述的控制器可以是可编程逻辑控制器03即plc,为了实现控制器的分析处理输出功能,所述可编程逻辑控制器03具有多个功能单元,所述电流信号被所述可编程逻辑控制器03处理为电流数值信号后以连续电流曲线形式显示在所述显示器上;所述电容的通电电压值达到预定电压值后,若所述显示屏上的实测电流曲线在标准电流曲

线的允许偏差范围内,则所述电容的电气性能合格,反之,则不合格。

79.在一种实施例中,电容在通电后也会产生一定热量,但若过热则可能是通过电流过大的原因。因此,也可以使用温度传感器来检测电容的温度,类似实施例1中对电阻的检测方法。由此可见,对同一种类的被测物进行检测时,本发明所述的检测系统可以根据检测原理进行变通,系统适应性强。

80.本发明提出的检测系统的被测元件和信息采集器是相互关联的,与检测被测元件的检测方法也相互关联,比如,同样是检测电阻的合格状态,除了上述的用温度传感器检测电阻温度的方法,还可以通过电流传感器检测通过电阻的电流,或者通过电流传感器检测通过电阻的电流后,通过计算得到电阻的阻值,该步换算过程可写入控制器的逻辑运算程序中。因此,本发明提出的检测系统的具体组件可以根据检测原理进行适时变换,适应性强,可行性高。

81.实施例3

82.本发明提供的性能检测系统及检测方法还可以用在电弧检测技术中。电弧检测技术是一种检测物体在通断电瞬间所产生的电弧的技术,在不同的领域其实际应用也会有较大的差异。其可被用于检测产品的安全性能,比如:在特定环境、特定条件下,检测产品是否合格,筛选出不符合安全要求的产品可以提高产品的合格率,该电弧检测技术可以起到良好的检测效果完成筛选目标。

83.将本发明所述电气性能检测系统及检测方法应用在电弧检测技术中可以通过设备本身模拟达到产品检测的特定环境,再通过检测出现电弧时所产生的泄露电流来判断产品是否合格,并研究自动上下料与筛分技术,实现电弧检测全自动作业。

84.拟态电弧检测技术作为本实施例所述方案的实现关键,其包括:通过模拟产品检测环境,抓取产品在受热断开、冷却闭合整个过程中所产生的泄漏电流(即电弧),并通过模拟量模块将所产生的泄漏电流转换成0-20000相对应的数值(读取精度为0.1ms),最后编写plc程序及通过相关软件将连续读取出来的数值通过波形曲线图直观的展现出来,通过plc读取的数值及曲线可以准确的筛选出合格品,参见图4-7,在一种情况下该产品可以是实施例1中提到的保护元件。

85.上述的模拟产品检测环境,抓取产品在受热断开、冷却闭合整个过程中所产生的泄漏电流,即为本发明所述检测方法中为被测元件通电加压,再用传感器实时监测信号的手段。

86.上述的通过模拟量模块将所产生的泄漏电流转换成0-20000相对应的数值,即是通过本发明所述控制器的模数转换单元完成的。

87.上述的编写plc程序及通过相关软件将连续读取出来的数值通过波形曲线图直观的展现出来,即为本发明所述控制器的分析处理输出波形曲线的功能实现。

88.因此,本发明所述的用于发动机保护元件的性能检测系统及检测方法可以用来适应改善电弧检测技术,实现对元件的自动化合格检测。

89.本实施例所述检测系统中,自传感器实时采集得到的表征所述被测元件的电气性能参数的模拟量信号,被所述控制器处理为表征所述被测元件的电气性能参数的数字量信号,且所述数字量信号以连续的波形曲线的形式显示在显示器上。可参见图4至图7,通过曲线可以明显观测到合格品与不合格品在电气性能曲线上的明显差异,这也证明了通过电气

性能曲线来统一评测产品的良劣是切实可行且有效的。

90.本实施例提供一种用于发动机保护元件的性能检测方法,该检测方法包括:

91.提供被测元件,根据所述被测元件的工作实况模拟所述被测元件的电气性能检测条件;

92.提供信息采集器,通过所述信息采集器实时监测所述被测元件在电气性能检测条件下的性能参数信号;

93.提供控制器,所述控制器内存储有与所述被测元件的电气性能对应的标准曲线,通过所述控制器对所述性能参数信号进行逻辑运算处理,且在处理完成后以电气性能实测曲线的形式输出,所述控制器将所述实测曲线与所述标准曲线进行比较处理后根据处理结果于所述显示器上显示被测元件的合格状态,且将所述实测曲线和所述标准曲线显示在所述显示器上。

94.在一种实施例中,所述被测元件包括安装在汽车发动机上用以实现对温度的监测的保护元件,根据所述保护元件的工作环境模拟所述保护元件的电气性能检测条件;

95.所述信息采集器包括温度传感器和电流传感器,所述温度传感器被配置对所述保护元件的温度信号进行实时采集,所述电流传感器被配置的对所述保护元件的电流信号的实时采集;

96.所述控制器包括可编程逻辑控制器,所述温度信号被所述可编程逻辑控制器处理为温度数据信号后以连续温度曲线形式显示在所述显示器上,且所述电流信号被所述可编程逻辑控制器处理为电流数据信号后以连续电流曲线形式显示在所述显示器上;

97.所述可编程逻辑控制器内存储有与所述保护元件的温度变化曲线对应的标准电流变化曲线,当所述保护元件的温度数值达到预定温度值时,若所述保护元件的电流变化曲线在所述标准电流变化曲线的允许偏差范围内,则所述保护元件的电气性能合格。

98.继续参见图2、3,当使用本发明提供的性能检测方法检测用于汽车发动机的保护元件05的性能时,可通过吹出冷热空气的手段模拟该保护元件05的工作极端环境,检测时,向保护元件05吹出热空气,保护元件05的碟片054受热翻转,第二电极片053被碟片054推升,在推升的瞬间,合格保护元件05的第一电极片052的导电触点与第二电极片053上的导电触点会瞬间同步断开(即受热断开),断开瞬间保护元件05的电流信号会发生变化,将合格保护元件05在断开瞬间的电流变化曲线记为标准电流变化曲线,且将该标准电流变化曲线和断开温度对应存储在控制器中。

99.因此,检测保护元件05在受热断开瞬间的实际电流变化即可检测到保护元件05的合格状态。可根据实施例1提到的性能检测系统对该保护元件05进行检测,通过温度传感器和电流传感器的信号采集,以及控制器的信号处理分析得到被测保护元件05在标准断开温度下的实际电流变化曲线,通过实际曲线与标准曲线的对比可以直观的看出该被测保护元件05的合格状态,且该合格状态可直接通过显示屏显示,为了进一步的实现生产自动化,可以根据性能检测结果对合格品和不良品做出对应的处理,实现良品的自动上料和不良品的自动回收处理。

100.与上述保护元件05受热断开特性相对的是冷却闭合,即,检测时,向保护元件05吹出冷空气,保护元件05的碟片054受冷复位,第二电极片053失去碟片054的支撑,在碟片054复位的瞬间,合格保护元件05的第一电极片052的导电触点与第二电极片053上的导电触点

会瞬间同步抵触闭合(即冷却闭合),闭合瞬间保护元件05的电流信号会发生变化,将合格保护元件05在闭合瞬间的电流变化曲线记为标准电流变化曲线,且将该标准电流变化曲线和闭合温度对应存储在控制器中。

101.通过温度传感器和电流传感器的信号采集对保护元件05的信号实时采集,以及控制器的信号处理分析得到被测保护元件05在标准闭合温度下的实际电流变化曲线,通过实际曲线与标准曲线的对比可以直观的看出该被测保护元件05的合格状态,且该合格状态可直接通过显示屏显示,为了进一步的实现生产自动化,可以根据性能检测结果对合格品和不良品做出对应的处理,实现良品的自动上料和不良品的自动回收处理。

102.因此,本发明提出的用于发动机保护元件的性能检测系统及检测方法确实可以有效实现检测自动化,统一检测标准,直观显示不良原因及不良程度。

103.实施例4

104.本发明提供的用于发动机保护元件的性能检测方法还可用于检测电阻或者电容的性能。

105.在一种实施例中,通过上述的检测方法检测电阻是否合格具体如下:

106.所述被测元件01为电阻,那么检测电阻发热温度的信息采集器为温度传感器,所述控制器为可编程逻辑控制器03。

107.电阻的电气性能检测条件为:对所述电阻通电加压,以使得所述电阻两端的电压值达到极限工作电压值,所述温度传感器实时监测所述电阻的温度信号,所述温度信号被所述温度传感器发送至所述可编程逻辑控制器03进行处理,以确定所述电阻在持续被加压至极限工作电压值下的发热情况;所述可编程逻辑控制器03将所述温度信号转换为温度数值信号,且将所述温度数值信号与标准曲线的允许偏差范围内的温度数值进行比较处理,根据比较结果输出电阻的合格状态。

108.上述检测方法中,自所述温度传感器实时采集得到的表征所述被测元件01的电气性能参数的温度模拟量信号,被所述控制器处理为表征所述被测元件01的电气性能参数的温度数字量信号,且所述数字量信号以连续的波形曲线的形式显示在显示器上。通过显示器即可直接观测到该电阻的实时温度情况,且通过控制器的处理可以自显示器上得到电阻的合格状态信息,检测效率高,检测结果被记录具有可追溯性。

109.在另一种实施例中,可以通过上述的检测方法检测电容是否合格,具体如下:

110.所述被测元件01为电容,那么检测电容工作电流的信息采集器为电流传感器,所述控制器为可编程逻辑控制器03。

111.电容的电气性能检测条件为:对所述电容通电加压,以使得所述电容两端的电压值达到极限工作电压值,所述电流传感器实时监测所述电容的电流信号,所述电流信号被所述电流传感器发送至所述可编程逻辑控制器03进行处理,以确定所述电阻在持续被加压至极限工作电压值下的通过电流情况。所述可编程逻辑控制器03将所述电流信号转换为电流数值信号,且将所述电流数值信号与标准曲线的允许偏差范围内的电流数值进行比较处理,根据比较结果输出电容的合格状态。

112.上述检测方法中,自所述电流传感器实时采集得到的表征所述被测元件01的电气性能参数的电流模拟量信号,被所述控制器处理为表征所述被测元件01的电气性能参数的电流数字量信号,且所述数字量信号以连续的波形曲线的形式显示在显示器上。通过显示

器即可直接观测到该电容的实时电流情况,且通过控制器的处理可以自显示器上得到电容的合格状态信息,检测效率高,检测结果被记录具有可追溯性。

113.实施例5

114.基于上述提供的检测系统及检测方法,本发明还提供一种用于发动机保护元件性能检测的设备,该设备不仅包括上述的用于发动机保护元件的性能检测系统,其还包括检测工位,所述检测工位被配置的安置被测元件,所述检测工位上安装有信号采集器,所述信号采集器与控制器相连。

115.当然,为了实现对汽车发动机保护元件的性能检测,该设备上还需设置空压管道,用于实现对保护元件实际工作环境的模拟,通过空压管道运输冷热空气,更具体的,检测工位上还应设置有隔离罩,将被测元件与外界环境隔离,传感器等信息采集器设置在该隔离罩内。

116.综合上述实施例所述的方案可以发现,本发明提供的用于发动机保护元件的性能检测系统构建了一种自动化标准检测平台,替代了传统的人工主观检测,使得检测方式科学统一、便于管理,且减少人工干预降低了人工误差及人工成本,使得检测结果更精确,且以曲线的形式显示实时参数状态可用以分析获知产品的不良原因。

117.进一步的,传统检测方法存在检测效率较低、外界因素影响较大、无法量化检测标准等弊端,且由于每个人的感知存在差异必然会导致判断标准会有差别,致使不良品流入客户端产生不良影响,而本发明提出的监测系统可以实现自动化检测,高效可靠的筛选出不良品,减少在筛选过程中浪费的人力及时间,规范化筛选标准,使整个检测流程变得更加严谨,减少不良品流入市场,进而提升制造企业产品检测效率,节约人工成本,提升企业竞争力。

118.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

119.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1