一种木材横纹抗压全时程本构关系的构建方法与流程

1.本发明涉及绿色建材领域,特别是涉及一种用于对古建筑木结构和现代木结构的精准定量安全评估的木材横纹抗压全时程本构关系的构建方法。

背景技术:

2.木材是一种绿色可持续的建材,促进其在建筑结构中的安全应用,可为我国建筑的节能减排、双碳目标的实现提供助力。在古建筑木结构的斗拱、榫卯节点处,木材横纹承压现象普遍存在,且对于逐渐兴起的现代木结构,在节点处也普遍存在木材横纹承压现象。由于木材材性的各向异性,横纹方向的模量和线性比例极限强度较弱,在经受较大荷载时,木材横纹抗压会由第一阶段线弹性段进入第二阶段平台段,对于遭受较大荷载时,例如罕遇地震时,木材横纹抗压将会由第二阶段平台段进入第三阶段密实段。因此,需要准确描述木材横纹抗压全时程的应力-应变关系,才可能对古建筑木结构和现代木结构实施精准定量的安全评估。

3.但是目前,由于缺乏木材横纹抗压全时程本构关系的构建方法,从而无法准确定量地评估木材横纹抗压全时程的应力-应变关系,导致目前古建筑木结构和现代木结构安全评估的精度较低,大多仍然停留在定性经验分析的水平。因此,通过提出木材横纹抗压全时程本构关系的构建方法,来准确定量地评估木材横纹抗压全时程的应力-应变关系,对古建筑木结构和现代木结构的精准定量安全评估来说,具有十分重要的意义。

4.经有关文献和资料检索,如中国标准gb/t 1939、美国标准astm d143、日本标准jis z2101、德国标准din52192等标准仅规定了线性比例极限强度的确定方法,未涉及应力-应变本构关系;已公开的专利“基于木材抗压强度预测木材抗剪强度的方法”(申请号:202011087516.6)、“基于abaqus的木材本构关系数值模拟方法”(申请号:201810039597.9)、“一种体内预应力胶合木梁抗弯承载能力的分析方法”(申请号:201711128330.9),以及论文包装工程2019年第40卷第11期第86~93页的“杨木静动态压缩本构模型研究”、湖南大学学报(自然科学版)2018年第45卷第3期第86~93页的“木材径向反复抗压应力-应变模型研究”、土木工程学报2017年第50卷第4期第80~88页的“一种描述木材抗压的非线性本构模型及试验验证”、安徽农业大学学报2010年第37卷第4期第665~668页的“杨木压缩应力-应变关系研究”、力学与实践2000年第22卷第5期第25~27页的“木材静压大变形本构关系研究”等所涉及的横纹抗压,主要是规定了第一阶段线弹性段和第二阶段平台段的应力-应变本构关系,且其屈服强度是由线性比例极限载荷计算得到,导致了第二阶段平台段起点过低,并且第二阶段平台段也多是采用多参数回归拟合的方法得到的。

5.从上述文献公开的方法之中,可知目前对于横纹抗压过程中第一阶段线弹性段、第二阶段平台段和第三阶段密实段全时程的应力-应变关系尚缺乏相应的相应技术,尚不能满足本领域安全评估的需要。

技术实现要素:

6.本发明的主要目的是提出一种木材横纹抗压全时程本构关系的构建方法,能精准定量地评估木材横纹抗压的本构关系,及其用于古建筑木结构和现代木结构的安全评估的应用。

7.为了解决上述技术问题,本技术提供了如下技术方案:

8.本发明提出的木材横纹抗压全时程本构关系的构建方法,包括以下步骤:

9.首先加工试件并进行横纹抗压力学性能试验,然后将木材横纹抗压力学性能试验全时程中的荷载-位移曲线定为三个阶段:包含了横纹抗压过程中第一阶段线弹性段、第二阶段平台段和第三阶段密实段,对荷载-位移曲线三个阶段对应的应力与应变关系采用直线来进行定义,第二阶段平台段对应的应力与应变关系直线是基于能量等效原理确定,然后根据上述关系确定木材横纹抗压全时程本构关系。

10.其中,较佳的是,本发明木材横纹抗压全时程本构关系的构建方法,其具体步骤可包含如下内容:

11.(1)将待测木材加工成为长方体试件或立方体试件,优选为试件的最小边长不小于5mm,试件的高度、宽度和厚度分别记为h、w、t,对试件进行横纹抗压力学性能试验,h方向为横纹抗压力学试验的加载方向,横纹抗压力学性能试验的应力记为σ、应变记为ε、加载位移记为δ,加载位移δ达到0.8倍的试件高度h:δ=0.8h,停止加载;

12.(2)将木材横纹抗压力学性能试验全时程中的荷载-位移曲线定为三个阶段,第一阶段线弹性段,第二阶段平台段,第三阶段密实段,对荷载-位移曲线三个阶段对应的应力与应变关系采用直线来进行定义,第二阶段平台段对应的应力与应变关系直线将基于能量等效原理确定;

13.(3)通过取试件表面应变值,确定木材横纹抗压全时程本构关系中第一阶段线弹性段的应力σ与应变ε关系,

14.其具体步骤可为如下所述:

15.(3-1)采用应变片直接接触法或数字散斑图像非接触方法,测试木材横纹抗压试验中试件高度中央位置沿加载方向的表面应变值;

16.(3-2)取木材横纹抗压试验全时程中第一阶段线弹性段的两个加载点,分别记为加载点a和点b,点a对应的荷载为fa、加载位移为δa、加载方向的表面应变值为εa,点b对应的荷载为fb、加载位移为δb、加载方向的表面应变值为εb;

17.(3-3)以上述点a作为第一点,以其对应荷载为fa作为纵坐标,加载位移为δa作为横坐标,点b作为第二点,以其对应荷载为fb作为纵坐标,加载位移为δb作为横坐标,作直线i:直线i与坐标轴横轴交点记为o,直线i与木材横纹抗压力学性能试验全时程中的荷载-位移曲线的上限交点记为c;

18.(3-4)根据上述步骤(3-2)得到的加载点a、点b的荷载fa和fb,以及上述步骤(1)试件的宽度w和厚度t,得到加载点a、点b对应的应力σa和σb:σa=fa/(wt)、σb=fb/(wt);

19.(3-5)根据上述步骤(3-2)得到加载点a、点b的表面应变值εa和εb,以及上述步骤(3-4)得到加载点a、点b的应力σa和σb,确定木材横纹抗压全时程本构关系中第一阶段线弹

性段的应力σ与应变ε关系定义为:

20.(4)通过取试件加载位移,确定木材横纹抗压全时程本构关系中第三阶段密实段的应力σ与应变ε关系,

21.该具体步骤可如下所述:

22.(4-1)采用位移计测量方法,测试木材横纹抗压试验全时程中试件加载位移;

23.(4-2)取木材横纹抗压试验全时程中第三阶段密实段的两个加载点,分别记为加载点k和点l,点k对应的荷载为fk、加载位移为δk,点l对应的荷载为f

l

、加载位移为δ

l

;

24.(4-3)以上述点k作为第一点,以其对应荷载为fk作为纵坐标,加载位移为δk作为横坐标,点l作为第二点,以其对应荷载为f

l

作为纵坐标,加载位移为δ

l

作为横坐标,作直线ii:直线ii与坐标轴横轴交点记为g,直线ii与木材横纹抗压力学性能试验全时程中的荷载-位移曲线的下限交点记为j;

25.(4-4)根据步骤(4-2)得到的加载点k、点l的荷载fk和f

l

,以及上述步骤(1)试件的高度h、宽度w和厚度t,得到对应的应力σk和σ

l

:σk=fk/(wt)、σ

l

=f

l

/(wt);

26.(4-5)根据上述步骤(1)得到的试件高度h,步骤(4-4)得到的加载点k、点l的应力σk和σ

l

,以及上述步骤(4-2)得到的加载位移δk和δ

l

,确定木材横纹抗压全时程本构关系中第三阶段密实段的应力σ与应变ε关系定义为:

27.(4-6)将木材横纹抗压力学性能试验全时程中的荷载-位移曲线与直线ii、坐标轴横轴包络的面积记为s1;

28.(5)通过能量等效原理,确定木材横纹抗压全时程本构关系中第二阶段平台段的应力σ与应变ε关系,

29.该具体步骤可如下所述:

30.(5-1)根据上述步骤(1)试件的高度h和步骤(3)得到的直线i,将直线i沿坐标轴横轴方向向右平移5%h,得到直线iii:直线iii与坐标轴横轴交点记为m,直线iii与木材横纹抗压力学性能试验全时程中的荷载-位移曲线的交点记为e,其对应荷载为fe、加载位移为δe;

31.(5-2)过上述交点e作一直线,直线iv的斜率记为sli,i=1,

…k…

,n,记为直线iv:f=sli(δ-δe)+fe,直线iv斜率sli的取值以0为起始点,以0.001递增,直线斜率sli的取值范围为直线iv与直线i、直线ii、坐标轴横轴包络的面积记为s2,直线iv与直线i、木材横纹抗压力学性能试验全时程中的荷载-位移曲线包络的面积记为s3,直线iv与木材横纹抗压力学性能试验全时程中的荷载-位移曲线包络的面积记为s4,直线iv与直线ii、木材横纹抗压力学性能试验全时程中的荷载-位移曲线包络的面积记为s5,直线iv与直线i的交点记为d,其对应荷载为fd、加载位移为δd、应力σd=fd/(wt),直线iv与直线ii

的交点记为h,其对应荷载为fh、加载位移为δh、应力σh=fh/(wt);

32.(5-3)当直线iv的斜率取为slk,直线iv与直线i、直线ii、坐标轴横轴包络的面积s2满足即则斜率slk为符合能量等效原理的最终确定值,因此木材横纹抗压全时程本构关系中第二阶段平台段的应力σ与应变ε关系为:

33.(6)根据上述步骤(1)~(5),确定木材横纹抗压全时程本构关系,

34.综上所述该模型可为:

[0035][0036]

本发明还提供了一种木结构的定量安全评估方法,是将以上任一方法构建的木材横纹抗压全时程本构关系用于对古建筑木结构和现代木结构进行精准的定量安全评估。

[0037]

与现有技术相比,本发明木材横纹抗压全时程本构关系的构建方法至少具有以下有益效果:

[0038]

本发明木材横纹抗压全时程本构关系的构建方法中基于能量等效原理方法构建的应力-应变关系模型采用直线来拟合,包含了横纹抗压过程中第一阶段线弹性段、第二阶段平台段和第三阶段密实段,能够简洁准确地描述木材横纹抗压全时程本构关系,克服传统参数回归拟合方法缺乏物理含义且拟合参数多的问题;定量确定的屈服点和硬化点,能够克服传统方法取比例线性载荷为屈服点导致模拟第二阶段平台段起点过低的问题,也克服了传统方法仅能定性描述硬化点位置的问题。本发明方法能够准确定量地评估木材横纹抗压的本构关系,用于古建筑木结构和现代木结构的安全评估。

[0039]

下面结合附图对本发明木材横纹抗压全时程本构关系的构建方法做进一步说明。

附图说明

[0040]

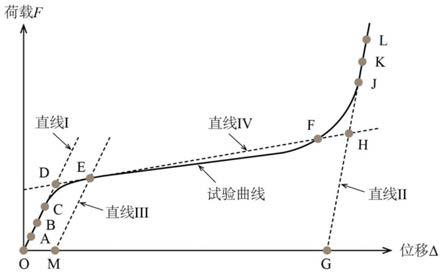

图1为本发明方法中涉及的木材横纹抗压力学性能试验全时程荷载-位移曲线三个阶段的示意图;

[0041]

图2为本发明方法中涉及的木材横纹抗压力学性能试验全时程本构关系确定方法的示意图;

[0042]

图3为本发明方法中涉及的木材横纹抗压力学性能试验荷载-位移曲线所包络的面积s1的示意图;

[0043]

图4为本发明方法中涉及的木材横纹抗压本构关系所包络的面积s2的示意图;

[0044]

图5为本发明方法中涉及的木材横纹抗压本构关系构建的能量等效原理的示意图;

[0045]

图6为本发明方法中涉及的木材横纹抗压本构关系构建的流程图;

[0046]

图7为本发明方法中涉及的具体实施例木材横纹抗压的有限元模型图;

[0047]

图8为本发明方法中涉及的具体实施例木材横纹抗压的有限元模拟计算结果。

具体实施方式

[0048]

本发明提供的一种木材横纹抗压全时程本构关系的构建方法,是为了能够准确定量地评估木材横纹抗压的全时程本构关系,用于古建筑木结构和现代木结构的安全评估。

[0049]

如图6所示,为本发明方法中涉及的木材横纹抗压本构关系构建的流程图。本发明的本构关系构建方法是基于能量等效原理方法构建的应力-应变关系模型采用直线来拟合,包含了横纹抗压过程中第一阶段线弹性段、第二阶段平台段和第三阶段密实段。

[0050]

其能够简洁准确地描述木材横纹抗压全时程本构关系,克服传统参数回归拟合方法缺乏物理含义且拟合参数多的问题;定量确定的屈服点和硬化点,能够克服传统方法取比例线性载荷为屈服点导致模拟第二阶段平台段起点过低的问题,也克服了传统方法仅能定性描述硬化点位置的问题。

[0051]

如图1~6所示,本发明木材横纹抗压全时程本构关系的构建方法,包括以下步骤:

[0052]

(1)加工试件并进行横纹抗压力学性能试验,

[0053]

将待测木材加工成为长方体试件或立方体试件,且通常试件的最小边长不应小于5mm,将试件的高度、宽度和厚度分别记为h、w、t,并对该试件进行横纹抗压力学性能试验,其中,h方向为横纹抗压力学试验的加载方向,横纹抗压力学性能试验的应力记为σ、应变记为ε、加载位移记为δ,加载位移δ达到0.8倍(为根据测试结果总结出来的经验值)的试件高度h:δ=0.8h,停止加载;

[0054]

(2)将木材横纹抗压力学性能试验全时程中的荷载-位移曲线定为三个阶段,

[0055]

如图1所示,第一阶段线弹性段,第二阶段平台段,第三阶段密实段,其中,对荷载-位移曲线三个阶段对应的应力与应变关系采用直线来进行定义,第二阶段平台段对应的应力与应变关系直线将基于能量等效原理确定;

[0056]

(3)通过取试件表面应变值,确定木材横纹抗压全时程本构关系中第一阶段线弹性段的应力σ与应变ε关系,具体步骤如下:

[0057]

(3-1)采用应变片直接接触法或数字散斑图像非接触方法,测试木材横纹抗压试验中试件高度中央位置沿加载方向的表面应变值;

[0058]

(3-2)取木材横纹抗压试验全时程中第一阶段线弹性段的两个加载点,分别记为加载点a和点b,如图2所示,点a对应的荷载为fa、加载位移为δa、加载方向的表面应变值为εa,点b对应的荷载为fb、加载位移为δb、加载方向的表面应变值为εb;

[0059]

(3-3)以上述点a作为第一点,以其对应荷载为fa作为纵坐标,加载位移为δa作为横坐标,点b作为第二点,以其对应荷载为fb作为纵坐标,加载位移为δb作为横坐标,作直线i:如图2所示,直线i与坐标轴横轴交点记为o,直线i与木材横纹抗压力学性能试验全时程中的荷载-位移曲线的上限交点记为c;

[0060]

(3-4)根据上述步骤(3-2)得到的加载点a、点b的荷载fa和fb,以及上述步骤(1)试件的宽度w和厚度t,得到加载点a、点b对应的应力σa和σb:σa=fa/(wt)、σb=fb/(wt);

[0061]

(3-5)根据上述步骤(3-2)得到加载点a、点b的表面应变值εa和εb,以及上述步骤(3-4)得到加载点a、点b的应力σa和σb,确定木材横纹抗压全时程本构关系中第一阶段线弹性段的应力σ与应变ε关系定义为:

[0062]

(4)通过取试件加载位移,确定木材横纹抗压全时程本构关系中第三阶段密实段的应力σ与应变ε关系,具体步骤如下:

[0063]

(4-1)采用位移计测量方法,测试木材横纹抗压试验全时程中试件加载位移;

[0064]

(4-2)取木材横纹抗压试验全时程中第三阶段密实段的两个加载点,分别记为加载点k和点l,如图2所示,点k对应的荷载为fk、加载位移为δk,点l对应的荷载为f

l

、加载位移为δ

l

;

[0065]

(4-3)以上述点k作为第一点,以其对应荷载为fk作为纵坐标,加载位移为δk作为横坐标,点l作为第二点,以其对应荷载为f

l

作为纵坐标,加载位移为δ

l

作为横坐标,作直线ii:如图2所示,直线ii与坐标轴横轴交点记为g,直线ii与木材横纹抗压力学性能试验全时程中的荷载-位移曲线的下限交点记为j;

[0066]

(4-4)根据步骤(4-2)得到的加载点k、点l的荷载fk和f

l

,以及上述步骤(1)试件的高度h、宽度w和厚度t,得到对应的应力σk和σ

l

:σk=fk/(wt)、σ

l

=f

l

/(wt);

[0067]

(4-5)根据上述步骤(1)得到的试件高度h,步骤(4-4)得到的加载点k、点l的应力σk和σ

l

,以及上述步骤(4-2)得到的加载位移δk和δ

l

,确定木材横纹抗压全时程本构关系中第三阶段密实段的应力σ与应变ε关系定义为:

[0068]

(4-6)将木材横纹抗压力学性能试验全时程中的荷载-位移曲线与直线ii、坐标轴横轴包络的面积记为s1,如图3所示;

[0069]

(5)通过能量等效原理,确定木材横纹抗压全时程本构关系中第二阶段平台段的应力σ与应变ε关系,具体步骤如下:

[0070]

(5-1)根据上述步骤(1)试件的高度h和步骤(3)得到的直线i,将直线i沿坐标轴横轴方向向右平移5%h,得到直线iii:如图2所示,直线iii与坐标轴横轴交点记为m,直线iii与木材横纹抗压力学性能试验全时程中的荷载-位移曲线的交点记为e,其对应荷载为fe、加载位移为δe;

[0071]

(5-2)过上述交点e作一直线,记为直线iv,如图2所示,直线iv的斜率记为sli,i=1,

…k…

,n,记为直线iv:f=sli(δ-δe)+fe,直线iv斜率sli的取值以0为起始点,以0.001递增,直线斜率sli的取值范围为直线iv与直线i、直线ii、坐标轴横轴包络的面积记为s2,如图4所示,直线iv与直线i、木材横纹抗压力学性能试验全时程中的荷载-位移曲线包络的面积记为s3,直线iv与木材横纹抗压力学性能试验全时程中的荷载-位移曲线包络的面积记为s4,直线iv与直线ii、木材横纹抗压力学性能试验全时程中的荷

载-位移曲线包络的面积记为s5,如图5所示,直线iv与直线i的交点记为d,其对应荷载为fd、加载位移为δd、应力为σd=fd/(wt),直线iv与直线ii的交点记为h,其对应荷载为fh、加载位移为δh、应力为σh=fh/(wt);

[0072]

(5-3)当直线iv的斜率取为slk,直线iv与直线i、直线ii、坐标轴横轴包络的面积s2满足即则斜率slk为符合能量等效原理的最终确定值,因此木材横纹抗压全时程本构关系中第二阶段平台段的应力σ与应变ε关系为:

[0073]

(6)根据上述步骤(1)~(5),确定木材横纹抗压全时程本构关系为:

[0074][0075]

下面通过一具体实施例,并结合附图,对本发明的技术方案做进一步具体的说明:

[0076]

(1)试件加工及横纹抗压力学性能试验

[0077]

将待测杉木木材加工成为高度h、宽度w和厚度t分别为30mm、20mm、20mm的长方体试件,对该试件进行横纹抗压力学性能试验,其中,h方向为横纹抗压力学试验的加载方向,横纹抗压力学性能试验的应力记为σ、单位为mpa,应变记为ε、单位为με,加载位移记为δ、单位为mm,当加载位移δ达到0.8倍的试件高度(h:δ=0.8h=24mm)时,停止加载;

[0078]

(2)将杉木木材横纹抗压力学性能试验全时程中的荷载-位移曲线定为三个阶段,如图1所示,其包括第一阶段线弹性段,第二阶段平台段,第三阶段密实段,对荷载-位移曲线三个阶段对应的应力与应变关系采用直线来进行定义,第二阶段平台段对应的应力与应变关系直线将基于能量等效原理确定;

[0079]

(3)通过取试件表面应变值,确定杉木木材横纹抗压全时程本构关系中第一阶段线弹性段的应力σ与应变ε关系,具体步骤如下:

[0080]

(3-1)采用应变片直接接触法或数字散斑图像非接触方法,测试木材横纹抗压试验中试件高度中央位置沿加载方向的表面应变值;

[0081]

(3-2)取木材横纹抗压试验全时程中第一阶段线弹性段的两个加载点,分别记为加载点a和点b,如图2所示,点a对应的荷载fa为0.501kn、加载位移δa为0.212mm、加载方向的表面应变值εa为126με,点b对应的荷载fb为1.143kn、加载位移δb为0.471mm、加载方向的表面应变值εb为298με;

[0082]

(3-3)以上述点a作为第一点,以其对应荷载为fa作为纵坐标,加载位移为δa作为横坐标,点b作为第二点,以其对应荷载为fb作为纵坐标,加载位移为δb作为横坐标,作直线

i:如图2所示,直线i与坐标轴横轴交点记为o,点o对应的荷载fo为0kn、加载位移δo为0.010mm,直线i与木材横纹抗压力学性能试验全时程中的荷载-位移曲线的上限交点记为c,点c对应的荷载fc为1.182kn、加载位移δo为0.487mm;

[0083]

(3-4)根据上述步骤(3-2)得到的加载点a、点b的荷载fa和fb,以及上述步骤(1)试件的宽度w和厚度t,得到加载点a、点b对应的应力σa和σb:

[0084]

(3-5)根据上述步骤(3-2)得到加载点a、点b的表面应变值εa和εb,以及上述步骤(3-4)得到加载点a、点b的应力σa和σb,确定木材横纹抗压全时程本构关系中第一阶段线弹性段的应力σ与应变ε关系定义为:

[0085]

(4)通过取试件加载位移,确定杉木木材横纹抗压全时程本构关系中第三阶段密实段的应力σ与应变ε关系,具体步骤如下:

[0086]

(4-1)采用位移计测量方法,测试木材横纹抗压试验全时程中试件加载位移;

[0087]

(4-2)取木材横纹抗压试验全时程中第三阶段密实段的两个加载点,分别记为加载点k和点l,如图2所示,点k对应的荷载fk为5.316kn、加载位移δk为为17.709mm,点l对应的荷载f

l

为6.973kn、加载位移δ

l

为18.033mm;

[0088]

(4-3)以上述点k作为第一点,以其对应荷载为fk作为纵坐标,加载位移为δk作为横坐标,点l作为第二点,以其对应荷载为f

l

作为纵坐标,加载位移为δ

l

作为横坐标,作直线ii:如图2所示,直线ii与坐标轴横轴交点记为g,点g对应的荷载fg为0kn、加载位移δg为16.670mm,直线ii与木材横纹抗压力学性能试验全时程中的荷载-位移曲线的下限交点记为j,点j对应的荷载fj为4.558kn、加载位移δj为17.561mm;

[0089]

(4-4)根据步骤(4-2)得到的加载点k、点l的荷载fk和f

l

,以及上述步骤(1)试件的高度h、宽度w和厚度t,得到对应的应力σk和σ

l

::

[0090]

(4-5)根据上述步骤(1)得到的试件高度h,步骤(4-4)得到的加载点k、点l的应力σk和σ

l

,以及上述步骤(4-2)得到的加载位移δk和δ

l

,确定木材横纹抗压全时程本构关系中第三阶段密实段的应力σ与应变ε关系定义为:

[0091]

(4-6)将木材横纹抗压力学性能试验全时程中的荷载-位移曲线与直线ii、坐标轴横轴包络的面积记为s1,s1面积为38.554kn

·

mm,如图3所示;

[0092]

(5)通过能量等效原理,确定杉木木材横纹抗压全时程本构关系中第二阶段平台段的应力σ与应变ε关系,具体步骤如下:

[0093]

(5-1)根据上述步骤(1)试件的高度h和步骤(3)得到的直线i,将直线i沿坐标轴横轴方向向右平移5%h,得到直线iii:如图2所示,直线iii与坐标轴横轴交点记为m,点m对应的荷载fm为0kn、加载位移δm为1.510mm,直线iii与木材横纹抗压力学性能试验全时程中的荷载-位移曲线的交点记为e,其对应荷载fe为1.589kn、加载位移δe为2.151mm;

[0094]

(5-2)过上述交点e作一直线,记为直线iv,如图2所示,直线iv的斜率记为sli,i=1,

…k…

,n,记为直线iv:f=sli(δ-δe)+fe,直线iv斜率sli的取值以0kn/mm为起始点,以0.001kn/mm递增,直线斜率sli的取值范围为的取值范围为直线iv与直线i、直线ii、坐标轴横轴包络的面积记为s2,如图4所示,直线iv与直线i、木材横纹抗压力学性能试验全时程中的荷载-位移曲线包络的面积记为s3,直线iv与木材横纹抗压力学性能试验全时程中的荷载-位移曲线包络的面积记为s4,直线iv与直线ii、木材横纹抗压力学性能试验全时程中的荷载-位移曲线包络的面积记为s5,如图5所示,直线iv与直线i的交点记为d,其对应荷载为fd、加载位移为δd,直线iv与直线ii的交点记为h,其对应荷载为fh、加载位移为δh;

[0095]

(5-3)当直线iv的斜率取为slk=0.121kn/mm,直线iv:f=sli(δ-δe)+fe=0.121

×

(δ-2.151)+1.589,直线iv与直线i的交点记为d,其对应荷载fd为1.398kn、加载位移δd为0.574mm、应力直线iv与直线ii的交点记为h,其对应荷载fh为3.427kn、加载位移δh为17.340mm、应力直线iv与直线i、直线ii、坐标轴横轴包络的面积s2为38.758kn.75,满足直线iv与直线i、木材横纹抗压力学性能试验全时程中的荷载-位移曲线包络的面积s3为0.586kn

·

mm,直线iv与木材横纹抗压力学性能试验全时程中的荷载-位移曲线包络的面积记s4为1.347kn

·

mm,直线iv与直线ii、木材横纹抗压力学性能试验全时程中的荷载-位移曲线包络的面积记s5为1.923kn

·

mm,如图5所示,满足斜率slk=0.121kn/mm为符合能量等效原理的最终确定值,因此木材横纹抗压全时程本构关系中第二阶段平台段的应力σ与应变ε关系为:

[0096][0097]

(6)根据上述步骤(1)~(5),确定杉木木材横纹抗压全时程本构关系为:

[0098][0099]

在验证实施例中,根据上述步骤(1)所描述的杉木木材试件的尺寸,采用有限元软件abaqus建立杉木试件的有限元几何模型,如图7所示,并将上述步骤(6)确定的木材横纹抗压全时程本构关系输入到有限元软件abaqus材料参数定义项中,并通过有限元软件abaqus模拟施加竖向位移,得到有限元模拟荷载-荷载位移曲线,与试验荷载-位移曲线吻合较好,如图8所示。

[0100]

以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1