一种表面增强拉曼光谱基底、制备方法及应用

1.本发明属于拉曼光谱技术领域,涉及表面增强拉曼光谱基底,具体涉及一种表面增强拉曼光谱基底、制备方法及应用。

背景技术:

2.随着科技的发展和全球化进程的推进,恐怖袭击事件频繁爆发,给社会造成极大的恐慌和不安,严重威胁到社会公众的人身和财产安全,同时也给经济发展带来了极其严重的负面影响。快速有效地检测危爆物是维护国家安全和社会稳定的重要途径。目前的检测方法主要是通过警犬或人工手持装备接近式、近距离、侵入式、接触式采样,对检测人员的人身安全带来了极大威胁;在实际检测场景中,危爆物均以痕量剂量出现,为此亟需开发非侵入、非接触、远距离、现场快速、准确检测、精准识别痕量危爆物检测技术。

3.拉曼光谱技术具有抗干扰能力强、制样简单、可测光谱范围宽、易于探测微量样品等优势,是近年来检测、鉴别痕迹危爆物的重要研究方向。但是,传统的拉曼散射信号较弱(散射截面在10-29

~10-32

cm2范围,而相比于荧光散射截面的约10-16

cm2弱很多,约10

14

倍),检测灵敏度较低,在应用方面受到较大限制。自1977年,van duyne等揭示了表面增强拉曼散射现象的机理后,以局域表面等离子体共振、化学吸附和粒子间的电荷转移等为基本原理的表面增强拉曼光谱(surface enhanced raman spectroscopy,sers)技术正以其优越的性能成为近年来痕量危爆物检测的手段。

4.授权公告号为cn108760713b专利公开了一种基于金纳米颗粒的均匀表面增强拉曼光谱基底的制备方法,通过金原子―金籽晶―金纳米颗粒逐级生成的过程,可控地在硅片上生成致密地、均匀分布地金纳米颗粒。但其工艺过程易受到试剂滴加速度影响,最终得到的金纳米颗粒虽分布致密,却粒径大小不一,因此信号增强的效果不尽如人意。

5.授权公告号为cn209542455u的专利公开了一种pmma(聚甲基丙烯酸甲酯)间隔的金纳米立方体与金膜复合结构低浓度检测表面增强拉曼光谱基底,通过金纳米立方体周围的局域表面等离子体、pmma薄膜和金薄膜界面的传播表面等离子体相互作用,产生很强的共振耦合,从而使得复合结构有更高的电场增强,产生很强的表面增强拉曼光谱信号,但是,其制备的涉及较为复杂的材料合成工艺,大规模制备与商用在短时间内无法实现。

技术实现要素:

6.针对现有技术存在的缺陷和不足,本发明的目的在于,提供一种表面增强拉曼光谱基底、制备方法及应用,解决现有技术难以采用相对简单的工艺提高表面增强拉曼光谱基底的信号增强效果技术问题。

7.为了解决上述技术问题,本发明采用如下技术方案予以实现:

8.一种表面增强拉曼光谱基底,包括细蚀刻基底,所述的细蚀刻基底为微球自组装单层膜基底或微球自组装单层膜载玻片通过细蚀刻制得,所述的微球自组装单层膜基底和微球自组装单层膜载玻片上均有多个微球;

9.所述的微球上从内层至外层依次设置有第一镀层和第二镀层;

10.经过第一镀层和第二镀层包覆后的经过细蚀刻后的相邻微球之间的间隙为5~10nm。

11.本发明还具有如下技术特征:

12.具体的,所述的微球的平均粒径为2μm~8μm;所述的第一镀层的厚度为5nm;第二镀层的厚度为90~93nm。

13.具体的,所述的微球为聚苯乙烯微球;所述的第一镀层为al2o3薄膜镀层;所述的第二镀层为ag膜镀层或au膜镀层。

14.优选的,所述的第二镀层为au膜镀层。

15.本发明还保护一种表面增强拉曼光谱基底的制备方法,该制备方法具体包括如下步骤:

16.步骤一,制备微球自组装单层膜基底;或制备微球自组装单层膜载玻片;

17.步骤二,制备细蚀刻基底;

18.在步骤一制得的微球自组装单层膜基底或微球自组装单层膜载玻片的表面进行细蚀刻,制得细蚀刻基底;

19.步骤三,制备第一镀层细蚀刻基底;

20.在步骤二制得的细蚀刻基底上进行第一次镀膜,制得第一镀层细蚀刻基底;所述的第一次镀膜的镀膜温度为80~92℃,第一次镀膜包括200~300个循环;所述的第一次镀膜所镀的膜层为第一镀层;

21.步骤四,制备表面增强拉曼光谱基底;

22.在步骤三制得的第一镀层细蚀刻基底上进行第二次镀膜,制得表面增强拉曼光谱基底;所述的第二次镀膜所镀的膜层为第二镀层。

23.具体的,步骤二中,所述的细蚀刻的条件为:蚀刻压强为7~10毫托,蚀刻电压为95~110w,蚀刻气体为o2,气流速率为50~60sccm,蚀刻时间为70~80s。

24.具体的,步骤三中,所述的第一次镀膜的每次循环包括四次无间隔的脉冲,第一次脉冲采用三甲基铝,第一次脉冲的脉冲持续时间为5s;第二次脉冲采用n2,第二次脉冲的脉冲持续时间为1s;第三次脉冲采用h2o(气态),第三次脉冲的脉冲持续时间为5s;第四次脉冲采用n2,第四次脉冲的脉冲持续时间为1s。

25.具体的,步骤四中,所述的第二次镀膜的条件为,反应腔室压强低于10-5

pa,沉积速率为第二次镀膜过程中第一镀层细蚀刻基底不加热。

26.具体的,步骤一中,所述的制备微球自组装单层膜基底的方法包括如下步骤:

27.步骤1.1.1,制备微球悬浮液;

28.将聚苯乙烯微球溶于水中,制得悬浮液a,将悬浮液离心后得到沉淀b;用无水乙醇重悬沉淀b,制得悬浮液b,将悬浮液b离心后得到沉淀c;用正丁醇重悬沉淀c,制得微球悬浮液;

29.步骤1.1.2,制备前驱液;

30.将步骤1.1.1制得的微球悬浮液进行超声处理15分钟后,制得前驱液;

31.步骤1.1.3,制备微球自组装单层膜;

32.将步骤1.1.2制得的前驱液滴加至去离子水中,制得自组装混合液,将自组装混合

液于室温下静置至自组装完成,制得微球自组装单层膜;所述的自组装完成后,自组装混合液分为上下两层,上层为水层,下层为有机层,其中水层中含有微球自组装单层膜;

33.步骤1.1.4,微球自组装单层膜附着;

34.将预处理载玻片倾斜,将倾斜的预处理载玻片缓慢插入步骤1.3所述的水层中,再将载玻片缓慢提拉抽离水层,将从抽离水层中完全抽离出来的预处理载玻片进行自然干燥,使得水层中的微球自组装单层膜附着在载玻片上后,制得微球自组装单层膜载玻片;

35.步骤1.1.5,微球自组装单层膜固定;

36.将步骤1.1.4制得的微球自组装单层膜载玻片倾斜,将倾斜的微球自组装单层膜载玻片插入去离子水中,待微球自组装单层膜漂浮在水面上后,采用预处理微纳孔隙衬底将微球自组装单层膜捞出,使得微球自组装单层膜附着于预处理微纳孔隙衬底上,将附着有微球自组装单层膜的预处理微纳孔隙衬底,在110℃下加热,使微球自组装单层膜固定在微纳孔隙衬底上,制得微球自组装单层膜基底;

37.步骤一中,所述的制备微球自组装单层膜载玻片的方法包括以下步骤:

38.步骤1.2.1,与步骤1.1.1相同;

39.步骤1.2.2,与步骤1.1.2相同;

40.步骤1.2.3,微球自组装单层膜附着及固定;

41.将步骤1.2.2制得的前驱液滴加到预处理载玻片上,静置至自组装完成,然后进行自然干燥,制得微球自组装单层膜载玻片。

42.本发明还保护如上所述的表面增强拉曼光谱基底用于痕量危爆物检测中的应用。

43.本发明还保护如上所述的表面增强拉曼光谱基底的制备方法制得的表面增强拉曼光谱基底用于痕量危爆物检测中的应用。

44.本发明与现有技术相比,具有如下有益的技术效果:

45.(ⅰ)本发明的表面增强拉曼光谱基底上,相邻微球之间的间隙为5~10nm;该表面增强拉曼光谱基底上能够产生增强效应的区域,分布于微纳孔隙和微球间隙中的粗糙的第二镀层上;该表面增强拉曼光谱基底能够有效增强拉曼散射光的信号。

46.(ⅱ)本发明的表面增强拉曼光谱基底的制备方法,将原子层沉积技术用于表面增强拉曼光谱基底的制备中,结合电感耦合等离子体蚀刻法和电子束蒸镀法,该制备方法能够显著提高表面增强拉曼光谱基底的信号增强效果。

47.本发明中,采用电感耦合等离子体蚀刻法进行细蚀刻,能够减小微球的粒径,进而使得紧密排列的微球之间产生间隙,从而形成非紧密排列微球结构;采用原子层沉积技术进行第一次镀膜,能够实现对微球间隙的精密调控;采用电子束蒸镀法进行第二次镀膜,能够进一步实现对微球间隙的精密调控。该制备方法的工艺相对简单,制得的表面增强拉曼光谱基底的信号增强效果好。

48.(ⅲ)本发明的表面增强拉曼光谱基底,能够应用于痕量危爆物的检测中,对于维护国家安全和社会稳定具有非常重要的现实意义。

附图说明

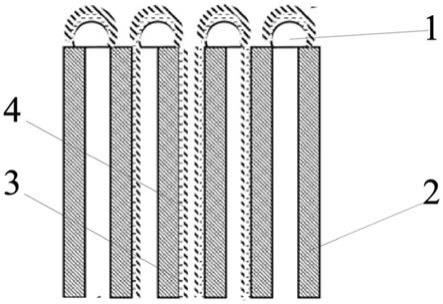

49.图1为实施例1中微球自组装单层膜基底的截面示意图。

50.图2为实施例1中细蚀刻基底的截面示意图。

51.图3为实施例1中表面增强拉曼光谱基底的结构截面示意图。

52.图4为实施例1中远程拉曼光谱仪测试拉曼光谱曲线结果,其中a为微球自组装单层膜基底的拉曼光谱曲线图谱,b为表面增强拉曼光谱基底的拉曼光谱曲线图谱。

53.图5为实施例2中微球自组装单层膜载玻片的截面示意图。

54.图6为实施例2中表面增强拉曼光谱基底的结构截面示意图。

55.图7为实施例2中远程拉曼光谱仪测试所得的拉曼光谱曲线图谱,其中a为微球自组装单层膜载玻片的拉曼光谱曲线图谱,b为表面增强拉曼光谱基底的拉曼光谱曲线图谱。

56.图8为实施例2中微球自组装单层膜载玻片上附着的微球自组装单层膜的扫描电镜图。

57.图9为实施例2中经过细蚀刻后的非紧密排列的微球扫描电镜图。

58.图中各标号的含义为:1-微球,2-预处理微纳孔隙衬底,3-第一镀层,4-第二镀层,5-预处理载玻片。

59.以下结合实施例对本发明的技术方案作进一步说明。

具体实施方式

60.综合背景技术的分析可知,研究一种工艺相对简单,且制得的表面增强拉曼光谱基底的信号增强效果好的制备方法,对于表面增强拉曼光谱基底而言具有重要意义。

61.原子层沉积(atomiclayerdeposition,ald)技术最初称为原子层外延,是化学气相沉积法的一种,最初是由芬兰科学家tuomo于1977年提出并用于多晶荧光材料zns:mn以及非晶al2o3绝缘膜研制的一项技术,这些材料用于平板显示器。其原理是通过连续的表面反应,将物质以单原子膜的形式一层一层镀在基底表面,通过交替脉冲的气相反应,前驱体与衬底表面吸附并发生反应来实现薄膜生长。原子层沉积技术的最大特点是可精确控制薄膜厚度在埃米量级,在复杂结构表面,例如如超高深宽比沟槽与复杂弯曲的多孔材料上,进行100%完全覆盖、无缺陷的薄膜生长,并且具有良好的保型性和均匀性。

62.本发明的表面增强拉曼光谱基底的制备方法,该制备方法先在微球自组装单层膜基底或微球自组装单层膜载玻片上,进行细蚀刻,制得细蚀刻基底;然后在所述的细蚀刻基底上进行第一次镀膜和第二次镀膜,制得表面增强拉曼光谱基底。

63.本发明的表面增强拉曼光谱基底上的相邻微球之间的间隙为5~10nm;该表面增强拉曼光谱基底上能够产生增强效应的区域,分布于微纳孔隙和微球间隙中的粗糙的第二镀层上;该表面增强拉曼光谱基底能够有效增强拉曼散射光的信号。本发明的表面增强拉曼光谱基底的制备方法,将原子层沉积技术用于表面增强拉曼光谱基底的制备中,结合电感耦合等离子体蚀刻法和电子束蒸镀法,该制备方法能够显著提高表面增强拉曼光谱基底的信号增强效果。本发明的表面增强拉曼光谱基底,能够应用于痕量危爆物检测中。

64.本发明中:

65.细蚀刻采用的电感耦合等离子体蚀刻机为现有技术中已知的电感耦合等离子体蚀刻机。

66.第一次镀膜采用的高温原子层/化学气相沉积系统由西安近代化学研究所研发,型号为mcri fh ald fh-2-ht。

67.第二次镀膜采用的电子束蒸镀机购自富临科技工程股份有限公司,型号为富临

fu-16peb-ito。

68.微球为平均粒径2μm~8μm的聚苯乙烯微球。

69.获取拉曼曲线所采用的远程拉曼光谱仪由中国科学院西安光学精密机械研究所研发,型号为rs-l3-532。

70.需要说明的是,本发明中的所有仪器和耗材,在没有特殊说明的情况下,均采用本领域已知的仪器和耗材。

71.遵从上述技术方案,以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

72.实施例1:

73.本实施例公开了一种表面增强拉曼光谱基底的制备方法,该制备方法具体包括如下步骤:

74.步骤一,制备微球自组装单层膜基底;

75.步骤1.1.1,制备微球悬浮液;

76.将8μm聚苯乙烯微球溶于水中,制得悬浮液a,将悬浮液离心后得到沉淀b;用无水乙醇重悬沉淀b,制得悬浮液b,将悬浮液b离心后得到沉淀c;用正丁醇重悬沉淀c,制得微球悬浮液;

77.本实施例中,两次离心速率均为5000rpm,离心时间15min;

78.步骤1.1.2,制备前驱液;

79.将步骤1.1.1制得的微球悬浮液进行超声处理15分钟后,制得前驱液。

80.步骤1.1.3,制备微球自组装单层膜;

81.将300μl步骤1.1.2制得的前驱液沿干净烧杯内壁缓慢滴加至装有去离子水的烧杯中,制得自组装混合液,将自组装混合液于室温下静置片刻后至自组装完成,自组装完成后,自组装混合液分为上下两层,上层为水层,下层为有机层,其中水层中含有微球自组装单层膜。

82.步骤1.1.4,微球自组装单层膜附着;

83.将经过预处理载玻片缓慢倾斜,使得载玻片与水平方向保持45

°

角后,将倾斜的载玻片插入步骤1.1.3水层中,再将载玻片缓慢提拉抽离水面,提拉抽离时载玻片与水平方向始终保持45

°

角;然后将载玻片保持10~30

°

倾角进行自然干燥,使得水层中的微球自组装单层膜附着在载玻片上后,制得微球自组装单层膜载玻片;

84.本实施例中,预处理载玻片为经过亲水处理的尺寸为1.8

◇

2.5cm2的载玻片。

85.步骤1.1.5,微球自组装单层膜固定;

86.将步骤1.1.4制得的微球自组装单层膜载玻片缓慢倾斜,使得微球自组装单层膜载玻片与水平方向保持45

°

角后,将倾斜的微球自组装单层膜载玻片插入装有去离子水的容器中,待微球自组装单层膜漂浮在水面上后,采用预处理微纳孔隙衬底将微球自组装单层膜捞出,使得微球自组装单层膜附着于微纳孔隙衬底上,将附着有微球自组装单层膜的微纳孔隙衬底,在110℃的烘箱中加热一定时间后,使微球自组装单层膜固定在微纳孔隙衬底上,制得微球自组装单层膜基底,如图1所示;

87.本实施例中,预处理微纳孔隙衬底经过如下预处理:依次采用丙酮和无水乙醇进

行两次超声清洗,每次超声清洗的时间为15min;该微纳孔隙衬底具体为直径为2.5cm,孔径为6μm,厚度为0.451mm的微通道板。

88.步骤二,制备细蚀刻基底;

89.采用电感耦合等离子体蚀刻机,对步骤1.5制得的微球自组装单层膜基底的表面进行细蚀刻,制得细蚀刻基底,如图2所示;细蚀刻的条件为:蚀刻压强为7~10毫托,蚀刻电压为95~110w,蚀刻气体为o2,气流速率为50~60sccm,蚀刻时间为70~80s,细蚀刻能够使得相邻的微球之间产生间隙,该经细蚀刻后的间隙小于等于200nm;

90.本实施例中,细蚀刻能够减小微球的平均粒径,使紧密排列的微球之间产生间隙,形成非紧密排列微球结构,微球间隙的尺度可以通过蚀刻功率、反应时间、气流速率等参数进行调控;细蚀刻具体采用电感耦合等离子体蚀刻机实现;蚀刻电压指的是螺旋线圈耦合电压。

91.步骤三,制备第一镀层细蚀刻基底;

92.采用高温原子层/化学气相沉积系统,在步骤二制得的细蚀刻基底上进行第一次镀膜,镀膜温度为80~92℃,经过约250个循环后,制得第一镀层细蚀刻基底;第二次镀膜在细蚀刻基底上所镀的膜层为第一镀层,第一镀层为厚度5nm的al2o3薄膜镀层;

93.第一次镀膜的每次循环中包括四次无间隔的脉冲,第一次脉冲采用三甲基铝,第一次脉冲的脉冲持续时间为5s;第二次脉冲采用n2,第二次脉冲的脉冲持续时间为1s;第三次脉冲采用h2o(气态),第三次脉冲的脉冲持续时间为5s;第四次脉冲采用n2,第四次脉冲的脉冲持续时间为1s;

94.本实施例中,采用原子层沉积技术在基底上镀一定厚度的al2o3薄膜,能够实现对微球孔隙和微球间隙尺寸的精密调控。

95.步骤四,制备表面增强拉曼光谱基底;

96.采用电子束蒸镀机,在步骤三制得的第一镀层细蚀刻基底上进行第二次镀膜,制得表面增强拉曼光谱基底,如图3所示;第二次镀膜所镀的膜层为第二镀层,第二镀层为厚度为90~93nm的au膜镀层;第二次镀膜的条件为,反应腔室压强低于10-5

pa,沉积速率为第二次镀膜过程中第一镀层细蚀刻基底不加热;最终制得的表面增强拉曼光谱基底上的相邻微球之间的间隙为5~10nm,该间隙根据细蚀刻后的间隙以及第一镀层和第二镀层的厚度计算所得。

97.实施例1的效果验证:

98.配制浓度为10-7

m的罗丹明6g溶液,分别取20μl,并分别滴加在本实施例最终制得的表面增强拉曼光谱基底和本实施例步骤1.1.4制得的微球自组装单层膜基底上,通过远程拉曼光谱仪在2m处测试,得到拉曼曲线,如图4所示。

99.由图4可知,本实施例中表面增强拉曼光谱基底相较于微球自组装单层膜基底而言,表面增强拉曼光谱基底的表面具有明显的增强效果,经计算得到表面增强拉曼光谱基底的增强因子ef值为5

×

107。

100.实施例2:

101.本实施例公开了一种表面增强拉曼光谱基底的制备方法,该制备方法具体包括如下步骤:

102.步骤一,制备微球自组装单层膜载玻片;

103.本实施例中,步骤1.2.1与实施例1的步骤1.1.1基本相同,区别在于,微球悬浮液中的微球的平均粒径为2μm。

104.本实施例中,步骤1.2.2与实施例1的步骤1.1.2相同。

105.步骤1.2.3,微球自组装单层膜附着及固定;

106.取30μl步骤1.2.2制得的前驱液缓慢滴加到经过预处理载玻片上,静置片刻待其完成自组装过程,然后自然干燥,制得微球自组装单层膜载玻片,如图5所示,微球自组装单层膜载玻片上附着的微球自组装单层膜如图8所示。

107.本实施例中,步骤二与实施例1的步骤二基本相同,区别在于,对步骤1.2.3制得的微球自组装单层膜载玻片的表面进行细蚀刻,制得的细蚀刻基底如图9所示。

108.本实施例中,步骤三与实施例1的步骤三相同。

109.本实施例中,步骤四与实施例1的步骤四相同,制得的表面增强拉曼光谱基底如图6所示。

110.实施例2的效果验证:

111.配制浓度为10-7

m的罗丹明6g(r6g)溶液,分别取20μl,并分别滴加在本实施例最终制得的表面增强拉曼光谱基底和本实施例步骤1.2.3制得的微球自组装单层膜载玻片上,通过远程拉曼光谱仪在2m处测试,得到拉曼曲线,如图7所示。

112.由图7可知,本实施例中表面增强拉曼光谱基底相较于微球自组装单层膜载玻片而言,表面增强拉曼光谱基底的表面具有明显的增强效果,经计算得到增强因子ef值为4.8

×

106。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1