甲醇燃料发动机气缸内壁磨损检测设备及其方法与流程

1.本发明涉及发动机气缸技术领域,特别涉及甲醇燃料发动机气缸内壁磨损检测设备及其方法。

背景技术:

2.气缸是发动机内的圆筒形空室,里面有一个由工作流体的压力或膨胀力推动的活塞,气压传动中将压缩气体的压力能转换为机械能的气动执行元件,气缸有往复直线运动的和往复摆动两类,往复直线运动的汽缸又可分为单作用、双作用、膜片式和冲击汽缸四种。

3.为了使发动机气缸维持正常运作的状态,需对其内壁的磨损程度进行定期检测,现有技术大多采用从润滑油中抽取金属离子的方法进行检测,虽可以直观获取气缸内壁的磨损量,但无法获取气缸内壁的主要磨损位置,不便于定位修复位置,降低检测人员的修复效率。

4.针对以上问题,对现有装置进行了改进,提出了甲醇燃料发动机气缸内壁磨损检测设备及其方法。

技术实现要素:

5.本发明的目的在于提供甲醇燃料发动机气缸内壁磨损检测设备及其方法,解决了背景技术中为了使发动机气缸维持正常运作的状态,需对其内壁的磨损程度进行定期检测,现有技术大多采用从润滑油中抽取金属离子的方法进行检测,虽可以直观获取气缸内壁的磨损量,但无法获取气缸内壁的主要磨损位置,不便于定位修复位置,降低检测人员的修复效率的问题。

6.为实现上述目的,本发明提供如下技术方案:甲醇燃料发动机气缸内壁磨损检测设备,包括工作立架和设置在工作立架下端的工作平台,工作立架的表面设置有检测机构,工作平台的上表面设置有称重机构,称重机构的一侧设置有数值显示屏,称重机构的上表面设置有定位圆槽,工作立架的内部设置有伸降平移槽,伸降平移槽的下端开设有预留开口槽,伸降平移槽的一侧开设有调节滑槽,伸降平移槽、调节滑槽和预留开口槽相连通,调节滑槽的内底面设置有限位滑杆,限位滑杆的外表面套设有连接弹簧,限位滑杆的上端设置有限位顶块;

7.检测机构包括设置在伸降平移槽内部的升降方杆和设置在升降方杆上端的延伸直杆,升降方杆的下端安装有顶压杆,顶压杆的下端安装有匹配推件,匹配推件的表面设置有推压驱动件,延伸直杆的一端安装有检测盘,检测盘的下表面设置有衔接弯杆,衔接弯杆的一端安装有检测管件,延伸直杆的中央开设有升降滑移槽,升降滑移槽与限位滑杆相连接,且连接弹簧设置在延伸直杆的下端;

8.升降方杆的两侧立面均开设有推移槽,推移槽的内底面设置有平齿面,匹配推件包括与顶压杆相连接的半环套和设置在半环套两端的预留推套块,半环套的内部开设有弧

形套槽,预留推套块的内部开设有预留套槽,弧形套槽与预留套槽相连通,检测管件包括与衔接弯杆一端相连接的管柄和设置在管柄外表面的浸料贴片。

9.进一步地,推压驱动件包括设置在预留开口槽内部侧立面的安装转块和设置在安装转块表面的摆臂杆,摆臂杆的一端安装有推压小柱,推压小柱与弧形套槽和预留套槽相连接。

10.进一步地,伸降平移槽内部的两侧壁均开设有安装槽,安装槽的内部设置有套接转杆,套接转杆的表面套设有推移齿面柱。

11.进一步地,检测盘包括设置在检测盘下底面的安装套环和设置在安装套环的内侧设置有锁定环,锁定环的内侧设置有调节转盘,调节转盘的中央设置有固定球块,衔接弯杆的一端与固定球块相连接,固定球块的一侧设置有固定套环,固定套环套设在衔接弯杆的表面,安装套环的内侧开设有贴合环槽,贴合环槽与锁定环的尺寸相匹配,锁定环的内侧表面设置有环形齿面。

12.进一步地,调节转盘包括设置在锁定环内侧的盘体和设置在盘体上表面的推移框架,推移框架的表面设置有滑动安装块,滑动安装块的一侧设置有推移组合件,推移组合件的一侧设置有锁定块。

13.进一步地,推移框架的上表面开设有贴合滑槽,贴合滑槽与滑动安装块相连接,贴合滑槽内部的两侧均开设有限位平移槽,贴合滑槽的一侧开设有推移通槽,推移通槽与锁定块相连接,推移通槽的一端开设有圆弧贴槽,圆弧贴槽与推移组合件相连接,推移通槽另一端的上表面设置有限位条片。

14.进一步地,锁定块包括衔接条块和设置在衔接条块一侧的拼接组合杆,拼接组合杆的一端安装有推块,推块的一端设置有弧形齿面,弧形齿面与环形齿面啮合连接,衔接条块的上表面设置有安装立杆,安装立杆的一端与固定套环的下表面相连接。

15.进一步地,滑动安装块包括匹配块体和设置在匹配块体两侧的安装小块,固定球块与匹配块体的上表面相连接,安装小块的一端设置有推动双滚轮,匹配块体通过安装小块和推动双滚轮与限位平移槽相连接。

16.进一步地,推移组合件包括转动调节盘和设置在转动调节盘中央的驱动转轴,转动调节盘上表面的侧端安装有衔接端柱,衔接端柱的表面设置有推压臂杆,推压臂杆的一端与衔接端柱相连接,推压臂杆的另一端安装有套接环,套接环与安装立杆相套接。

17.本发明提出的另技术方案:提供甲醇燃料发动机气缸内壁磨损检测设备的方法,包括以下步骤:

18.s1:在检测之前,将发动机气缸内部磨损掉落的金属屑进行预处理,再将发动机气缸放置在定位圆槽中,称重机构对其进行称重,若气缸件的重量在合理数值范围内,则气缸件无需测量,若气缸件的重量偏离合理数值范围,则设备对气缸件进行磨损检测,以初步对大批量的气缸件进行分选;

19.s2:启动安装转块,摆臂杆以安装转块为轴心进行转动,推压小柱处于圆周运动状态,匹配推件带动检测管件上下移动,升降滑移槽沿着限位滑杆移动;

20.s3:当盘体转动至一定角度时,再启动转动调节盘,衔接端柱带动推压臂杆的一端挤压衔接条块,使推块的弧形齿面与环形齿面相啮合;

21.s4:在安装立杆的带动下,衔接弯杆向外侧小距离平移,进而使管柄的浸料贴片与

气缸的内壁相接触,使可擦拭的颜料粘附于内壁上,利用推动双滚轮与限位平移槽的连接;

22.s5:通过固定套环和固定球块对衔接弯杆的限位作用,进而在连续转动下,使检测管件可连续贴合发动机气缸的内壁,观察气缸内壁所粘附的颜料,若出现无颜料的点位,则代表此处为气缸内壁磨损的凹陷处,至此,完成所有实施步骤。

23.与现有技术相比,本发明的有益效果是:

24.1.本发明提出的甲醇燃料发动机气缸内壁磨损检测设备及其方法,锁定环的内侧设置有调节转盘,调节转盘的中央设置有固定球块,衔接弯杆的一端与固定球块相连接,固定球块的一侧设置有固定套环,固定套环套设在衔接弯杆的表面,安装套环的内侧开设有贴合环槽,贴合环槽与锁定环的尺寸相匹配,锁定环的内侧表面设置有环形齿面,在检测之前,将残留在气缸上的金属屑以及混入润滑液中的金属屑均清理干净,使气缸表面无外物附着时,将发动机气缸放置在定位圆槽中,称重机构对其进行称重,若气缸件的重量在合理数值范围内,则气缸件无需测量,若气缸件的重量偏离合理数值范围,则设备对气缸件进行磨损检测,以初步对大批量的气缸件进行分选,启动安装转块,摆臂杆以安装转块为轴心进行转动,推压小柱处于圆周运动状态,随着推压小柱的上下活动,推压小柱沿着弧形套槽与预留套槽进行移动,进而带动匹配推件进行上下移动,匹配推件带动检测管件上下移动,以使检测管件伸入气缸件的内部,随着升降方杆的升降,推移齿面柱沿着平齿面进行滚动,且升降滑移槽沿着限位滑杆移动,利用连接弹簧的弹性对延伸直杆进行支托,进而提升检测管件升降过程中的平稳性。

25.2.本发明提出的甲醇燃料发动机气缸内壁磨损检测设备及其方法,推移通槽的一端开设有圆弧贴槽,圆弧贴槽与推移组合件相连接,推移通槽另一端的上表面设置有限位条片,锁定块包括衔接条块和设置在衔接条块一侧的拼接组合杆,拼接组合杆的一端安装有推块,推块的一端设置有弧形齿面,弧形齿面与环形齿面啮合连接,衔接条块的上表面设置有安装立杆,安装立杆的一端与固定套环的下表面相连接,启动盘体,衔接弯杆随之转动,当盘体转动至一定角度时,再启动转动调节盘,衔接端柱带动推压臂杆的一端挤压衔接条块,使推块的弧形齿面与环形齿面相啮合,进而对盘体进行锁定,保持调节转盘的稳定性,在安装立杆的带动下,衔接弯杆向外侧小距离平移,进而使管柄的浸料贴片与气缸的内壁相接触,使可擦拭的颜料粘附于内壁上,且固定球块带动匹配块体沿着贴合滑槽进行平移,利用推动双滚轮与限位平移槽的连接,以提升匹配块体平移的顺畅性。

26.3.本发明提出的甲醇燃料发动机气缸内壁磨损检测设备及其方法,滑动安装块包括匹配块体和设置在匹配块体两侧的安装小块,固定球块与匹配块体的上表面相连接,安装小块的一端设置有推动双滚轮,匹配块体通过安装小块和推动双滚轮与限位平移槽相连接,推移组合件包括转动调节盘和设置在转动调节盘中央的驱动转轴,转动调节盘上表面的侧端安装有衔接端柱,衔接端柱的表面设置有推压臂杆,推压臂杆的一端与衔接端柱相连接,推压臂杆的另一端安装有套接环,套接环与安装立杆相套接,通过固定套环和固定球块对衔接弯杆的限位作用,以避免衔接弯杆偏移,进而在连续转动下,使检测管件可连续贴合发动机气缸的内壁,观察气缸内壁所粘附的颜料,若出现无颜料的点位,则代表此处为气缸内壁磨损的凹陷处,以便于检测人员寻找磨损位置,利于提升修复效率。

附图说明

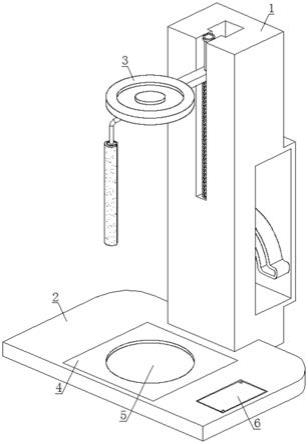

27.图1为本发明甲醇燃料发动机气缸内壁磨损检测设备整体结构示意图;

28.图2为本发明甲醇燃料发动机气缸内壁磨损检测设备工作立架结构示意图;

29.图3为本发明甲醇燃料发动机气缸内壁磨损检测设备检测机构整体结构示意图;

30.图4为本发明甲醇燃料发动机气缸内壁磨损检测设备检测机构部分结构示意图;

31.图5为本发明甲醇燃料发动机气缸内壁磨损检测设备推压驱动件结构示意图;

32.图6为本发明甲醇燃料发动机气缸内壁磨损检测设备伸降平移槽内部平面结构示意图;

33.图7为本发明甲醇燃料发动机气缸内壁磨损检测设备检测盘结构示意图;

34.图8为本发明甲醇燃料发动机气缸内壁磨损检测设备安装套环和锁定环组装结构示意图;

35.图9为本发明甲醇燃料发动机气缸内壁磨损检测设备调节转盘结构示意图;

36.图10为本发明甲醇燃料发动机气缸内壁磨损检测设备推移框架结构示意图;

37.图11为本发明甲醇燃料发动机气缸内壁磨损检测设备锁定块结构示意图;

38.图12为本发明甲醇燃料发动机气缸内壁磨损检测设备滑动安装块结构示意图;

39.图13为本发明甲醇燃料发动机气缸内壁磨损检测设备推移组合件结构示意图。

40.图中:1、工作立架;11、伸降平移槽;111、安装槽;112、套接转杆;113、推移齿面柱;12、调节滑槽;13、预留开口槽;14、限位滑杆;15、连接弹簧;16、限位顶块;2、工作平台;3、检测机构;31、升降方杆;311、推移槽;312、平齿面;32、延伸直杆;33、顶压杆;34、匹配推件;341、半环套;342、预留推套块;343、弧形套槽;344、预留套槽;35、推压驱动件;351、安装转块;352、摆臂杆;353、推压小柱;36、检测盘;361、安装套环;3611、贴合环槽;362、锁定环;3621、环形齿面;363、调节转盘;3631、盘体;3632、推移框架;36321、贴合滑槽;36322、限位平移槽;36323、推移通槽;36324、圆弧贴槽;36325、限位条片;3633、滑动安装块;36331、匹配块体;36332、安装小块;36333、推动双滚轮;3634、推移组合件;36341、转动调节盘;36342、驱动转轴;36343、衔接端柱;36344、推压臂杆;36345、套接环;3635、锁定块;36351、衔接条块;36352、拼接组合杆;36353、推块;36354、弧形齿面;36355、安装立杆;364、固定球块;365、固定套环;37、衔接弯杆;38、检测管件;381、管柄;382、浸料贴片;39、升降滑移槽;4、称重机构;5、定位圆槽;6、数值显示屏。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.为了解决无法获取气缸内壁的主要磨损位置的技术问题,如图1-4所示,提供以下优选技术方案:

43.甲醇燃料发动机气缸内壁磨损检测设备,包括工作立架1和设置在工作立架1下端的工作平台2,工作立架1的表面设置有检测机构3,工作平台2的上表面设置有称重机构4,称重机构4的一侧设置有数值显示屏6,称重机构4的上表面设置有定位圆槽5,工作立架1的

内部设置有伸降平移槽11,伸降平移槽11的下端开设有预留开口槽13,伸降平移槽11的一侧开设有调节滑槽12,伸降平移槽11、调节滑槽12和预留开口槽13相连通,调节滑槽12的内底面设置有限位滑杆14,限位滑杆14的外表面套设有连接弹簧15,限位滑杆14的上端设置有限位顶块16,检测机构3包括设置在伸降平移槽11内部的升降方杆31和设置在升降方杆31上端的延伸直杆32,升降方杆31的下端安装有顶压杆33,顶压杆33的下端安装有匹配推件34,匹配推件34的表面设置有推压驱动件35,延伸直杆32的一端安装有检测盘36,检测盘36的下表面设置有衔接弯杆37,衔接弯杆37的一端安装有检测管件38,延伸直杆32的中央开设有升降滑移槽39,升降滑移槽39与限位滑杆14相连接,且连接弹簧15设置在延伸直杆32的下端,升降方杆31的两侧立面均开设有推移槽311,推移槽311的内底面设置有平齿面312,匹配推件34包括与顶压杆33相连接的半环套341和设置在半环套341两端的预留推套块342,半环套341的内部开设有弧形套槽343,预留推套块342的内部开设有预留套槽344,弧形套槽343与预留套槽344相连通,检测管件38包括与衔接弯杆37一端相连接的管柄381和设置在管柄381外表面的浸料贴片382。

44.推压驱动件35包括设置在预留开口槽13内部侧立面的安装转块351和设置在安装转块351表面的摆臂杆352,摆臂杆352的一端安装有推压小柱353,推压小柱353与弧形套槽343和预留套槽344相连接,伸降平移槽11内部的两侧壁均开设有安装槽111,安装槽111的内部设置有套接转杆112,套接转杆112的表面套设有推移齿面柱113,检测盘36包括设置在检测盘36下底面的安装套环361和设置在安装套环361的内侧设置有锁定环362,锁定环362的内侧设置有调节转盘363,调节转盘363的中央设置有固定球块364,衔接弯杆37的一端与固定球块364相连接,固定球块364的一侧设置有固定套环365,固定套环365套设在衔接弯杆37的表面,安装套环361的内侧开设有贴合环槽3611,贴合环槽3611与锁定环362的尺寸相匹配,锁定环362的内侧表面设置有环形齿面3621。

45.具体的,在检测之前,将残留在气缸上的金属屑以及混入润滑液中的金属屑均清理干净,使气缸表面无外物附着时,再将发动机气缸放置在定位圆槽5中,称重机构4对其进行称重,称重机构4为可以检测千分之一克的工业称重器械,若气缸件的重量在合理数值范围内,则气缸件无需测量,若气缸件的重量偏离合理数值范围,则设备对气缸件进行磨损检测,以初步对大批量的气缸件进行分选,启动安装转块351,摆臂杆352以安装转块351为轴心进行转动,推压小柱353处于圆周运动状态,随着推压小柱353的上下活动,推压小柱353沿着弧形套槽343与预留套槽344进行移动,进而带动匹配推件34进行上下移动,匹配推件34带动检测管件38上下移动,以使检测管件38伸入气缸件的内部,随着升降方杆31的升降,推移齿面柱113沿着平齿面312进行滚动,且升降滑移槽39沿着限位滑杆14移动,利用连接弹簧15的弹性对延伸直杆32进行支托,进而提升检测管件38升降过程中的平稳性。

46.为了更好地解决可擦拭的颜料难以与气缸内壁接触的技术问题,如图4-8所示,提供以下优选技术方案:

47.调节转盘363包括设置在锁定环362内侧的盘体3631和设置在盘体3631上表面的推移框架3632,推移框架3632的表面设置有滑动安装块3633,滑动安装块3633的一侧设置有推移组合件3634,推移组合件3634的一侧设置有锁定块3635,推移框架3632的上表面开设有贴合滑槽36321,贴合滑槽36321与滑动安装块3633相连接,贴合滑槽36321内部的两侧均开设有限位平移槽36322,贴合滑槽36321的一侧开设有推移通槽36323,推移通槽36323

与锁定块3635相连接,推移通槽36323的一端开设有圆弧贴槽36324,圆弧贴槽36324与推移组合件3634相连接,推移通槽36323另一端的上表面设置有限位条片36325,锁定块3635包括衔接条块36351和设置在衔接条块36351一侧的拼接组合杆36352,拼接组合杆36352的一端安装有推块36353,推块36353的一端设置有弧形齿面36354,弧形齿面36354与环形齿面3621啮合连接,衔接条块36351的上表面设置有安装立杆36355,安装立杆36355的一端与固定套环365的下表面相连接。

48.具体的,启动盘体3631,衔接弯杆37随之转动,当盘体3631转动至一定角度时,再启动转动调节盘36341,衔接端柱36343带动推压臂杆36344的一端挤压衔接条块36351,使推块36353的弧形齿面36354与环形齿面3621相啮合,进而对盘体3631进行锁定,保持调节转盘363的稳定性,在安装立杆36355的带动下,衔接弯杆37向外侧小距离平移,进而使管柄381的浸料贴片382与气缸的内壁相接触,使可擦拭的颜料粘附于内壁上,且固定球块364带动匹配块体36331沿着贴合滑槽36321进行平移,利用推动双滚轮36333与限位平移槽36322的连接,以提升匹配块体36331平移的顺畅性。

49.为了更好地解决不便于定位修复位置,降低检测人员修复效率的技术问题,如图7-13所示,提供以下优选技术方案:

50.滑动安装块3633包括匹配块体36331和设置在匹配块体36331两侧的安装小块36332,固定球块364与匹配块体36331的上表面相连接,安装小块36332的一端设置有推动双滚轮36333,匹配块体36331通过安装小块36332和推动双滚轮36333与限位平移槽36322相连接,推移组合件3634包括转动调节盘36341和设置在转动调节盘36341中央的驱动转轴36342,转动调节盘36341上表面的侧端安装有衔接端柱36343,衔接端柱36343的表面设置有推压臂杆36344,推压臂杆36344的一端与衔接端柱36343相连接,推压臂杆36344的另一端安装有套接环36345,套接环36345与安装立杆36355相套接。

51.具体的,通过固定套环365和固定球块364对衔接弯杆37的限位作用,以避免衔接弯杆37偏移,进而在连续转动下,使检测管件38可连续贴合发动机气缸的内壁,观察气缸内壁所粘附的颜料,若出现无颜料的点位,则代表此处为气缸内壁磨损的凹陷处,以便于检测人员寻找磨损位置,利于提升修复效率。

52.为了进一步更好的解释说明上述实施例,本发明还提供了实施方案,甲醇燃料发动机气缸内壁磨损检测设备的方法,包括以下步骤:

53.步骤一:在检测之前,将发动机气缸内部磨损掉落的金属屑进行预处理,再将发动机气缸放置在定位圆槽5中,称重机构4对其进行称重,若气缸件的重量在合理数值范围内,则气缸件无需测量,若气缸件的重量偏离合理数值范围,则设备对气缸件进行磨损检测,以初步对大批量的气缸件进行分选;

54.步骤二:启动安装转块351,摆臂杆352以安装转块351为轴心进行转动,推压小柱353处于圆周运动状态,匹配推件34带动检测管件38上下移动,升降滑移槽39沿着限位滑杆14移动;

55.步骤三:当盘体3631转动至一定角度时,再启动转动调节盘36341,衔接端柱36343带动推压臂杆36344的一端挤压衔接条块36351,使推块36353的弧形齿面36354与环形齿面3621相啮合;

56.步骤四:在安装立杆36355的带动下,衔接弯杆37向外侧小距离平移,进而使管柄

381的浸料贴片382与气缸的内壁相接触,使可擦拭的颜料粘附于内壁上,利用推动双滚轮36333与限位平移槽36322的连接;

57.步骤五:通过固定套环365和固定球块364对衔接弯杆37的限位作用,进而在连续转动下,使检测管件38可连续贴合发动机气缸的内壁,观察气缸内壁所粘附的颜料,若出现无颜料的点位,则代表此处为气缸内壁磨损的凹陷处,至此,完成所有实施步骤。

58.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1