一种发射筒用定点检漏抗盐雾高耐候制氮装置的制作方法

1.本发明涉及航天航空领域,尤其涉及一种发射筒用定点检漏抗盐雾高耐候制氮装置。

背景技术:

2.导弹在列装使用后,点火发射前,大多数时间处于战斗待命状态。为了提高导弹的机动性能,通常会将其设计为车载式或舰艇装载式,导弹也将会在不同外部环境下进行储存,为了对弹体进行防护,通常会配置发射筒,并且在发射筒内充装惰性氮气,保持发射筒为正压状态,阻断外部环境中氧气、水分、盐分等腐蚀性介质对弹体的侵害。

3.本发明的发明人发现,在使用过程中发射筒中的氮气品质会不断下降,并且会发生泄漏,防护作用降低甚至消失。因此,需开发一种发射筒用定点检漏抗盐雾高耐候制氮装置,能够满足在高盐雾、多气候条件下使用,并且可实现发射筒漏点的精确定点监测,以来达到发射筒防护的可靠性,延长弹体的寿命。

技术实现要素:

4.本发明的目的在于解决上述问题,提供一种发射筒用定点检漏抗盐雾高耐候制氮装置,通过气源供给单元生产出所需的空气源,制氮模块生成所需的氮气,执行检测模块实现氮气品质检测、执行充装、置换和检测任务,辅助控制单元提供机械支撑连接和温度环境。

5.为实现上述目的,本发明采取了以下技术方案。

6.一种发射筒用定点检漏抗盐雾高耐候制氮装置,包括气源供给单元、制氮模块、执行检测模块和辅助控制单元;所述气源供给单元与所述制氮模块连接,所述制氮模块与所述执行检测模块连接,所述辅助控制单元与所述气源供给单元、所述制氮模块和所述执行检测模块连接;

7.所述气源供给单元包括盐滤报警器、空压机进气口、空压机、第一散热翅板、缓冲罐、罐气压力传感器、安全阀、节流阀、过滤器和气源供给疏水阀;所述盐滤报警器与所述空压机进气口连接,所述空压机进气口设置在所述空压机的一侧,所述空压机与所述第一散热翅板连接,所述第一散热翅板与所述缓冲罐连接,所述缓冲罐上设置有所述罐气压力传感器和所述安全阀,所述缓冲罐与所述节流阀连接,所述节流阀与所述过滤器连接,所述气源供给疏水阀与所述过滤器、所述缓冲罐、所述第一散热翅板和所述空压机连接;

8.所述制氮模块包括再生干燥器、反吹阀、加热器温度传感器、加热器、膜制氮、第二散热翅板、旋风除水器和第一疏水阀;所述再生干燥器与所述过滤器连接,所述再生干燥器与所述加热器连接,所述反吹阀设置在所述再生干燥器和所述加热器之间,所述加热器温度传感器设置在所述加热器上,所述加热器与所述膜制氮连接,所述膜制氮与所述第二散热翅板连接,所述第二散热翅板与所述旋风除水器连接,所述旋风除水器上设置有所述第一疏水阀;

9.所述执行检测模块包括供气气源阀、电磁气源阀、电磁排空阀、气体流量计、露点仪、检测减压阀、检测气源阀、纯度检测仪、检测控制阀、整流散热盘管、消声器、氦气气源阀、供气减压阀、环境压力传感器、置换控制阀、环境温度传感器、筒内气体温度传感器、供气控制阀、筒内气体压力传感器、供气压力传感器和氦质谱检漏探头;所述所述旋风除水器与所述气体流量计连接,所述所述旋风除水器与所述气体流量计之间设置有所述检测气源阀,所述检测气源阀与所述检测减压阀连接,所述检测减压阀与所述露点仪连接,所述露点仪与所述整流散热盘管连接,所述整流散热盘管与所述检测控制阀连接,所述检测控制阀与所述纯度检测仪连接;所述气体流量计与所述电磁气源阀和所述电磁排空阀连接,所述电磁排空阀与所述消声器连接,所述电磁气源阀与所述供气气源阀连接,所述电磁气源阀与所述供气减压阀的连接处设置有所述氦气气源阀,所述供气减压阀与所述供气控制阀连接,所述供气控制阀与所述供气压力传感器连接,所述供气压力传感器与一发射筒连接,所述发射筒与所述筒内气体压力传感器连接,所述筒内气体压力传感器与所述置换控制阀的连接处设置有所述筒内气体温度传感器,所述环境压力传感器和所述环境温度传感器与所述辅助控制单元固定连接,所述氦质谱检漏探头通过一软管与所述辅助控制单元连接。

10.所述辅助控制单元包括控制上位机、手动阀面板、仪表面板、框体结构、移动轮、整机控温机构和电气控温机构;所述控制上位机与所述手动阀面板、所述仪表面板、所述整机控温机构和所述电气控温机构连接,所述控制上位机、所述手动阀面板、所述仪表面板、所述整机控温机构和所述电气控温机构设置所述框体结构内,所述所述框体结构的一侧设置有所述移动轮。

11.进一步,所述过滤器包括一级过滤器、二级过滤器和三级过滤器,所述节流阀与所述一级过滤器连接,所述一级过滤器与所述二级过滤器连接,所述二级过滤器与所述三级过滤器连接,所述三级过滤器和所述再生干燥器连接。

12.进一步,所述气源供给疏水阀包括第二疏水阀、第三疏水阀、第四疏水阀、第五疏水阀、第六疏水阀和第七疏水阀;所述第二疏水阀设置在所述三级过滤器的一侧,所述第三疏水阀设置在所述二级过滤器的一侧,所述第四疏水阀设置在所述一级过滤器的一侧,所述第五疏水阀设置在所述缓冲罐的一侧,所述第六疏水阀设置在所述第一散热翅板的一侧,所述第七疏水阀设置在所述空压机和所述第一散热翅板的连接处。

13.进一步,所述再生干燥器包括第一再生干燥器和第二再生干燥器;所述第一再生干燥器和所述第二再生干燥器与所述过滤器连接,所述第一再生干燥器和所述第二再生干燥器与所述加热器连接。

14.进一步,所述反吹阀包括第一反吹阀和第二反吹阀;所述第一反吹阀与所述第一再生干燥器连接,所述第二反吹阀与所述第二再生干燥器连接。

15.进一步,所述膜制氮包括第一膜制氮和第二膜制氮;所述第一膜制氮与所述加热器连接,所述第一膜制氮与所述第二膜制氮连接,所述第二膜制氮与所述第二散热翅板连接。

16.进一步,所述再生干燥器包括第一再生干燥器和第二再生干燥器;所述第一再生干燥器和所述第二再生干燥器与所述三级过滤器连接,所述第一再生干燥器和所述第二再生干燥器与所述加热器连接。

17.本发明一种发射筒用定点检漏抗盐雾高耐候制氮装置的积极效果是:

18.(1)本发明通过气源供给单元生产出所需的空气源,制氮模块生成所需的氮气,执行检测模块实现氮气品质检测、执行充装、置换和检测任务,辅助控制单元提供机械支撑连接和温度环境;气源供给单元、制氮模块、执行检测模块和辅助控制单元各个设备组件之间呈递进及并行关系,相互支持配合,使得该装置可在高盐雾、多气候条件下使用,并且可实现发射筒漏点的精确定点监测,以来达到发射筒防护的可靠性,延长弹体的寿命目的。

19.(2)本发明可实现对发射筒内氮气进行充装、置换及泄漏点精确定位的功能,其体积及功率消耗小,具备高机动性,快速响应的特点,能够满足导弹发射系统全工作剖面巡逻和战斗需求。

20.(3)本发明用于发射筒内弹体保护用氮气的制取、充装和置换作业,该装置可广泛用于陆基、海基发射筒内弹体的防护,其具备整机温控能力可保证其在多种纬度、海拔高度下使用,实现作战区域的全覆盖,定点泄漏检测功能更进一步提高了发射筒弹体防护的可靠性和稳定性,该装置适合大范围使用推广。

附图说明

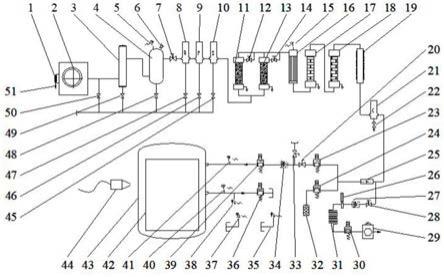

21.图1是本发明实施例提供的发射筒用定点检漏抗盐雾高耐候制氮装置的原理图。

22.图2是本发明实施例提供的发射筒用定点检漏抗盐雾高耐候制氮装置的主视图。

23.图3是本发明实施例提供的发射筒用定点检漏抗盐雾高耐候制氮装置左视图。

24.图中的标号分别为:

25.1、空压机进气口;2、空压机;3、第一散热翅板;4、缓冲罐;5、罐气压力传感器;6、安全阀;7、节流阀;8、一级过滤器;9、二级过滤器;10、三级过滤器;11、第一再生干燥器;12、第一反吹阀;13、第二再生干燥器;14、第二反吹阀;15、加热器温度传感器;16、加热器;17、第一膜制氮;18、第二膜制氮;19、第二散热翅板;20、供气气源阀;21、旋风除水器;22、第一疏水阀;23、电磁气源阀;24、电磁排空阀;25、气体流量计;26、露点仪;27、检测减压阀;28、检测气源阀;29、纯度检测仪;30、检测控制阀;31、整流散热盘管;32、消声器;33、氦气气源阀;34、供气减压阀;35、环境压力传感器;36、置换控制阀;37、环境温度传感器;38、筒内气体温度传感器;39、供气控制阀;40、筒内气体压力传感器;41、供气压力传感器;42、弹体;43、发射筒;44、氦质谱检漏探头;45、第二疏水阀;46、第三疏水阀;47、第四疏水阀;48、第五疏水阀;49、第六疏水阀;50、第七疏水阀;51、盐滤报警器;52、控制上位机;53、手动阀面板;54、仪表面板;55、框体结构;56、移动轮;57、整机控温机构;58、电气控温机构。

具体实施方式

26.以下结合附图给出对本发明一种发射筒用定点检漏抗盐雾高耐候制氮装置的具体实施方式,但是需要指出:所述具体实施方式并不用于限定本发明的具体实施。凡是采用本发明的相似结构及其相似变化均应列入本发明的保护范围。以下实施例的说明是参考附加的图式,用以例示本发明可用以实施的特定实施例。实施例中所提到的方向用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「顶」、「底」等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本发明,而非用以限制本发明。

27.参见图1、图2和图3。一种发射筒43用定点检漏抗盐雾高耐候制氮装置,包括气源供给单元、制氮模块、执行检测模块和辅助控制单元;所述气源供给单元与所述制氮模块连

接,所述制氮模块与所述执行检测模块连接,所述辅助控制单元与所述气源供给单元、所述制氮模块和所述执行检测模块连接;

28.所述气源供给单元包括盐滤报警器51、空压机进气口1、空压机2、第一散热翅板3、缓冲罐4、罐气压力传感器5、安全阀6、节流阀7、过滤器和气源供给疏水阀;所述盐滤报警器51与所述空压机进气口1连接,所述空压机进气口1设置在所述空压机2的一侧,所述空压机2与所述第一散热翅板3连接,所述第一散热翅板3与所述缓冲罐4连接,所述缓冲罐4上设置有所述罐气压力传感器5和所述安全阀6,所述缓冲罐4与所述节流阀7连接,所述节流阀7与所述过滤器连接,所述气源供给疏水阀与所述过滤器、所述缓冲罐4、所述第一散热翅板3和所述空压机2连接;空压机进气口1设计成盐分滤网,将空气中的盐分进行滤除,盐滤报警器51在过滤器效能下降时进行报警提示,进行盐分滤网的更换维护,提升后续氮气品质。空压机进气口1对空气进行初级过滤,通过空压机2进行升压作业,之后进行压缩气体的冷却、除水、除油和高精过滤等。

29.所述过滤器包括一级过滤器8、二级过滤器9和三级过滤器10,所述节流阀7与所述一级过滤器8连接,所述一级过滤器8与所述二级过滤器9连接,所述二级过滤器9与所述三级过滤器10连接,所述三级过滤器10和所述再生干燥器连接。

30.所述气源供给疏水阀包括第二疏水阀45、第三疏水阀46、第四疏水阀47、第五疏水阀48、第六疏水阀49和第七疏水阀50;所述第二疏水阀45设置在所述三级过滤器10的一侧,所述第三疏水阀46设置在所述二级过滤器9的一侧,所述第四疏水阀47设置在所述一级过滤器8的一侧,所述第五疏水阀48设置在所述缓冲罐4的一侧,所述第六疏水阀49设置在所述第一散热翅板3的一侧,所述第七疏水阀50设置在所述空压机2和所述第一散热翅板3的连接处。

31.所述制氮模块包括再生干燥器、反吹阀、加热器温度传感器15、加热器16、膜制氮、第二散热翅板19、旋风除水器21和第一疏水阀22;所述再生干燥器与所述过滤器连接,所述再生干燥器与所述加热器16连接,所述反吹阀设置在所述再生干燥器和所述加热器16之间,所述加热器温度传感器15设置在所述加热器16上,所述加热器16与所述膜制氮连接,所述膜制氮与所述第二散热翅板19连接,所述第二散热翅板19与所述旋风除水器21连接,所述旋风除水器21上设置有所述第一疏水阀22;空压机2和加热器16在工作过程中均会产生热量,在环境中的温度较低时,可开启加热器16和空压机2,提高小环境内的温度,起到暖机启动的作用,在确保制氮品质的同时,也可提升工作效率,延展设备工作寿命。

32.所述再生干燥器包括第一再生干燥器11和第二再生干燥器13;所述第一再生干燥器11和所述第二再生干燥器13与所述过滤器连接,所述第一再生干燥器11和所述第二再生干燥器13与所述加热器16连接。所述反吹阀包括第一反吹阀12和第二反吹阀14;所述第一反吹阀12与所述第一再生干燥器11连接,所述第二反吹阀14与所述第二再生干燥器13连接。所述膜制氮包括第一膜制氮17和第二膜制氮18;所述第一膜制氮17与所述加热器16连接,所述第一膜制氮17与所述第二膜制氮18连接,所述第二膜制氮18与所述第二散热翅板19连接。

33.所述再生干燥器包括第一再生干燥器11和第二再生干燥器13;所述第一再生干燥器11和所述第二再生干燥器13与所述三级过滤器10连接,所述第一再生干燥器11和所述第二再生干燥器13与所述加热器16连接。第一再生干燥器11和第二再生干燥器13通过第一反

吹阀12和第二反吹阀14实现干燥分子筛的再生功能,两者交替运行,根据露点数据进行反吹频率调节控制。第一膜制氮17和第二膜制氮18进行串联安装设计,逐步提高制取氮气的纯度。

34.所述执行检测模块包括供气气源阀20、电磁气源阀23、电磁排空阀24、气体流量计25、露点仪26、检测减压阀27、检测气源阀28、纯度检测仪29、检测控制阀30、整流散热盘管31、消声器32、氦气气源阀33、供气减压阀34、环境压力传感器35、置换控制阀36、环境温度传感器37、筒内气体温度传感器38、供气控制阀39、筒内气体压力传感器40、供气压力传感器41和氦质谱检漏探头44;所述所述旋风除水器21与所述气体流量计25连接,所述所述旋风除水器21与所述气体流量计25之间设置有所述检测气源阀28,所述检测气源阀28与所述检测减压阀27连接,所述检测减压阀27与所述露点仪26连接,所述露点仪26与所述整流散热盘管31连接,所述整流散热盘管31与所述检测控制阀30连接,所述检测控制阀30与所述纯度检测仪29连接;所述气体流量计25与所述电磁气源阀23和所述电磁排空阀24连接,所述电磁排空阀24与所述消声器32连接,所述电磁气源阀23与所述供气气源阀20连接,所述电磁气源阀23与所述供气减压阀34的连接处设置有所述氦气气源阀33,所述供气减压阀34与所述供气控制阀39连接,所述供气控制阀39与所述供气压力传感器41连接,所述供气压力传感器41与一发射筒43连接,所述发射筒43与所述筒内气体压力传感器40连接,所述筒内气体压力传感器40与所述置换控制阀36的连接处设置有所述筒内气体温度传感器38,所述环境压力传感器35和所述环境温度传感器37与所述辅助控制单元固定连接,所述氦质谱检漏探头44通过一软管与所述辅助控制单元连接。具体的,环境压力传感器35和环境温度传感器37都与框体结构55相连接固定,氦质谱检漏探头44通过软管与框体结构55连接。供气控制阀39、置换控制阀36和气体流量计25根据测试到的温度、压力参数可进行速率调节,保证高效充气的同时,确保发射筒43的安全。弹体42位于发射筒43内。露点仪26和纯度检测仪29对制氮单元进行反馈控制,根据制取氮气的纯度、露点参数,制氮单元中设备的工作状态自行调节。氦气气源阀33和氦质谱检漏探头44两者配合使用,将发射筒43内充入正压氦气,氦质谱检漏探头44精确定位泄漏点,提高发射筒43防护的可靠性。露点仪26和纯度检测仪29用于检测制取氮气的品质,当参数不满足要求时,开启电磁排空阀24,并且进行第一再生干燥器11和第二再生干燥器13和第一膜制氮17和第二膜制氮18的工作模式进行调节,提升氮气品质。通过氦气气源阀33、供气减压阀34向发射筒43内供给氦气,使用氦质谱检漏探头44进行外部漏点定点检测,漏点封堵,提升发射筒43弹体42保护的可靠性。

35.所述辅助控制单元包括控制上位机52、手动阀面板53、仪表面板54、框体结构55、移动轮56、整机控温机构57和电气控温机构58;所述控制上位机52与所述手动阀面板53、所述仪表面板54、所述整机控温机构57和所述电气控温机构58连接,所述控制上位机52、所述手动阀面板53、所述仪表面板54、所述整机控温机构57和所述电气控温机构58设置所述框体结构55内,所述所述框体结构55的一侧设置有所述移动轮56。整机控温机构57和电气控温机构58可实现整机及其电气设备工作环境温度的自动控制,当工作环境较低时,关闭散热口,可起到降温作用,当环境温度过高时,通过强排风加强系统散热,设备使用环境温度有效拓展。辅助控制单元主要完成整机结构支撑和协调控制功能,控制上位机52实现装置整体指令发控,整机控温机构57根据外部温度高低可实现自动调节,以达到装置的最佳工况,电气控温机构58可对电气安装舱内的温度进行调节控制。

36.发射筒43用定点检漏抗盐雾高耐候制氮装置产生的氮气不满足要求时,进行制氮模块工况调节,同时开启电磁排空阀24进行排空作业。发射筒43的气体压力、露点和纯度不满足要求时,进行气体充装、置换作业。定期对发射筒43进行氦气漏点检测,发现漏点位置,进行封堵,提高发射筒43防护的可靠性。

37.初始状态时,发射筒43用定点检漏抗盐雾高耐候制氮装置处于断电状态下,所有阀门、设备处于关闭状态,当发射筒43有气体充装、置换需求时。设备供电,开启控制上位机52,控制上位机52上位机根据环境温度,自行确定是否需要暖机作业。空压机2对空气进行压缩,压力、温度升高,经过第一散热翅板3后,温度降低,内部的水分凝结,经过气源供给疏水阀进行水分排放。经过过滤器进行除水、去油和净化处理。空气进入到再生干燥器内,第一再生干燥器11和第二再生干燥器13循环工作,并且根据气体干燥程度,可调节再生频率,以来达到露点调节的目的。干燥后的空气,进入到加热器16内,通过加热处理,来提高制取氮气的效率和品质。第一膜制氮17和第二膜制氮18为串联安装,根据产生氮气的纯度需求,可进行膜制氮设备的工况调节,在高工况下产生的氮气品质高,流量小,反之则品质降低,流量变大。制取的氮气通过第二散热翅板19进行降温处理,通过露点仪26、纯度检测仪29实时监测氮气露点和纯度指标。在不满足要求后进行排放处理,并对再生干燥器和膜制氮的工况进行调节,提高氮气品质。氮气品质满足要求后,对发射筒43进行充装、置换作业。当发射筒43能由于氮气充装温度上升过高时,停止充装作业,待温度恢复后继续充装,满足要求后,停止充装。通过循环充装、放气来实现发射筒43内氮气的置换。进行发射筒43泄漏年检时,在发射筒43内充装氦气,并且达到日常的贮存压力,采用氦质谱检漏探头44进行泄漏点检查,可方便发现微小漏点,对漏点采取封堵措施。在发现发射筒43内氮气充装后的压力在贮存期内下降较快或异常时,也需要采取泄漏检测及漏点封堵措施。通过上述方法可有效提高发射筒43日常使用的可靠性、稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1