一种快速判定电缆料喷霜的试验方法与流程

1.本发明属于电缆料试验领域,涉及一种快速判定电缆料喷霜的试验方法,主要用于电缆料研发、电缆料选型及电缆料的质量控制等。

背景技术:

2.为满足电线电缆的使用要求及电缆料的加工要求,往往通过在聚合物中添加各种助剂的方式配制各种电缆料。一般来说,电缆料中的助剂必须长期、稳定、均匀地存在于线缆中才能发挥其应有的效能。所以,通常要求所选择的助剂与聚合物具有良好的相容性,如果相容性不好,助剂就容易析出。粉体助剂的析出,通常称为“喷霜”,液体助剂的析出,则称为“渗出”或“出汗”。助剂析出后,不仅失去作用,而且影响制品的外观和手感。电缆产品中助剂的析出,大多需要几个月甚至几年的时间才能表现出来,这远远不能满足电线电缆使用寿命的要求。为此,在电缆生产前,提前快速判定所使用的电缆料是否具有潜在的析出风险,避免电缆使用后发生析出造成损失至关重要。

3.中国石油和化学工业联合会团体标准《阻燃剂在热塑性塑料制品中析出性测试方法》(送审稿)(以下简称团体标准)中提出了三种测试方法:常温析出法、加速析出法和水煮析出法。三种方法均采用双螺杆挤出机的挤出工艺与注塑机的注塑工艺制备样条,尺寸为110mm

×

10mm

×

2mm(其它尺寸亦可)。团体标准4.3条规定常温析出法是将样条在常温放置6个月,可见该方法所需试验时间漫长;加速析出法是将样条放在温度(85

±

2)℃、湿度(85

±

2)%rh的恒温恒湿箱中,每天记录样条外观情况,连续记录7天;水煮析出法是将样条放入烧杯中,然后加水,再将烧杯置于(70

±

2)℃恒温水浴中,每天换一次水,观察烧杯中水是否变浑浊、测试水的蒸发残渣、观察样条表面是否有析出,连续记录7天。

4.现有技术主要存在以下不足:1、样品制备设备复杂:现有技术需使用双螺杆挤出机和注塑机两台设备方可制样,很多单位很难同时具备。

5.2、未规范制样工艺参数:制样过程涉及双螺杆各区温度、螺杆速度、注塑机注塑压力、时间等很多参数,现有技术未予以规范,会导致试验结果重复性再现性差。

6.3、现有技术采用110mm

×

10mm

×

2mm的样条,试样尺寸较小,不利于观察试验现象,更为主要的是与电线电缆的存放及安装使用时的弯曲状态存在显著差异。

7.4、现有技术采用将样条常温放置60天、放入恒温恒湿箱、水煮的方式,难以模拟电缆在自然通风条件下或密闭高温环境条件下使用的情况。

8.5、现有技术试验操作过程过于笼统,未规定明确的观察方法,易导致不同的试验人员对同一试验现象的观察结果不同。

技术实现要素:

9.针对现有技术的不足,本发明提出了一种快速判定电缆料喷霜的试验方法,该方法采用双辊筒炼塑机将电缆料颗粒塑炼成片的方式、规定了辊筒的温度参数、增大了剪裁

后的试样尺寸、以卷曲的方式模拟了电线电缆的存放及安装使用时的弯曲状态、以将卷席状样卷装入自然通风热老化试验箱或无强制通风的高温试验箱的方式模拟了电缆的高温使用环境;对试样样卷的观察方法及试验记录要求作了详细规定,解决了现有技术样品制备设备复杂、未规范制样工艺参数、试样尺寸较小,不利于观察试验现象,与电线电缆的存放及安装使用时的弯曲状态存在显著差异、难以模拟电缆在自然通风条件下或密闭高温环境条件下的使用情况、试验操作过程过于笼统,未规定明确的观察方法,易导致不同的试验人员对同一试验现象的观察结果不同的不足,提高了试验的准确性和有效性,为快速判定电缆料是否存在潜在喷霜风险提出了可靠的试验方法。

10.本发明采用的技术方案是:一种快速判定电缆料喷霜的试验方法,步骤如下:一、试样制备方法1)给双辊筒炼塑机做好清洁、设定辊筒温度给辊筒加温;2)当辊筒温度达到设定温度时,开启双辊筒炼塑机,第1次调整辊筒间隙为0.2mm~0.4mm,将待试验电缆料颗粒加到双辊筒炼塑机的两个辊筒间进行塑炼,塑炼成片后第2次调整辊筒间隙为1mm~3mm继续塑炼成片,将塑炼后的试片从辊筒上取下;3)用直尺和圆珠笔在塑炼后的试片上划出长100mm~120mm,宽40mm~60mm的标线,用剪刀沿标线剪裁,制成样片;4)用手工将剪裁后的样片沿短边卷起10mm,然后滚动搓成卷席状,最后再用截面积小于0.5mm

2 的聚四氟乙烯薄膜绝缘绕包线或聚酰亚胺绝缘绕包线捆扎卷席状样片中部,构成样卷;二、试样装箱方法1)开启自然通风热老化试验箱或无强制通风的高温试验箱,将温度设定为90℃~110℃;2)当试验箱温度达到设定温度时,将卷席状样卷放置到温度已经稳定的试验箱隔网上,关闭试验箱箱门并开始计时;三、试样观察方法1)自计时开始后,每24小时至少观察一次样卷的喷霜情况;2)观察时,将样卷从试验箱中取出,解开绑线,打开样卷,用2.5倍放大镜观察样卷内层外表面是否出现白色点状物,当有白色点状物出现时,即发生喷霜现象;3)每次观察后,将展开后的样片重复试样制备中第4)步的方法,重新制成样卷放回试验箱,供下次观察;4)试验记录及表征试验过程中应随时进行试验记录;从开始计时至第一次出现白色点状物的时间间隔,即为喷霜时间,该时间越长,表明该电缆料越不容易喷霜,说明该电缆料各助剂与电缆料基材间的相容性越好。

11.所述试样制备方法第1)步中当电缆料耐温等级为70℃、80℃、90℃时,将辊筒温度设定为155℃

±

10℃;当电缆料耐温等级为105℃、125℃时,将辊筒温度设定为170℃

±

10℃。

12.所述试样制备方法第2)步中第1次调整辊筒间隙为0.3mm,第2次调整辊筒间隙为2mm,从辊筒上取下的试片厚度为2mm。

13.所述试样制备方法第3)步中剪裁后的样片尺寸为100mm

×

50mm

×

2mm。

14.所述试样装箱方法第1)步中将试验箱的温度设定为100℃。

15.所述试样观察方法第4)步中试验记录至少包含以下内容:电缆料牌号、试样厚度、试验箱型号、试验箱设定温度、计时开始时间、白色点状物第一次出现时间和喷霜时间。

16.本发明的特点:1)针对现有技术样品制备设备复杂的不足,本发明采取用一台双辊筒炼塑机制备试样的措施,而团体标准需使用双螺杆挤出机和注塑机两台设备方可制样,本发明试样制备方法更简易,价格更低,解决了现有技术试验方法制样设备复杂、价格较高的问题,降低了企业运行成本。

17.2) 针对现有技术未规范制样工艺参数的不足,本发明规定当电缆料耐温等级为70℃、80℃、90℃时,将双辊筒炼塑机的辊筒温度设定为155℃

±

10℃;当电缆料耐温等级为105℃、125℃时,将辊筒温度设定为170℃

±

10℃,规范了试样制备参数,使不同试验室之间的试验结果具有了可比性。

18.3)本发明采取将样片滚动搓成卷席状样卷的措施,模拟了电线电缆存放及安装使用过程中呈现一定程度的弯曲状态的情况,使试验结果与电线电缆的实际存放安装使用情况更相符;同时,采用100mm

×

50mm

×

2mm的样片尺寸,试样面积增大为现有技术的4.5倍,更便于观察试验现象。

19.4)针对现有技术采用将样条常温放置60天、放入恒温恒湿箱、水煮的方式,难以模拟电缆在自然通风条件下或密闭高温环境条件下使用情况的不足,本发明采取使用自然通风热老化试验箱或无强制通风的高温试验箱进行试验的措施,与大多数电线电缆实际使用情况相符合;而恒温恒湿箱一般设有风机以实现箱内气体强制流动,这与大多数电线电缆实际使用情况不符合,只与少量电线电缆使用环境相符合。

20.5)针对现有技术试验操作过程过于笼统,未明确观察方法,易导致不同的试验人员对同一试验现象的观察结果不同的不足,本发明对试样制备设备、参数、试样卷曲方法、试样观察方法等均作了详细规定,使不同试验室之间的试验结果及同一试验室不同试验人员的试验结果均有了可比性。

21.6)本发明采用截面积小于0.5mm

2 的聚四氟乙烯薄膜绝缘绕包线或聚酰亚胺绝缘绕包线捆扎卷席状样片中部,避免卷席状样片松开的措施,发挥了聚四氟乙烯及聚酰亚胺材料性能稳定、耐高温、不易与其它材料发生反应,且绕包线柔软易于捆扎的特点,避免了使用其它不耐高温材料在试验过程中发生粘连或分解,与待试验电缆料发生反应影响试验效果的风险。

22.7)本发明可帮助电缆料制造企业研发人员,对所研制电缆料是否存在潜在喷霜风险做出判定,从而对配方各助剂配伍的合理性做出判定,避免将有潜在喷霜风险的电缆料投放市场,给电缆料制造企业和电线电缆制造企业造成经济损失;可帮助电线电缆制造企业做好原材料入厂验收工作,在入厂验收规则中增设喷霜试验项目,可避免存在潜在喷霜风险的电缆料进厂投产,避免给电线电缆制造企业造成经济损失;可帮助电线电缆制造企业研发技术人员,做好原材料的设计选型,避免选择存在潜在喷霜风险的电缆料,进一步提高电线电缆的可靠性,提高设计水平。

具体实施方式

23.选取我公司日常使用的厂商1、厂商2、厂商3、厂商4、厂商5共5个厂商5个牌号的黑色电缆料,以及厂商6两个牌号的黑色电缆料按本发明进行喷霜试验。其中,使用厂商1至厂商5的电缆料制造的电缆从未发生过喷霜现象,厂商6的a料在生产电缆6个月后即发生了严重喷霜现象,厂商6的b料尚未用于电缆生产中,进行喷霜试验前不能确定是否存在喷霜风险。通过本试验,对6个厂商7个牌号的电缆料进行了喷霜试验比对,确定了7个牌号电缆料的喷霜试验结果。具体试验过程如下所述:(一)试样制备:1)给试验室用双辊筒炼塑机做好清洁、连通电源给辊筒加温,依据电缆料的耐温等级,将厂商1和厂商2的2个牌号电缆料辊筒温度设定为155℃;2)当辊筒温度达到155℃时,按压双辊筒炼塑机“运行”按钮使辊筒开始运转,第1次调整辊筒间隙为0.3mm,将400g厂商1电缆料颗粒加到双辊筒炼塑机的两个辊筒间进行塑炼,塑炼成片后第2次将辊筒间隙调整为2mm继续塑炼,待辊筒上的电缆料外观平整后将塑炼后的试片从辊筒上取下,此时试片厚度为2mm;3)在厂商1的电缆料试片制备完毕后,重复试样制备方法第2)步按同样方法制备厂商2的电缆料试片。

24.4)当厂商1和厂商2的电缆料试片制备完成后,调整双辊筒炼塑机的辊筒设定温度,依据厂商3至厂商6电缆料的耐温等级,将辊筒温度设定为170℃。

25.5)当辊筒温度达到170℃时,重复试样制备方法第2)步按同样的方法分别制备厂商3、厂商4、厂商5、厂商6(厂商6分为a料和b料)的共5个牌号的电缆料试片;待所有牌号电缆料试片制备完毕后,按压双辊筒炼塑机“停止”按钮,辊筒停止运转、停止加温、关闭电源。

26.6)用直尺和圆珠笔依次在每个塑炼后的试片上划出长100mm,宽50mm的标线,用剪刀沿标线剪裁,制成7个尺寸为100mm

×

50mm

×

2mm的样片,并用蓝色圆珠笔在样片上做好厂商及牌号标识,避免混淆;7)用手工将每一个剪裁后的样片沿短边卷起10mm,然后滚动搓成卷席状,最后再用截面积为0.35mm

2 的聚四氟乙烯薄膜绝缘绕包线捆扎卷席状样片中部,避免卷席状的样片松开,完成7个样卷的制备。

27.(二)试样装箱1)开启自然通风热老化试验箱,将温度设定在100℃;2)将捆扎后的7个样卷同时放置在温度已经稳定的同一试验箱隔网上,关闭试验箱箱门并开始计时;(三)试样观察1)自计时开始后,每24小时至少观察一次样卷的喷霜情况;2)观察时,将样卷从试验箱中全部取出,逐一解开绑线,打开样卷,打开样卷时用一只手卡住样卷两侧,另一只手捏住样卷外端头牵拉使样卷转动展开,展开时避免手部接触样卷内层外表面,展开的同时用2.5倍放大镜观察样卷内层外表面是否出现白色点状物,当有白色点状物出现时,即发生喷霜现象。

28.3)每次观察后,将展开后的样片重复试样制备中第4)步的方法,重新制成样卷,再将7个样卷同时放回试验箱,供下次观察,全部试验结束后关闭自然通风热老化试验箱。

29.4)试验过程中随时进行试验记录。

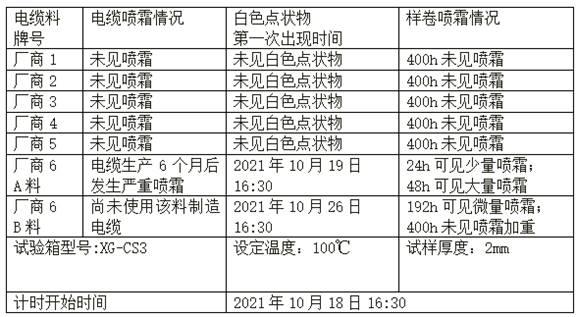

30.具体试验记录结果如表1所示:表1 不同厂商不同牌号电缆料喷霜试验结果由表1可见,使用厂商1至厂商5的电缆料制造的电缆从未发生过喷霜现象,对这些电缆料按本发明进行喷霜试验,亦未见喷霜现象;厂商6的a料在生产电缆6个月后即发生了严重喷霜现象,对该电缆料按本发明进行喷霜试验,24h就可观察到少量喷霜现象,48h可观察到大量喷霜现象。厂商6的b料尚未应用于我公司的电缆生产中,按本发明对其进行喷霜试验以确定该料是否存在潜在喷霜风险,经试验,192h可观察到微量喷霜现象,400h未见喷霜加重,可判定厂商6的b料存在微量喷霜的风险。由此可见,本发明对具有潜在喷霜风险的电缆料可准确识别,具有显著的先进性和可行性,效果良好。

31.本实施方式是采用黑色电缆料进行的喷霜试验,当待试验电缆料为白色颗粒时,需在试样制备方法第2)步中塑炼时添加0.1%~0.2%的炭黑。

32.本实施方式制备的试片厚度为2mm,当采用其它厚度的试片时,可按试验制备方法第2)步的操作调整辊筒间隙,当第2次调整辊筒间隙为1mm时,制备的试片厚度为1mm;当第2次调整辊筒间隙为3mm时,制备的试片厚度为3mm。

33.第1次调整辊筒间隙的作用是通过采用较小的辊筒间隙,加大辊筒对电缆料的剪切力,更利于对电缆料进行预塑炼,使电缆料形态由颗粒状快速变为片状,为第2次调整辊筒间隙进行塑炼成片打基础,故第1次调整的辊筒间隙不影响第2次辊筒间隙调整后从辊筒上取下的试片厚度,不影响试验结果,第1次调整的辊筒间隙只要在0.2mm~0.4mm范围内即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1