一种可连续调缝漏失物理模型及循环堵漏测试装置

1.本发明涉及石油钻井测量仪器的技术领域,具体涉及一种可连续调缝漏失物理模型及循环堵漏测试装置。

背景技术:

2.在石油工程领域中,井漏问题一直是一个世界级的难题,困扰国内外石油的勘探、开发,至今未能完全解决。钻井过程中多数都有不同程度的漏失,严重的井漏会导致井内压力下降,影响正常钻井、引起井壁失稳、诱发地层流体涌入井筒内部并造成井喷。井漏可以发生在浅、中及深层中,也可以在不同的地质年代如从第四系直到古生界发生。随着深井和超深井的比例不断增加,高温高压地层处的井漏材料评价的需求也在不断增加。

3.目前,已有大量的研究人员针对不同类型的漏失问题进行研究,并提出了各种材料的堵漏剂以及评价了这些堵漏剂的堵漏效果。

4.申请号为cn110857944a的专利提出了一种固定裂缝的钻井液堵漏模拟评价装置,包括空气泵、第三圆管、缝箱和第二圆管。补漏液在第二圆管中循环,缝箱连接第三圆管和第二圆管,空气泵连接第三圆管。测试时,空气泵将第三圆管的压力加压到比第二圆管内压力小0.1mpa,一段时间后,记录经过缝箱进入第三圆管的漏失量,然后更换不同缝宽的缝箱,继续重复上述步骤。上述专利通过更换不同缝板的厚度进行缝隙大小的调整,缝隙大小调节操作较为复杂,且缝隙大小调节不连续。

技术实现要素:

5.基于上述表述,本发明提供了一种可连续调缝漏失物理模型及循环堵漏测试装置,通过拉杆带动压板在压板槽内滑动,调节压板与出液孔内壁的间距,从而调节缝隙大小,缝隙大小连续可调,并且缝隙大小调整方法程序简单,操作方便快捷。

6.本发明解决上述技术问题的技术方案如下:一种可连续调缝漏失物理模型,包括筒体、拉杆和压板;所述筒体的一端为进液端,另一端为出液端;所述出液端设置有出液孔和拉杆孔,所述出液孔连通所述进液端;所述出液孔靠近所述拉杆孔的一端设置有压板槽;所述拉杆可滑动地插入所述拉杆孔;所述压板与所述压板槽的内壁滑动密封配合,且所述压板的一侧与所述所述出液孔的内壁间隙配合;所述拉杆和所述压板之间设置有至少一个连杆,所述连杆的一端铰接于所述拉杆,另一端铰接于所述压板。

7.在上述技术方案的基础上,本发明还可以做如下改进。

8.进一步的,所述筒体包括外筒体和内筒体;所述外筒体一端设置有进液孔,构成所述筒体的进液端,另一端设置有安装孔;所述内筒体可拆卸地插装于所述安装孔内,且所述内筒体远离所述进液孔的一端为所述筒体的出液端,所述出液孔连通所述进液孔;所述内筒体的一侧设置有筒盖,所述进液孔位于所述内筒体和所述筒盖之间。

9.进一步的,所述内筒体远离所述进液孔的一端设置有堵头;所述堵头上开设有连通所述拉杆孔的第一通孔及连通所述出液孔的第二通孔;所述拉杆穿过所述第一通孔,且

所述拉杆上设置有与所述堵头内端面相适配的限位凸台。

10.进一步的,所述拉杆上螺纹连接有调节螺母,所述调节螺母位于所述堵头远离所述内筒体的一端;且所述堵头上设置有密封压帽,所述密封压帽套设于所述拉杆,且所述调节螺母抵接于所述密封压帽。

11.进一步的,所述压板包括上压板和下压板,所述上压板连接于所述下压板靠近所述筒盖的一侧;所述下压板远离所述筒盖的一侧固定有与所述连杆一一对应的活塞块,所述活塞块和所述连杆铰接。

12.本发明还提出了一种循环堵漏测试装置,包括漏失地层模型、第一活塞容器、第二活塞容器和高压注入泵;所述漏失地层模型包括模拟釜和上述的漏失物理模型;所述漏失物理模型的出液端设置有漏液管,所述漏液管上设置有漏液阀;

13.所述模拟釜分别通过第一阀门和第二阀门连通第一活塞容器的第一端和第二活塞容器的第一端;所述漏失物理模型的进液端连通所述模拟釜,出液端分别通过第三阀门和第四阀门连通第一活塞容器的第一端和第二活塞容器的第一端;

14.所述高压注入泵的出液口分别通过第五阀门和第六阀门连通第一活塞容器的第二端和第二活塞容器的第二端;所述高压注入泵的进液口分别通过第七阀门和第八阀门连通第一活塞容器的第二端和第二活塞容器的第二端。

15.进一步的,所述第一活塞容器和所述第二活塞容器的两端均设置有电磁感应开关,所述电磁感应开关分别与所述第一活塞容器或第二活塞容器内的活塞相适配,用于自动控制所述第一阀门、所述第二阀门、所述第三阀门、所述第四阀门、所述第五阀门、所述第六阀门、所述第七阀门和所述第八阀门的开与关。

16.进一步的,所述高压注入泵的出液端通过清洗阀连通所述漏失地层模型。

17.进一步的,所述测试装置还包括缓冲容器,所述缓冲容器内设置有与所述缓冲容器内壁密封滑动配合的活塞板,所述活塞板将所述缓冲容器分隔为两段,其中一段充满气体,另一段连通所述高压注入泵的出液端。

18.进一步的,所述测试装置还包括储液罐,所述储液罐通过补液阀连通所述高压注入泵的进液口。

19.与现有技术相比,本技术的技术方案具有以下有益技术效果:

20.1、本发明通过连杆与拉杆和压板的铰接,使得拉杆在拉杆孔内移动可以带动压板在压板槽内移动,从而调节压板和出液孔内壁的间距,进而调节缝隙大小,本发明的缝隙大小连续可调,并且缝隙大小调整方法程序简单,操作方便快捷;

21.2、本发明通过对设置第一活塞容器和第二活塞容器,并通过第一阀门、第二阀门、第三阀门、第四阀门、第五阀门、第六阀门、第七阀门和第八阀门分别对第一活塞容器和第二活塞容器两端的通断进行控制,能够让循环液始终一个方向不断循环,更真实地模拟了堵漏浆在井下的流动过程。

附图说明

22.图1为本发明实施例提供的一种可连续调缝漏失物理模型的爆炸图;

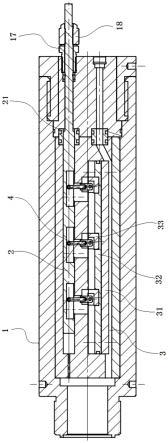

23.图2为本发明实施例中筒体的剖视图;

24.图3为本发明实施例提供的一种可连续调缝漏失物理模型的剖视图;

25.图4为本发明实施例提供的一种循环堵漏测试装置的爆炸图。

26.附图中,各标号所代表的部件列表如下:

27.1、筒体;11、外筒体;111、进液孔;112、安装孔;113、外螺纹;12、内筒体;121、出液孔;122、拉杆孔;123、泄压孔;124、压板槽;125、连通孔;13、筒盖;14、堵头;141、卡凸;142第一通孔;142、第二通孔;144、内螺纹;15、堵头压帽;16、密封堵块;17、密封压帽;18、调节螺母;2、拉杆;21、限位凸台;3、压板;31、上压板;32、下压板;33、活塞块;4、连杆;

28.101、漏失物理模型;102、模拟釜;103、第一活塞容器;104、第二活塞模型;105、高压注入泵;106、储液罐;107、缓冲容器;201、第一阀门;202、第二阀门;203、第三阀门;204、第四阀门;205、第五阀门;206、第六阀门;207、第七阀门;208、第八阀门;301、补液阀;302、放空阀;303、清洗阀;304、排气阀;305、漏液阀;306、预充气阀;401、第一压力传感器;402、第二压力传感器;403、第三压力传感器;501、排液阀。

具体实施方式

29.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

31.实施例一

32.一种可连续调缝漏失物理模型,如图1所示,包括筒体1、拉杆2和压板3。并且如图2所示,筒体1包括外筒体11、内筒体12、筒盖13、堵头14和堵头压帽15。

33.外筒体11的一端开设有进液孔111作为筒体1的进液端,另一端开设有安装孔112。筒盖13设置于内筒体12的一侧,并且内筒体12和筒盖13可拆卸连接,组成完成的圆柱体,共同插入安装孔112。堵头14设置于内筒体12远离进液孔111的一端,并且堵头14靠近内筒体12的一端外壁上设置有环状的卡凸141。堵头压帽15套设在堵头14远离内筒体12的一端,并且堵头压帽15的外壁通过螺纹与外筒体11的内壁可拆卸连接,堵头压帽15的端面抵住卡凸141,将堵头14压紧在内筒体12上,从而将内筒体12压紧在安装孔112内。

34.内筒体12和筒盖13之间设置有出液孔121,通过卸下堵头压帽15,即可轻松地取出堵头14、外筒体12和筒盖13,然后从外筒体12上卸下筒盖13,即可使出液孔121露出,方便观察堵漏情况。出液孔121一端连通进液孔111,并且远离进液孔111的一端向内弯曲,使出液孔121的端部位于内筒体12上,并使内筒体12远离进液孔111的一端作为筒体1的出液端。内筒体12远离进液孔111的一端还设置有拉杆孔122,用于插入拉杆2。本实施中,拉杆孔122的底部还设置有连通进液孔111的泄压孔123,用于在拉杆2在拉杆孔122内滑动时,保持进液孔111底部的压力稳定。堵头14上设置有贯通堵头14的第一通孔142和第二通孔143,第一通孔142连通拉杆孔122,第二通孔143连通出液孔121。并且本实施例中,第一通孔142和拉杆孔122的连接处、第二通孔143和出液孔121的连接处均设置有密封堵块16,保证堵漏浆不会从内筒体12和堵头14之间的缝隙漏出。

35.拉杆2插装在拉杆孔122内,并且拉杆2的端部从第一通孔142伸出。拉杆2上设置有

限位凸台21,限位凸台21和堵头14靠近内筒体12的一端相适配,通过堵头14抵住限位凸台21,能够限制拉杆2向外拉出的最远位置。

36.出液孔121靠近拉杆孔122的一侧设置有压板槽124,压板3设置在压板槽124内。本实施例中,压板3包括上压板31、下压板32和至少一个活塞块33。下压板32和压板槽124的内壁滑动密封配合,上压板31通过t型槽和t型键的配合安装在下压板32靠近筒盖13的一侧,并且上压板31和出液孔121远离压板槽124的一侧内壁间隙配合,以使堵漏浆流过,从而模拟缝隙,通过改变间隙配合的间距,就可调节缝隙的大小。活塞块33均固定在下压板32靠近压板槽124底部的一侧。

37.拉杆孔122和压板槽124之间还设置有至少一个连通孔125,每个连通孔125内均设置有一个连杆4,连杆4和活塞块33一一对应。连杆4的一端铰接于拉杆2,另一端铰接于对应的活塞块33,以实现拉杆2和压板3相连,并且通过在拉杆孔122中移动拉杆2,即可实现压板3在压板槽124内移动,从而调节缝隙的大小。

38.第一通孔142的开口处设置有套设在拉杆2上的密封压帽17和调节螺母18,密封压帽17与堵头14螺纹连接,调节螺母18通过密封垫圈抵接于密封压帽17远离堵头14的一端,并且调节螺母18与拉杆2螺纹连接。通过转动调节螺母18即可控制拉杆2在拉杆孔122中滑动,从而控制压板3在压板槽124中滑动,进而调节缝隙的大小,并且通过调节螺母18在拉杆2上的位置就可以对当前缝隙大小起到指示的作用。

39.另外,本实施例中,外筒体11设置有进液孔111的一端外壁上设置有外螺纹113,用于直接安装在模拟釜02上,实现进液孔111连通模拟釜02,堵漏浆从模拟釜02进入进液孔111,并且堵漏浆流经出液孔121后从第二通孔143流出。第二通孔143的出口处设置有内螺纹144,用于和导管相连。

40.本实施例的可连续调缝漏失物理模型模拟出的缝隙大小连续可调,并且只需拉动或推动拉杆2即可调节缝隙大小,调整方法程序简单,操作方便快捷。

41.本发明的可连续调缝漏失物理模型不仅可用于特定缝宽模拟,即每次实验只能测试一个特定的缝宽,又能用于动态缝宽模拟,即在试验中对模拟缝宽可以实现动态化调整。另外,本发明的可连续调缝漏失物理模型不仅可用于循环堵漏测试,还可用于其他需要模拟缝宽的场合,在此不作限制。

42.实施例二

43.一种循环堵漏测试装置,包括漏失地层模型、第一活塞容器103、第二活塞容器104、高压注入泵105、储液罐106和缓冲容器107。其中,漏失地层模型包括漏失物理模型101和模拟釜102,漏失物理模型101为实施例一的可连续调缝漏失物理模型。

44.第一活塞容器103和第二活塞容器104内均设置有与内壁滑动密封配合的活塞,活塞将第一端和第二端分隔开。向其中一端注入堵漏浆后,堵漏浆推动活塞向另一端移动,从而将另一端的堵漏浆排出。本实施例中,第一活塞容器103和第二活塞容器104的第一端位于上端,第一活塞容器103和第二活塞容器104的第二端位于下端。

45.高压注入泵105的出液口分别通过第五阀门205和第六阀门206连通第一活塞容器103的第二端和第二活塞容器104的第二端。高压注入泵105的进液口分别通过第七阀门207和第八阀门208连通第一活塞容器103的第二端和第二活塞容器104的第二端。通过控制第五阀门205、第六阀门206、第七阀门207和第八阀门208的开与关,即可使高压注入泵105依

次循环推动第一活塞容器103和第二活塞容器104内的活塞向上移动,使第一活塞容器103和第二活塞容器104依次循环将堵漏浆从第一端排出,并且当其中一个活塞容器内的活塞向上移动使堵漏浆从第一端排出时,另一个活塞容器内的活塞向下移动仅堵漏浆吸入第一端。

46.另外,储液罐106通过补液阀304连通高压注入泵105的进液端,用于在需要排出装置内气体的情况下向装置内补充堵漏浆,或在需要清洗时向装置内注入清水。

47.缓冲容器107内设置有活塞,活塞将缓冲容器107的两端分隔开,缓冲容器107的一端设置有预充气阀306,用于向缓冲容器的一端预充入气体,一般为氮气。缓冲容器107的另一端连通高压注入泵105的出液端。由于高压注入泵105是柱塞式泵,会有一定的脉冲,会引起压力值的上下波动。当有压力波动时,缓冲容器107内的活塞会上下移动,由于气体较容易被压缩,因此能够达到消除压力波动的目的。

48.高压注入泵105的出液口还设置有第一压力传感器401和放空阀302。第一压力传感器401用于测量注入泵105的输出压力,放空阀302用于注入泵105的放空。

49.模拟釜102的顶部分别通过第一阀门201和第二阀门202连通第一活塞容器103的第一端和第二活塞容器104的第一端。漏失物理模型101的进液孔连通模拟釜102的底部侧壁,出液孔分别通过第三阀门203和第四阀门204连通第一活塞容器103的第一端和第二活塞容器104的第一端。通过控制第一阀门201、第二阀门202、第三阀门203和第四阀门204的开与关,即可使第一活塞容器103和第二活塞容器104依次循环向模拟釜102中注入堵漏浆,并且当其中一个活塞容器向模拟釜102中注入堵漏浆时,堵漏浆流经模拟釜102和漏失物理模型101后由另一活塞容器将堵漏浆吸入,从而实现堵漏浆始终向同一方向不断循环,真实模拟了堵漏浆在井下的流动过程。

50.模拟釜102的外围设置有加热装置和温度传感器,对模拟釜102内的温度进行调控以达到实验所需温度,用于模拟漏失地层的温度和地层的压力。模拟釜102的底部设置有搅拌器,使堵漏浆中的堵漏颗粒悬浮起来,用于模拟钻井循环的过程。模拟釜102的底部侧壁还设置有排液阀501,排液阀501用于模拟釜102的排液和泄压。模拟釜102的顶部还设置有第二压力传感器402和排气阀304,第二压力传感器402用于测量模拟釜102的工作压力,排气阀304用于模拟釜102的排气放空。

51.漏失物理模型101的出液孔还连通有漏液管,漏液管上设置有漏液阀305,通过漏液管可收集漏出的液体。漏失物理模型101的出液端还设置有第三压力传感器403,用于测量漏失物理模型101的出口压力。

52.本实施例中,高压注入泵105的出液端通过清洗阀303连通漏失地层模型,当需要连通高压注入泵105和漏失地层模型时,需要打开清洗阀303,例如排气时和清洗时。

53.第一活塞容器103和第二活塞容器104的两端均设置有电磁感应开关,电磁感应开关分别与对应的第一活塞容器103或第二活塞容器104内的活塞相适配,用于自动控制第一阀门201、第二阀门202、第三阀门203、第四阀门204、第五阀门205、第六阀门206、第七阀门207和第八阀门208的开与关。

54.另外,本实施例的第一阀门201、第二阀门202、第三阀门203、第四阀门204、第五阀门205、第六阀门206、第七阀门207和第八阀门208均为气动高压球阀,最大工作压力为50mpa。补液阀301、放空阀302、清洗阀303、排气阀304、漏液阀305和预充气阀306均是手动

高压截止阀,都是开关阀,没有节流作用。本实施例的各处管道均为耐高压管道。第一压力传感器401、第二压力传感器402和第三压力传感器403的工作压力小于等于50mpa,压力测量的精度为0.25%fs。

55.本实施例的堵漏测试方法如下:

56.(a)调整第一活塞容器103和第二活塞容器104内的活塞,使其中一个活塞移动至第一端,另一活塞移动至第二端。

57.具体方法优选为:在实验前,关闭所有气动高压球阀和手动高压截止阀。打开补液阀301和清洗阀303之后打开高压注入泵105。通过打开电脑软件的手动控制打开第三阀门203和第七阀门207,使得第一活塞容器103中的活塞移动至容器最下端后关闭第三阀门203和第七阀门207,关闭清洗阀303。打开排气阀304,通过电脑控制打开第二阀门202和第六阀门206,使得储液活塞容器8中的活塞运行至活塞容器8的最上端后关闭排气阀304,关闭第二阀门202和第六阀门206。

58.(b)向漏失地层模型内注满堵漏浆,并排出测试装置内的空气。

59.具体方法优选为:打开模拟釜102的上盖将待测堵漏浆把模拟釜102加满,然后关闭模拟釜102的上盖。打开补液阀301和放空阀302,软件中打开高压注入泵105,把缓冲容器107和周边管道内的空气排尽后关闭放空阀302。打开清洗阀303、排气阀304,通过电脑控制打开第一阀门201、第二阀门202、第三阀门203和第四阀门204,开启高压注入泵105使得储液罐106中的液体进入模拟釜102中排出漏失地层模型及周边管道中的空气,直至从排气阀304后有连续大量液体流出后,先后关闭高压注入泵105、补液阀301、清洗阀303、排气阀304、第一阀门201、第二阀门202、第三阀门203和第四阀门204,之后打开模拟釜102中的搅拌器使得堵漏浆中的堵漏颗粒悬浮起来。其中堵漏液搅拌的转速为:0~600r/min(无极调速)。

60.(c)加热模拟釜102内的堵漏浆,使模拟釜102内的堵漏浆达到测试所需温度。由于整套设备可以达到全密封的状态,所以在加热的同时,模拟釜102的压强可持续升高使溶液的沸点上升,最大程度上模拟井下工况。本实施例的工作温度范围为室温~180℃,温度控制精度为

±

1℃。

61.(d)调节漏失物理模型101的缝隙,调至测试所需的大小。测试漏失地层模型。

62.(e)打开电脑上的控制软件,点击自动运行,通过plc控制第一阀门201、第二阀门202、第三阀门203、第四阀门204、第五阀门205、第六阀门206、第七阀门207和第八阀门208的开与关,用以使堵漏浆始终沿模拟釜102向漏失物理模型101单向流动。其中漏失液循环管路的内径需要能够满足φ8mm的单颗粒堵漏材料顺利通过,管路弯角大于等于120度。

63.具体的,当第一活塞容器103内的活塞移动至第一端,或第二活塞容器104内的活塞移动至第二端时,关闭第一阀门201、第四阀门204、第五阀门205和第八阀门208,开启第二阀门202、第三阀门203、第六阀门206和第七阀门207。

64.当第一活塞容器103内的活塞移动至第二端,或第二活塞容器104内的活塞移动至第一端时,关闭第二阀门202、第三阀门203、第六阀门206和第七阀门207,开启第一阀门201、第四阀门204、第五阀门205和第八阀门208。

65.(f)观察第一压力传感器401、第二压力传感器402和第三压力传感器403的数值。当第二压力传感器402的数值大于第三压力传感器403的数值,并且两者之间的差值开始逐

渐增加时说明漏失物理模型101中的缝隙已经开始被堵。当堵漏剂堵住漏失物理模型101中的缝隙后产生憋压,当压力达到指定压力时,系统会自动停止高压注入泵105的工作,从而实现测试要求。

66.(g)打开漏液阀305并用容器收集从其漏出的液体。

67.(h)当第二压力传感器402的数值大于第三压力传感器403的数值,并且两者差值持续上升在到达一定值后又迅速下降时,此时关闭测试装置使其停止运行。打开软件将实验的数据导出。

68.(i)关闭模拟釜102加热和模拟釜102中的搅拌器,等到温度降到室温后,拆下漏失物理模型1上的堵头压帽,抽出内筒体和筒盖,拆开筒盖并记录堵漏材料在缝隙中的分布情况。之后把筒体清洗干净。测量从漏液阀305用容器收集的液体。

69.(j)打开软件手动控制,打开第一阀门201、第二阀门202、第三阀门203和第四阀门204、补液阀301、清洗阀303和排气阀304之后打开高压注入泵105将管道和模拟釜冲洗干净。

70.(k)将拆下来的筒体安装回原来的位置,并用堵头压帽将其固定在漏失物理模型1的外筒体上。

71.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1