一种相控阵超声检测系统和方法与流程

1.本技术涉及超声检测技术领域,尤其涉及一种操控机械臂进行相控阵超声检测的无损检测系统。

背景技术:

2.相控阵超声检测技术(paut)是近年来超声无损检测领域发展起来的新技术,其通过改变阵列换能器中各压电晶片发射/接收声波的相位延迟来实现超声波束在介质中的偏转、聚焦,从而进行无损缺陷检测。与传统单/多通道超声检测相比具有声束灵活可控、扫查速度快、检测精度高、分辨力强等优点,可以做到少移动探头的情况下进行大面积区域电子扫查。

3.但是,超声相控阵检测多采用超声波直接入射检测,金属复杂结构焊接区域结构复杂、被焊零件厚度薄、可探测空间小、焊缝窄且缺陷小。例如,薄板角接结构的焊缝区域厚度较薄,缺陷微小,传统超声检测方法声波偏转角度过大、传播路径复杂、缺陷信号信噪比低。

技术实现要素:

4.本技术提出一种相控阵超声检测系统和方法,解决金属角接结构不易实现超声检测探伤的问题。

5.一方面,本技术实施例提出一种相控阵超声检测方法,使用超声相控阵检测角接结构,当阵元表面无法接触被检测物时,在被检测物和超声相控阵阵元表面之间进行介质填充,使来自阵元表面的超声波通过介质材料导波作用到达被检测物,通过超声成像识别角接结构内的材料突变或气孔。

6.优选地,介质填充的方法为使用楔块,所述楔块至少一个表面与换能器阵元表面接触配合,所述楔块的其他至少2个相邻表面与检测区域共形并接触配合。

7.进一步地,所述介质的材料为液体或固体。优选地,所述楔快的材料为有机玻璃。

8.另一方面,为实现本技术任意一项实施例所述方法,本技术实施例还提供一种机械臂相控阵超声检测系统,包括:控制模块、收发模块、机械臂、换能器、楔块。

9.所述收发模块,用于产生超声波激励信号、对接收的回波信号进行处理,生成检测数据;

10.所述换能器,用于按照设定的相位延时激发超声波、接收超声波回波转换为回波信号;

11.所述机械臂,用于带动换能器与楔块;

12.所述楔块,是与超声换能器阵元表面和被测区域表面相耦合的介质材料,楔块的倾斜面与换能器表面固定连接,与倾斜面相对的棱、与棱相邻的表面与被测试区域共形;

13.所述控制模块,用于控制所述收发模块、机械臂工作。当机械臂带动换能器和楔块就位时,所述收发模块工作,激发换能器产生超声波,超声回波经换能器转换为电信号,在

经收发模块输出检测数据。

14.优选地,所述换能器表面带有阵元晶片,具有多个阵列压电晶片的平直探头。

15.进一步地,所述系统还包含数据处理装置,与所述控制模块、收发模块相连接;所述处理装置,用于输入工作参数、对检测数据进行处理,生成扫描图像。

16.进一步地,所述数据处理装置,包含设置模块、仿真模块、数据模块、成像模块;

17.所述设置模块,用于输入检测工艺参数、超声信号参数;

18.所述仿真模块,用于按照设定的工艺参数和超声信号参数,执行聚焦算法,生成仿真结果,其中包含回波信号大于设定阈值的扫描范围;

19.所述数据模块,用于存储仿真数据和检测数据;

20.所述成像模块,用于将检测数据转换为图像显示。

21.优选地,所述系统包含六自由度机械臂。

22.本技术还提出一种相控阵超声检测方法,使用本技术任意一项实施例所述系统,包含以下步骤:

23.硬件配置和参数设置;超声波产生和回波信号接收;根据检测数据生成扫描图形;对扫描图像进行缺陷识别,确定缺陷位置。

24.本技术实施例采用的上述至少一个技术方案能够达到以下有益效果:

25.本专利搭建的基于机械臂相控阵超声检测系统,与传统单/多通道超声检测系统相比具有声束灵活可控、探头小巧便携、扫查速度快、检测精度高、分辨力强等优点,可以利用机械臂移动探头进行大面积区域电子扫查,预先设置好参数后,可实现全自动化无损检测,具有重要的工程实际意义。

附图说明

26.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

27.图1为薄板角接结构示意图;

28.图2为机械臂相控阵超声检测系统组成结构的实施例;

29.图3为楔块的实施例示意图;

30.图4为换能器摆放位置及成像区域示意图;

31.图5为机械臂相控阵超声检测系统的软件运行模块实施例;

32.图6为本技术的系统检测方法的实施例流程图;

33.图7为缺陷位置检测结果。

具体实施方式

34.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

35.以下结合附图,详细说明本技术各实施例提供的技术方案。

36.图1为薄板角接结构示意图。

37.本专利选取典型的薄板角接结构作为检测对象,薄板角接结构是一种金属复杂结构,其焊缝厚度薄缺陷小,该检测方式声波偏转角度过大、传播路径复杂、缺陷信号信噪比低。因此研究针对这类薄板角接结构焊缝的超声相控阵检测方案,具有重要意义。角接结构内的材料突变表现为,例如由于焊接工艺不良导致的不连续性,例如存在材料杂质、气孔等瑕疵。

38.图中显示了薄板角接结构,在局部放大图中包含试样人工缺陷示意图。例如,实验检测试样为采用激光钎焊工艺焊接而成的钛合金薄板角接结构工件,试样板厚3mm,在十字结构竖直焊缝上预埋矩形槽模拟缺陷,缺陷槽长1mm、槽宽0.2mm、槽深0.5mm,用来模拟微小气孔缺陷。其中槽长度方向沿焊缝延展方向(圈中为预埋模拟缺陷)。

39.图2为机械臂相控阵超声检测系统组成结构的实施例。

40.本技术的超声检测系统包括控制模块21、收发模块22、机械臂23、换能器24、楔块25。

41.所述收发模块,用于产生超声波激励信号、对接收的回波信号进行处理,生成检测数据。收发模块是整个超声检测系统的电子控制核心,用于操控换能器进行声波的发射与接收。其激励模块通过产生各种频率、幅度、相位延时的脉冲激励信号,来控制相控阵换能器中各阵元激发超声波,实现声束偏转、聚焦等相控效果。同时对各阵元接收的回波信号进行放大滤波处理,并进行a/d采集生成检测回波数据。例如,法国m2m公司生产的pocket收发模块,该板卡最大支持发射/接收阵元数为64的相控阵探头,最大采样频率100mhz,最大激励电压96v,最大脉冲重复频率20khz。同时该板卡提供了便于用户二次开发的dll动态链接库。

42.所述换能器,用于按照设定的相位延时激发超声波、接收超声波回波转换为回波信号。

43.优选地,所述换能器表面带有阵元晶片,具有多个阵列压电晶片的平直探头。

44.换能器是硬件平台的主要组成部分。换能器中的阵元晶片根据设定的相位延时激发超声波,超声波在试样内部传播遇到缺陷产生反射回波,再被换能器阵元晶片接收,通过数据线传递给超声板卡进行采集与存储。

45.换能器参数举例

[0046][0047]

所述机械臂,用于带动换能器与楔块对待检薄板角接工件进行检测。优选地,选用六自由度机械臂。例如,瑞士staubli公司的cs8c-re160,其中机电空系统可以将各扫描轴的位置编码信号导出至控制模块,同时结合收发模块所提供的检测数据即可完成相控阵c扫描,实现实时同步成像。

[0048]

所述楔块,是与超声换能器阵元表面和薄板角接焊缝区域表面相耦合的介质材料,楔块的倾斜面与换能器表面固定连接,与倾斜面相对的棱、与棱相邻的表面与被测试的角接区域共形。

[0049]

使用楔块对测试区域的空间范围进行介质填充,所述楔块至少一个表面与换能器

阵元表面接触配合,所述楔块的其他至少2个相邻表面与检测区域共形并接触配合,所述2个相邻表面之间的棱处于换能器阵元表面的辐射范围内。

[0050]

所述控制模块,用于控制所述收发模块、机械臂工作。当机械臂带动换能器和楔块就位时,所述收发模块工作,激发换能器产生超声波,超声回波经换能器转换为电信号,在经收发模块输出检测数据。

[0051]

在本技术的实施例中,控制模块与收发模块使用网线进行连接,控制模块通过软件控制收发模块激发和接收超声波并对回波信号进行处理。收发模块与换能器电连接,机械臂作为检测扫查器,使用网线与控制模块连接,由控制模块通过软件控制其运动轨迹。控制模块把采集到的超声回波信号与采集到的机械臂位置信息相结合,生成成像结果。

[0052]

图3为楔块的实施例示意图。

[0053]

针对薄板角接结构设计合适的耦合楔块。对于板厚3mm、材料为钛合金的薄板角接试样,根据技术与工艺要求结合实际加工能力限制,制造楔块,材料为有机玻璃,通过螺丝与换能器表面连接在一起。

[0054]

楔块参数举例

[0055][0056]

由于介质材料楔块的存在,超声波斜入射到被测物会发生波形转换,产生横波和纵波,如果两种声波同时存在,会对检测结果产生互相干扰,因此需合理设计入射角度,避免产生纵波。也就是说,介质材料与超声相控阵元配合的表面角度经过优化,使入射到被测物的超声波反射后生成的横波被阵元接收的强度大于第一设定阈值,生成的纵波被阵元接收的强度小于第二设定阈值。第一设定阈值大于第二设定阈值,优选地,所述第一设定阈值为第二设定阈值的5倍以上。

[0057]

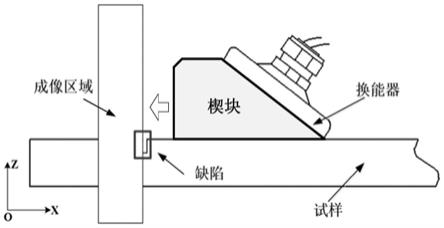

图4为换能器摆放位置及成像区域示意图。

[0058]

换能器摆放位置及成像区域如图所示,换能器布置在薄板角接试样的上表面,框内为人工缺陷,声束经过底面一次反射后入射至缺陷区域。

[0059]

图5为机械臂相控阵超声检测系统的数据处理装置实施例。

[0060]

本技术的系统中,还包含数据处理装置26,与所述控制模块、收发模块相连接。所述数据处理装置,用于输入工作参数、对检测数据进行处理,生成扫描图像。

[0061]

进一步地,所述数据处理装置,包含设置模块51、仿真模块52、数据模块53、成像模块54。所述设置模块,用于输入检测工艺参数、超声信号参数。所述仿真模块,用于按照设定的工艺参数和超声信号参数,执行聚焦算法,生成仿真结果,其中包含回波信号大于设定阈值的扫描范围。所述数据模块,用于存储仿真数据和检测数据。所述成像模块,用于将检测数据转换为图像显示。

[0062]

作为本技术的最佳实施例,在本技术的数据处理装置中,运行的数据处理软件,基于m2m公司pocket超声板卡所提供的dll动态链接库,开发环境为vs2013,界面采用qt跨平台软件开发,程序功能完善,完整度较高,除可进行一般的相控阵超声检测,还针对薄板角接结构添加了相应检测模块,能够满足实时监测需求。该软件的主要功能包括检测工艺参

数设置、聚焦算法生成器、超声声束控制及回波数据采集、数据文件存储与处理、超声检测成像显示及其他人机交互功能。

[0063]

在所述设置模块中,优选地,包含检测工艺参数设置单元、超声信号参数设置单元。

[0064]

在检测前需要设置一些基础的检测工艺参数:换能器、楔块信息及探头摆放位置;被测试样材料与几何信息,可以使用软件内置的检测工艺库选取被测试样的基本材料信息;选取需要的检测类型,如线形扫描、扇形扫描、全数据采集等;聚焦位置、扫查角度范围、显示范围等电子扫描参数。并根据上述设置信息,自动生成检测工艺参数文件。

[0065]

超声信号参数设置,模块主要包括设置以下参数:发射/接收模式(pe、pc、tt)、激励电压、激励脉冲宽度、脉冲重复频率、增益、滤波器类型、闸门类型(绝对值、正值、负值)、起始位置、终止位置、闸门阈值等。

[0066]

根据这些检测参数可实现对相控阵检测设备的控制,进行相应的检测任务。并在超声检测过程中实时接收回波数据,将采集到的原始数据存储到软件系统内,方便下一步数据模块或成像模块的使用。

[0067]

所述仿真模块中,优选地,包含聚焦算法生成器。

[0068]

所述聚焦算法生成器,用于计算各阵元相位延迟时间,并生成控制相控阵超声检测硬件的参数配置文件。需要设置的信息主要包括换能器和楔块参数、检测试样参数、聚焦法则参数、机械扫查参数等基本检测工艺信息。各部分内容主要包括:换能器和楔块参数:包括换能器类型(一维线阵、二维面阵等)、中心频率、阵元数量、阵元大小、阵元间距等。楔块参数包括楔块摆放位置、第一阵元高度、斜面角度、材料信息等。试样参数:包括试样材料属性与外形尺寸。试样材料属性包括:材料名称、横波声速、纵波声速、衰减系数、密度;外形尺寸包括:试样类型、长度、宽度、高度等信息。聚焦法则参数:激励阵元范围、偏转角度范围、角度步进、聚焦深度范围、聚焦深度步进等。编码器扫查参数:扫查类型(线性、栅格等)、同步触发方式(内部时钟触发、编码器触发)、精度、速度、范围等编码器参数。根据这些参数,可以进行声束的声线仿真,直观确定全覆盖方案是否合适。

[0069]

所述数据模块,在检测过程中,将实时接收到的回波数据保存成文件的形式。同时对原始数据进行一定的处理得到所需要的a型、s型、c型等成像方式数据。

[0070]

所述成像模块,优选地,通过相控阵超声成像。相控阵超声的数据视图显示方式主要有a型、s型、c型。其中,a型成像方式可加入需要的闸门,其他成像方式设置有调色板功能。将检测结果以图像的方式表达,有利于后续试样内部缺陷的识别与分析。

[0071]

图6为本技术的系统检测方法的实施例流程图,包含步骤61~65。

[0072]

步骤61、硬件配置和参数设置

[0073]

为了完成检测实验,首先需要搭建超声检测系统的软、硬件平台。基于机械臂的相控阵超声检测系统主要分为硬件平台和软件平台两个组成部分,其中,硬件平台用于对试样机械扫查检测、超声波信号的激发、回波信号的接收等功能;软件平台用于对硬件平台中各检测参数的设置、相关数据的处理以及后处理成像等功能。

[0074]

步骤62、超声波产生和回波信号接收

[0075]

换能器对薄板角接结构焊缝区域进行缺陷检测时,先用收发模块以具有微小时差的电脉冲信号分别激励换能器的各阵元,由于阵元实质上是电声、声电转换的压电晶片,故

换能器的各阵元发出超声波,根据惠更斯原理形成超声合成波束射向薄板角接工件的焊缝区域内部,当声波遇到缺陷后会以缺陷回波形式返回,且该缺陷回波以可计算的时差返回到各阵元。

[0076]

步骤63、根据检测数据生成扫描图像

[0077]

在信号汇合前,各阵元所接收的回波信号之间均有时差。信号汇合后形成的a扫描图形,显示了材料中某一焦点的回波特性。受金属薄板厚度的影响,如果发射声束采用直接入射方式检测,会造成偏转角度过大难以聚焦的现象,故激发的超声波采用扇扫形式并经过一次(或多次)反射方式入射至焊缝检测区域的检测方案。

[0078]

步骤64、对扫描图像进行缺陷识别,确定缺陷位置

[0079]

使用上述合成声束对薄板角接试样进行缺陷检测,回波信号被相控阵系统接收,获得a扫描数据,控制模块中的图像处理程序根据薄板角接工件的焊缝区域形状采用图像处理算法从而获得薄板角接工件真实深度s扫描成像图,这样,就能准确地反映薄板角接工件的焊缝区域内部的缺陷状态,并以此为基础完成缺陷定量、定位检测。同时结合具体检测时机械臂的对应位置,绘制c扫描成像图,即可直观看出缺陷的纵向位置。结果如图7所示。

[0080]

图7为缺陷位置检测结果。

[0081]

采用机械臂作为扫查器,控制模块通过控制机械臂控制器改变机械臂末端夹具位置与姿态,夹持换能器探头进行扫查检测。同时采用水浸方式,以水作为楔块材料,方便灵活改变楔块参数与检测方案,楔块设计步骤与延迟时间计算流程不变,对该钛合金激光钎焊试样进行相控阵超声检测实验。

[0082]

.基于声束控制的相控阵超声检测实验,检测时采用横波检测,实验检测参数如下:

[0083][0084][0085]

检测时同时对a形成像结果与s型成像结果进行观测,进行缺陷的定性及定位判断。

[0086]

实验检测结果如图7所示,为整个扇形扫面成像,可以明显看到缺陷信号。扇扫成像结果中缺陷深度为0.7mm(板厚3mm,反射两次6mm,检测深度6.7mm,检测真实深度6.7-6=0.7mm),实际试样深度0.5mm,误差为3.1%(6.7-6.5/6.5),结合a扫成像中裂纹缺陷的超声信号,表明所设计换能器与楔块可以实现对薄板角接结构焊缝预制微小气孔缺陷的检测。根据扇扫数据填充到薄板角接结构形成的真实图像,可以直观看到缺陷位置位于薄板角接上表面加工点处,与实际情况相符。

[0087]

实验时可对现有的日本olympus公司的相控阵超声检测设备omni scan、kjtd株式会社的pa4、法国m2m公司研制的相控阵超声检测板卡pocket 64等设备进行二次开发,来对实验数据进行采集、处理与成像。

[0088]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的

包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包含一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、商品或者设备中还存在另外的相同要素。

[0089]

以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1