一种汽修拆胎平衡一体化装置的制作方法

1.本发明涉及汽修轮胎领域,尤其涉及一种汽修拆胎平衡一体化装置。

背景技术:

2.汽车在对轮胎进行补胎时,首先需要将轮胎与轮毂进行分离,然后在通过扒胎设备进行扒开并进行补胎工作,补胎结束后,需要对轮胎装入到原先的轮毂中,然后进行轮胎动平衡工作,防止在补胎的过程中造成轮胎失衡。

3.中国专利cn 101474948 b公开了一种拆胎平衡一体机。本发明要解决的技术问题是如何填补现有技术的空白,提供一种拆胎平衡一体机。本拆胎平衡一体机包括车胎安装轴、平衡驱动机构和平衡检测系统,其还包括鸟嘴和拆/装胎驱动机构,鸟嘴安装在伸缩架上,该伸缩架至少包括两个相互垂直的伸缩臂,其中一个伸缩臂平行于车胎安装轴,鸟嘴的轴心线与车胎安装轴的轴心线平行;拆装胎驱动机构与车胎安装轴之间设有离合装置,在离合装置控制下,车胎安装轴可以在两种驱动机构之间切换。本发明一机两用,拆装轮胎、平衡在同一设备上完成,具有结构简单、方便、省力的优点,广泛适用于各种汽修厂、汽车维修站、轮胎店。

4.但是该技术方案中在对轮胎进行拆胎与对轮胎进行动平衡工作时,轮胎始终在一条轴上进行,在拆胎过程中,易产生扭矩,导致定位轮胎的轴出现形变,若动平衡继续用这条轴对检测结果造成较大的误差,此外,该方案在切换拆胎过程中,由于缺少轮胎的固定机构,导致拆胎机构对轮胎进行拆卸时轮胎的角度会发生变化,造成后续的轮胎在拆装时,轮胎与拆卸机构的相对位置偏差较大,易出现拆卸机构划伤轮胎的现象,严重影响了轮胎的使用寿命。

技术实现要素:

5.本发明的目的是针对现有技术的不足之处,提供一种汽修拆胎平衡一体化装置,通过在拆胎与动平衡过程中采用旋转的方式进行自动换轴,使得进行拆胎过程与动平衡检测用的是不同的两个轴,在能够满足扒胎工作与动平衡进行一体化的条件下,进一步提高动平衡的检测精度,工作效率高,能够在轮胎转入到拆胎区后进行自动定位,防止在后续拆卸过程出现轮胎位置偏移。

6.为实现上述目的,本发明提供如下技术方案:

7.一种汽修拆胎平衡一体化装置,其特征在于,包括:

8.切换单元;

9.胎毂分离单元,用于为轮胎的两侧与轮毂进行分离的胎毂分离单元设于所述切换单元沿+y方向一侧;

10.拆胎定位单元,用于为轮胎的位置进行定位的拆胎定位单元设于所述切换单元上方;以及

11.动平衡检测单元,用于将轮胎从所述拆胎定位单元处翻转并进行动平衡校核的动

平衡检测单元设于所述拆胎定位单元沿-y方向一侧;

12.工作时,胎毂分离单元将轮胎与轮毂进行分离后,切换单元将轮胎送入拆胎定位单元处进行拆胎工作,拆胎工作完成后,动平衡检测单元通过与拆胎定位单元进行交接,将轮胎进行换位检测。

13.作为改进,所述切换单元包括:

14.调节组件;以及

15.装卡组件,多个所述装卡组件呈环形的均匀连接在所述调节组件沿+y方向一侧。

16.作为改进,所述调节组件包括:

17.控制面板,所述控制面板呈饼状;

18.导向机构,所述导向机构插接在所述控制面板内部中间;

19.第一弹性件,所述第一弹性件插接在所述导向机构内部;

20.微调机构,所述微调机构连接在所述第一弹性件上端;

21.第二弹性件,所述第二弹性件连接在所述导向机构底部;以及

22.导槽,多个所述导槽设于所述调节组件内部,用于将所述导向机构下部的槽与装卡组件接通。

23.所述微调机构采用两端粗中间细的设计,且其细的部分与所述导向机构的上端开口处滑动连接。

24.作为改进,所述装卡组件包括:

25.紧固机构,所述紧固机构内部呈空心设置;

26.导向腔管,所述导向腔管设于所述紧固机构内侧壁;

27.卡接机构,所述卡接机构插接在所述导向腔管内部;以及

28.第三弹性件,所述第三弹性件连接在所述卡接机构位于装卡组件内部的一侧;

29.所述导向腔管内部设有两个呈对称分布的进气孔;

30.所述卡接机构位于装卡组件外侧一端设置有导斜角,且其位于装卡组件内部一端与所述导向腔管贴合。

31.作为改进,所述拆胎定位单元包括:

32.推进组件,所述推进组件通过复位弹簧与机身连接

33.u型杆,所述u型杆连接在所述推进组件一侧;

34.推块,所述推块连接在所述u型杆一侧;

35.工作槽,所述工作槽开设于所述u型杆外侧,用于为u型杆进行导向;

36.切向机构,所述切向机构连接在所述推块一侧;以及

37.调节机构,所述调节机构连接在所述切向机构一侧;

38.所述推进组件靠近切换单元一侧设有紧固槽;

39.所述推进组件位于u型杆一侧设有与u型杆底部相匹配的推力槽;

40.所述切向机构一侧与所述推块一侧设有斜度相同的斜面。

41.作为改进,所述动平衡检测单元包括:

42.检测总成组件;

43.第三驱动机构,所述第三驱动机构插接在所述检测总成组件内部;

44.升降机构,所述升降机构连接在所述第三驱动机构一侧;

45.支撑组件,所述支撑组件连接在所述升降机构一侧;

46.所述检测总成组件一侧设有用于容纳第三驱动机构的凹槽。

47.作为改进,所述升降机构包括:

48.气缸组件,所述气缸组件设于所述第三驱动机构沿-y方向的一侧;

49.导气管,所述导气管连接在所述气缸组件一侧;

50.气囊机构,所述气囊机构连接在所述导气管一侧;

51.膨胀块,多个所述膨胀块呈环形的连接在所述气囊机构外侧。

52.作为改进,所述支撑组件包括:

53.防脱机构,多个所述防脱机构呈环形的插接在所述支撑组件内部;

54.限位板,所述限位板连接在所述防脱机构外侧;

55.所述防脱机构与所述限位板之间套设有弹性元件。

56.作为改进,所述胎毂分离单元包括:

57.丝杠机构;

58.第一夹板,所述第一夹板连接在所述丝杠机构靠近拆胎定位单元的一侧;

59.第二夹板,所述第二夹板连接在所述丝杠机构一侧且与所述第一夹板相对排列;

60.辊子,所述辊子转动连接在第一夹板一侧;

61.扫描组件,所述扫描组件连接在所述丝杠机构一侧;

62.所述第一夹板与第二夹板相对一侧均连接有辊子。

63.作为改进,所述扫描组件包括:

64.复位机构,所述复位机构插接在所述扫描组件内部;

65.支撑件,所述支撑件连接在所述扫描组件一侧;

66.触发轮,所述触发轮连接在第二驱动机构一侧且触发轮整体位于支撑件正上方;

67.所述触发轮的轮廓与所述弧形腔相匹配;

68.所述支撑件内部设有用于触发轮进行转动导向的弧形腔。

69.本发明的有益效果在于:

70.(1)本发明通过轮毂完全越过卡接机构后,卡接机构从导向腔管内部伸出将轮毂进行紧固,确保轮毂在拆胎过程中不会与装卡组件发生相对晃动导致固定不稳。

71.(2)本发明通过第二驱动机构带动轮胎转移到拆胎定位单元处时,工作槽两侧的复位弹簧推动两个推进组件向第二驱动机构处夹紧,防止在后续拆卸过程出现轮胎位置偏移。

72.(3)本发明通过防脱机构将轮毂从切换单元内部拉出,第三驱动机构转动将拉出的轮毂转移至与动平衡检测单元水平,采用旋转的方式进行自动换轴,使得进行拆胎过程与动平衡检测用的是不同的两个轴,平衡精度高,在能够满足扒胎工作与动平衡进行一体化的条件下,进一步提高动平衡的检测精度,工作效率高的效果。

73.(4)本发明通过触发轮带动复位机构顶到扫描组件,第一夹板沿着丝杠机构挤压到轮胎,使得轮胎与轮毂分离,此外,当第二驱动机构带动轮毂转动第二圈,触发轮第二次接触到扫描组件,第一夹板脱离轮胎,第二夹板沿着丝杠机构挤压轮胎,使得轮毂另一侧的轮胎与轮毂分离,避免了现有的设备在轮胎的两侧与轮毂分离时,需要手动的将轮胎的方向进行切换。

74.(5)本发明通过在第三驱动机构通过升降机构将轮毂转入到动平衡检测单元过程中,气囊机构将膨胀块从支撑组件内部顶出,膨胀块将轮毂中心孔进行补压,防止在动平衡过程中,轮毂与支撑组件之间发生相对滚动,进一步提高动平衡的检测精度。

75.综上所述,本发明具有在能够满足扒胎工作与动平衡进行一体化的条件下,进一步提高动平衡的检测精度,工作效率高,能够在轮胎转入到拆胎区后进行自动定位,防止在后续拆卸过程出现轮胎位置偏移等优点。

附图说明

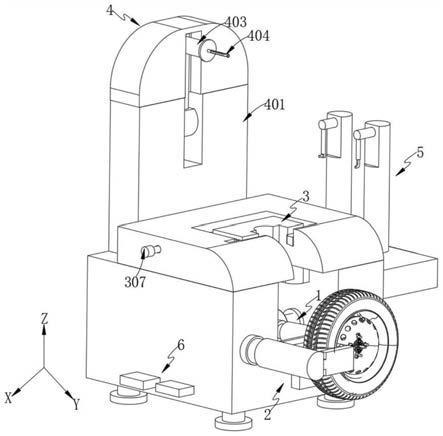

76.图1为本发明胎毂分离过程整体结构示意图;

77.图2为本发明拆胎过程整体结构示意图;

78.图3为本发明轮胎动平衡检测过程整体结构示意图;

79.图4为本发明轮胎切换过程整体结构示意图;

80.图5为本发明在图4中a处的放大图;

81.图6为本发明去除轮胎时的整体结构图;

82.图7为本发明在图6中b处的放大图;

83.图8为本发明切换单元与轮胎定位单元的配合关系图;

84.图9为本发明切换单元的结构示意图;

85.图10为本发明切换单元的剖视图;

86.图11为本发明在图10中c处的放大图;

87.图12为本发明动平衡检测单元的结构示意图;

88.图13为本发明动平衡检测单元剖视图;

89.图14为本发明在图在图13中d处的放大图。

90.图中,1、切换单元;101、第一驱动机构;102、第二驱动机构;103、调节组件;1030、控制面板;1031、导向机构;1032、第一弹性件;1033、微调机构;1034、第二弹性件;1035、导槽;104、装卡组件;1040、紧固机构;1041、导向腔管;1042、进气孔;1043、卡接机构;1044、第三弹性件;105、触发轮;2、胎毂分离单元;201、丝杠机构;202、第一夹板;203、辊子;204、第二夹板;205、扫描组件;206、复位机构;207、支撑件;208、弧形腔;3、拆胎定位单元;301、推进组件;3011、紧固槽;3012、推力槽;302、复位弹簧;303、u型杆;304、推块;305、工作槽;306、切向机构;307、调节机构;4、动平衡检测单元;401、检测总成组件;402、第三驱动机构;403、升降机构;4031、气缸组件;4032、活塞;4033、导气管;4034、气囊机构;4035、膨胀块;404、支撑组件;4041、防脱机构;4042、限位板;4043、升降弹簧;5、拆胎组件;6、控制单元;

具体实施方式

91.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

92.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时

针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

93.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

94.实施例一

95.如图1-4所示,一种汽修拆胎平衡一体化装置,包括:

96.切换单元1;

97.胎毂分离单元2,用于为轮胎的两侧与轮毂进行分离的胎毂分离单元2设于所述切换单元1沿+y方向一侧;

98.拆胎定位单元3,用于为轮胎的位置进行定位的拆胎定位单元3设于所述切换单元1上方;以及

99.动平衡检测单元4,用于将轮胎从所述拆胎定位单元3处翻转并进行动平衡校核的动平衡检测单元4设于所述拆胎定位单元3沿-y方向一侧;

100.工作时,胎毂分离单元2将轮胎与轮毂进行分离后,切换单元1将轮胎送入拆胎定位单元3处进行拆胎工作,拆胎工作完成后,动平衡检测单元4通过与拆胎定位单元3进行交接,将轮胎进行换位检测。

101.作为改进,如图5、图7-11所示,所述切换单元1包括:

102.调节组件103;以及

103.装卡组件104,多个所述装卡组件104呈环形的均匀连接在所述调节组件103沿+y方向一侧。

104.进一步的,所述调节组件103包括:

105.控制面板1030,所述控制面板1030呈饼状;

106.导向机构1031,所述导向机构1031插接在所述控制面板1030内部中间;

107.第一弹性件1032,所述第一弹性件1032插接在所述导向机构1031内部;

108.微调机构1033,所述微调机构1033连接在所述第一弹性件1032上端;

109.第二弹性件1034,所述第二弹性件1034连接在所述导向机构1031底部;以及

110.导槽1035,多个所述导槽1035设于所述调节组件103内部,用于将所述导向机构1031下部的槽与装卡组件104接通;

111.所述微调机构1033采用两端粗中间细的设计,且其细的部分与所述导向机构1031的上端开口处滑动连接。

112.其中,所述调节组件103一侧连接有第二驱动机构102,第二驱动机构102一侧连接有第一驱动机构101。

113.更进一步的,所述装卡组件104包括:

114.紧固机构1040,所述紧固机构1040内部呈空心设置;

115.导向腔管1041,所述导向腔管1041设于所述紧固机构1040内侧壁;

116.卡接机构1043,所述卡接机构1043插接在所述导向腔管1041内部;以及

117.第三弹性件1044,所述第三弹性件1044连接在所述卡接机构1043位于装卡组件104内部的一侧;

118.所述导向腔管1041内部设有两个呈对称分布的进气孔1042;

119.所述卡接机构1043位于装卡组件104外侧一端设置有导斜角,且其位于装卡组件104内部一端与所述导向腔管1041贴合。

120.需要补充的是,所述切换单元一侧设有控制单元6。

121.需要说明的是,将轮胎安装到切换单元1时,可将轮毂的中孔插入微调机构1033作为导向,然后将多个在胎毂外侧的孔对准装卡组件104进行安装,使得轮毂外侧的孔先是将卡接机构1043沿着装卡组件4内部进行推进,直到轮毂完全越过卡接机构1043后,卡接机构1043从导向腔管1041内部伸出将轮毂进行紧固,确保轮毂在拆胎过程中不会与装卡组件104发生相对晃动导致固定不稳;

122.此外,分离单元2将轮胎与轮毂进行分离后,控制单元6通过第一驱动机构101带动第二驱动机构102进行转动,第二驱动机构102带动轮胎转移到拆胎定位单元3处进行拆胎工作。

123.作为改进,如图8所示,所述拆胎定位单元3包括:

124.推进组件301,所述推进组件301通过复位弹簧302与机身连接;

125.u型杆303,所述u型杆303连接在所述推进组件301一侧;

126.推块304,所述推块304连接在所述u型杆303一侧;

127.工作槽305,所述工作槽305开设于所述u型杆303外侧,用于为u型杆303进行导向;

128.切向机构306,所述切向机构306连接在所述推块304一侧;以及

129.调节机构307,所述调节机构307连接在所述切向机构306一侧;

130.所述推进组件301靠近切换单元1一侧设有紧固槽3011;

131.所述推进组件301位于u型杆303一侧设有与u型杆303底部相匹配的推力槽3012;

132.所述切向机构306一侧与所述推块304一侧设有斜度相同的斜面。

133.需要说明的是,第二驱动机构102带动轮胎转移到拆胎定位单元3处时,可转动调节机构307,调节机构307在与机体内部的螺纹配合作用下带动切向机构306脱离推块304,u型杆303脱离推力槽3012,此时,工作槽305两侧的复位弹簧302推动两个推进组件301向第二驱动机构102处夹紧,从而达到了能够在轮胎转入到拆胎区后进行自动定位,防止在后续拆卸过程出现轮胎位置偏移的效果。

134.作为改进,如图1、图6、图12-14所示,所述动平衡检测单元4包括:

135.检测总成组件401;

136.第三驱动机构402,所述第三驱动机构402插接在所述检测总成组件401内部;

137.升降机构403,所述升降机构403连接在所述第三驱动机构402一侧;

138.支撑组件404,所述支撑组件404连接在所述升降机构403一侧;

139.所述检测总成组件401一侧设有用于容纳第三驱动机构402的凹槽。

140.进一步的,如图13所示,所述升降机构403包括:

141.气缸组件4031,所述气缸组件4031设于所述第三驱动机构402沿-y方向的一侧;

142.导气管4033,所述导气管4033连接在所述气缸组件4031一侧;

143.气囊机构4034,所述气囊机构4034连接在所述导气管4033一侧;

144.膨胀块4035,多个所述膨胀块4035呈环形的连接在所述气囊机构4034外侧。

145.更进一步的,如图14所示,所述支撑组件404包括:

146.防脱机构4041,多个所述防脱机构4041呈环形的插接在所述支撑组件404内部;

147.限位板4042,所述限位板4042连接在所述防脱机构4041外侧;

148.所述防脱机构4041与所述限位板4042之间套设有弹性元件。

149.需要说明的是,拆胎工作结束后,如图3-4所示,第三驱动机构402带动升降机构403从动平衡检测单元4内部转出至第三驱动机构402与动平衡检测单元4垂直,此时,升降机构403带动支撑组件404向下移动,使得微调机构1033被支撑组件404向下推动,直到支撑组件404完全插入轮毂内部的中心孔时,防脱机构4041在升降弹簧4043的作用下从支撑组件404内部伸出将轮毂锁住,在微调机构1033向下移动的过程中,微调机构1033带动调节组件103向下压缩第二弹性件1034,使得调节组件103内部的气压增大,气体通过导槽1035进入装卡组件104内部,随后气体通过进气孔1042进入导向腔管1041内部,推动两侧的卡接机构1043压缩第三弹性件1044进入装卡组件104内部,此时,升降机构403缩回,并通过防脱机构4041将轮毂从切换单元1内部拉出,第三驱动机构402转动将拉出的轮毂转移至与动平衡检测单元401水平,如图4所述,从而实现了通过在拆胎与动平衡过程中采用旋转的方式进行自动换轴,使得进行拆胎过程与动平衡检测用的是不同的两个轴,在能够满足扒胎工作与动平衡进行一体化的条件下,工作效率高的效果。

150.作为改进,如图6-7所示,所述胎毂分离单元2包括:

151.丝杠机构201;

152.第一夹板202,所述第一夹板202连接在所述丝杠机构201靠近拆胎定位单元3一侧;

153.第二夹板204,所述第二夹板204连接在所述丝杠机构201一侧且与所述第一夹板202相对排列;

154.辊子203,所述辊子203转动连接在第一夹板202一侧;

155.扫描组件205,所述扫描组件205连接在所述丝杠机构201一侧;

156.所述第一夹板202与第二夹板204相对一侧均连接有辊子203。

157.进一步的,所述扫描组件205包括:

158.复位机构206,所述复位机构206插接在所述扫描组件205内部;

159.支撑件207,所述支撑件207连接在所述扫描组件205一侧;

160.触发轮105,所述触发轮105连接在第二驱动机构102一侧且触发轮105整体位于支撑件207正上方;

161.所述支撑件207内部设有用于触发轮105进行转动导向的弧形腔208。

162.需要说明的是,将轮毂与轮胎分离时,第二驱动机构102通过调节组件103带动轮毂转动时,第二驱动机构102每转一圈,触发轮105会带动复位机构206顶到扫描组件205,第一夹板202沿着丝杠机构201挤压到轮胎,使得轮胎与轮毂分离,此外,当第二驱动机构102带动轮毂转动第二圈,触发轮105第二次接触到扫描组件205,此时,第一夹板202脱离轮胎,第二夹板204沿着丝杠机构201挤压轮胎,使得轮毂另一侧的轮胎与轮毂分离,避免了现有的设备在轮胎的两侧与轮毂分离时,需要手动的将轮胎的方向进行切换。4035

163.实施例二

164.如图13所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点。该实施例二与实施例一的不同之处在于:

165.在第三驱动机构402通过升降机构403将轮毂转入到动平衡检测单元4过程中,气缸组件4031与机体进行挤压,使得气缸组件4031推动活塞4032沿着升降机构403内部移动,使得升降机构403内部的气压通过导气管4033进入到气囊机构4034内部,气囊机构4034将膨胀块1035从支撑组件404内部顶出,膨胀块4035将轮毂中心孔进行补压,防止在动平衡过程中,轮毂与支撑组件404之间发生相对滚动,进一步提高动平衡的检测精度。

166.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1