基于热胀系数反求的测量基准偏差修正方法

1.本发明属于几何量测量领域,涉及一种基于热胀系数反求的测量基准偏差修正方法。

背景技术:

2.随着我国远程宽体客机、载人空间站等航空航天重大战略的推进和实施,大型构件产品的制造要求也越来越高。在大型构件的加工装配过程中,测量基准用于测量数据与构件数模间的匹配,进而指导制造工艺,因此其精度和稳定性是保障制造质量和工艺一致性的前提。此类基准由构件工装上的若干基准点组成,且与数模基准间存在已知的转换关系。然而,受现场非受控、非均匀的时变温度影响,工装在长周期制造中容易发生膨缩变形,导致测量基准发生动态偏移,严重影响测量基准的精度和稳定性。因此,为了保障大型构件产品的加工装配质量,必须考虑现场温度对测量基准的影响,修正基准偏差。

3.目前,基于线性热胀系数的热变形计算方法已应用于测量偏差的修正中。例如,浙江大学的杨宝旒、俞慈君等,在《航空学报》2015年第36卷第10期的“激光跟踪仪转站热变形误差建模与补偿方法”一文中,公开了一种基于飞机壁板工装单位温度热变形系数矩阵补偿理论坐标的方法。该方法基于空间中温度均匀分布假设,通过实验法推导出了单位热变形系数矩阵,对测量基准点进行了线性修正。然而,装配车间中的环境温度是非均匀的,在垂直地面方向存在较大的温度梯度,因此基于均匀温度假设的修正方法难以适用于现场工况。

4.针对非均匀温度场中构件热变形的计算,南京航空航天大学的曾捷等人,在专利《薄壁圆管结构轴向热变形计算方法》、专利号cn201610476246.5中,公开了一种通过有限元仿真模拟薄构件热变形的方法。该方法将查表得到的材料热胀系数代入有限元模型进行计算,但由于工装材料成分差异、测量系统误差传递等因素,现场工况下工装材料的真实热胀系数与理论值间存在较大差异,基于查表法的热变形计算方法精度低;而目前材料热胀系数的检定需在恒温计量室进行,步骤繁琐,成本高昂。

技术实现要素:

5.本发明的目的是克服现有技术的不足,发明一种基于热胀系数反求的测量基准偏差修正方法。该方法首先基于主动温控以构建工装的局部温度场,通过对离散点温度采集和基准点坐标测量获取反求数据,其次基于最小二乘法重建温度场函数并反求热胀系数,然后基于比例缩放法修正基准点坐标,最后与数模坐标系进行基准转换。本发明能够实现对工装热胀系数的现场标定,并修正非均匀温度场中工装热变形引起的基准偏差,可提高测量基准的可靠性,服务于长周期大温差现场环境下大型构件的精密制造,具有广泛的应用前景。

6.本发明采用的技术方案是一种基于热胀系数反求的测量基准偏差修正方法,其特征是,该方法首先对工装局部结构进行主动温控,并同步测量温度和基准点坐标;其次重建

温度场函数,并基于温度和基准点坐标偏移间的映射关系反求最优热胀系数;然后在实际工况下,基于温度测量数据和反求的最优热胀系数,采用比例缩放法修正基准点坐标;最后以最小二乘法建立测量坐标系与数模坐标系间的转换关系,求解基准修正前后的转换误差;该方法的具体步骤如下:

7.第一步,主动温控下的温度-坐标同步测量

8.在工装上放置两个激光跟踪仪靶球,分别作为基准点a和基准点b,在两点之间布设m个温度传感器,然后使用加热装置对工装进行加热,通过温度传感器获取tj,j=1,2,

…

n时刻的温度数据集tempj:

9.tempj=[t(x1,tj) t(x2,tj)

ꢀ…ꢀ

t(xi,tj)

ꢀ…ꢀ

t(xm,tj)]

t

ꢀꢀꢀꢀ

(1)

[0010]

式中,xi,i=1,2,

…

m为温度传感器的位置,tj,j=1,2,

…

n为温度数据的采样时刻,t(xi,tj)为第i个温度传感器在tj时刻测的温度值;

[0011]

温度传感器测量的同时,使用激光跟踪仪连续测量基准点a和基准点b的空间坐标,按照公式(2)计算加热过程中基准点a和基准点b间距离变化数据集delt:

[0012][0013]

式中,和分别为基准点a和基准点b在tj时刻测得的坐标值;

[0014]

第二步,温度场重建与热胀系数反求

[0015]

在tj时刻,求解式(3)所示的最小二乘方程,对温度数据进行拟合,重建此时刻的温度场函数f(x,tj):

[0016][0017]

tj时刻,计算在温度场f(x,tj)作用下基准点b相对基准点a的偏移量为:

[0018][0019]

式中,α为工装材料的热胀系数,为待求参数;

[0020]

计算n个温度场函数与t1时刻温度场函数差的积分:

[0021][0022]

由公式(4)可知delt与int_temp间是线性关系,比例系数即为热胀系数,因此建立线性回归模型以求解最优热胀系数α

best

:

[0023]

delt=α

best

×

int_temp+b

ꢀꢀꢀꢀ

(6)

[0024]

第三步,基于比例缩放法的基准点偏差修正

[0025]

在飞机构件装配的实际工况下,假设温度传感器在t

n+1

时刻测量的工装温度值为:

[0026]

temp

n+1

=[t(x1,t

n+1

) t(x2,t

n+1

)

ꢀ…ꢀ

t(xm,t

n+1

)]

ꢀꢀꢀꢀ

(7)

[0027]

同时,激光跟踪仪测得基准点a坐标为基准点b的坐标为计算基准点b相对基准点a的偏差为:

[0028][0029]

式中,α

best

为根据公式(6)求得的最优热胀系数,f(x,t

n+1

)为t

n+1

时刻的温度场函数;t

nom

为假设不发生热变形的参考温度值,一般为20℃;l

n+1

为基准点a和基准点b间的距离:

[0030][0031]

计算基准点b相对基准点a的比例缩放系数:

[0032][0033]

则修正后的基准点b坐标为:

[0034][0035]

第四步,测量基准与数模基准转换偏差计算

[0036]

使用激光跟踪仪测量工装上n个基准点的坐标,获得坐标集s:

[0037]

[0038]

采用所述步骤1~步骤3的方法,获得修正后的坐标集sc:

[0039][0040]

上述n个基准点在工装数模坐标系中的坐标集为:

[0041][0042]

建立如公式(15)所示的最小二乘模型,求解测量坐标系和数模坐标系间的基准转换参数(旋转矩阵r和平移向量t),并计算修正前的基准转换偏差e:

[0043][0044]

e=||d-(r

×

s+t)||

ꢀꢀꢀꢀ

(16)

[0045]

式中,s(k)和d(k)分别表示测量坐标集s和d中第k列向量;

[0046]

同理,以公式(13)中修正后的坐标集sc替换公式(15)中的坐标集s,计算测量基准修正后的基准转换偏差ec:

[0047][0048]

ec=||d-(rc×

sc+tc)||

ꢀꢀꢀꢀꢀ

(18)

[0049]

由公式(18)计算出测量基准修正后的基准转换偏差ec。

[0050]

本发明的有益效果是该方法虑及了工装热胀系数实际值与理论值的差异,提出了基于局部主动温控和现场测量实验的热胀系数反求方法,可实现对工装热胀系数的现场精确标定,有效避免了热胀系数值不准确、误差大的问题;并通过融合离散温度数据与坐标测量数据,实现了测量基准点偏差的有效修正,适用于非均匀温度环境;此外,除温度传感器和加热装置外,本发明没有引入其他额外设备,且对温度测量精度和温度场重建方法要求低,成本低廉,便于现场快速实施;本发明可应用于现场非均匀温度条件大型构件装配中测量基准与数模基准匹配、激光跟踪仪转站误差修正等,具有广阔的应用前景。

附图说明

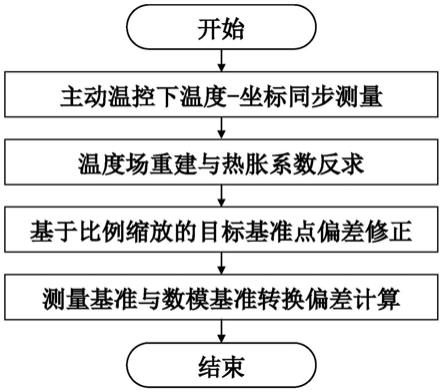

[0051]

图1是基于热胀系数反求的测量基准偏差修正方法流程图;

[0052]

图2是工装局部主动温控下的温度-坐标同步测量示意图;其中,1-工装;2-加热带;2.1-加热带控制器;3-温度传感器;3.1-温度数据采集卡;4-激光跟踪仪;a-基准点a;b-基准点b;

[0053]

图3是温度场函数重建结果示意图;其中,1-工装局部;a-基准点a;b-基准点b;3-温度传感器;t(x1,t1)-位置坐标为x1的温度传感在t1时刻测得的温度值;f(x,t1)-t1时刻重建的温度场函数;t(x1,t

210

)-位置坐标为x1的温度传感器在t

210

时刻测得的温度值;f(x,

t

210

)-t

210

时刻重建的温度场函数;

[0054]

图4是基于线性回归的热胀系数反求示意图;

[0055]

图5是实际工况下激光跟踪仪测量工装基准点示意图;其中,1-工装;3-温度传感器;4-激光跟踪仪;p1~p

6-基准点;

具体实施方式

[0056]

以下结合技术方案和附图详细叙述本发明的具体实施方式。

[0057]

本实施例选用的工装主要尺寸为:长5m,宽0.5m,高1.5~2.5m,材料为2024航空铝;选用温度传感器为k型热电偶,测量精度为

±

1.5℃;加热装置为矩形硅橡胶加热带,加热范围20~100℃,主要尺寸为800

×

50

×

2mm;激光跟踪仪型号为leica at960mr,其测量不确定度u=

±

(15μm+6μm/m);用作基准点的靶球尺寸为0.5英寸。

[0058]

附图1是方法的流程图,该方法首先对工装局部结构进行主动温控,并同步测量温度和基准点坐标;其次重建温度场函数,并基于温度和基准点坐标偏移间的映射关系反求最优热胀系数;然后在实际工况下,基于温度测量数据和反求的最优热胀系数,采用比例缩放法修正基准点坐标;最后以最小二乘法建立测量坐标系与数模坐标系间的转换关系,求解基准修正前后的转换误差;具体步骤如下:

[0059]

第一步,主动温控下的温度-坐标同步测量

[0060]

如附图2所示,在工装1两端放置两个激光跟踪仪靶球,分别作为基准点a和基准点b,在两点之间等间距布设6个温度传感器3,然后在工装上粘贴加热带2对工装进行加热,通过温度传感器3获取300组基准点a和基准点b间的温度变化数据集:

[0061]

temp1=[23.0 22.5 22.5 22.4 22.5 22.6]

t

[0062][0063]

temp

210

=[28.5 30.9 31.8 29.2 33.7 31.5]

t

[0064][0065]

temp

300

=[29.8 31.8 32.4 30.5 34.7 34.0]

t

[0066]

温度传感器测量的同时,使用激光跟踪仪连续测量基准点a和基准点b的空间坐标,按照公式(2)计算加热过程中基准点a和基准点b间距离变化数据集:

[0067]

delt=[0 0.0039

ꢀ…ꢀ

0.1996

ꢀ…ꢀ

0.2283]

t(300

×

1)

[0068]

第二步,温度场重建与热胀系数反求

[0069]

以t

210

时刻为例,求解式(3)所示的最小二乘方程,对温度数据进行一次拟合,重建此时刻的温度场函数f(x,t

210

),如附图3所示:

[0070]

f(x,t

210

)=0.0034x+29.3935

[0071]

按照公式(5)计算500组温度场函数与t1时刻温度场函数差的积分,其中t1、t

210

、t

300

时刻的值为:

[0072]

int_temp=[0

ꢀ…ꢀ

7.312

×

103ꢀ…ꢀ

8.421

×

103]

t

[0073]

由公式(4)可知delt与int_temp间是线性关系,比例系数即为热胀系数,如附图4所示,建立线性回归模型以求解最优热胀系数:

[0074]

delt=(2.733

×

10-5

)

×

int_temp-0.0026

[0075]

因此最优热胀系数α

best

=2.733

×

10-5

/℃。

[0076]

第三步,基于比例缩放法的基准点偏差修正

[0077]

在飞机构件装配的实际工况下,假设温度传感器在t

501

时刻测量的工装温度值为:

[0078]

temp

406

=[32.8 36.4 37.2 34.1 41.0 37.4]

[0079]

同时,激光跟踪仪测得基准点a坐标为:

[0080][0081]

测得基准点b的坐标为:

[0082][0083]

计算基准点b相对基准点a的距离l

301

=875.968mm,根据公式(8)算得的偏差为:

[0084][0085]

式中,α

best

为最优热胀系数,f(x,t

301

)为重建的温度场函数;20为假设不发生热变形的参考温度值。

[0086]

根据公式(10)计算基准点b相对基准点a的比例缩放系数:

[0087][0088]

根据公式(11)计算修正后的基准点b坐标为:

[0089][0090]

第四步,测量基准与数模基准转换偏差计算

[0091]

如附图4所示,使用激光跟踪仪测量工装上个6基准点的坐标,获得坐标集s:

[0092][0093]

采用所述步骤1~步骤3的方法,获得修正后的坐标集sc:

[0094][0095]

上述6个基准点在工装数模坐标系中的坐标集为:

[0096][0097]

根据修正前测量坐标集s和数模中坐标集d,建立公式(15)所示的最小二乘模型,求解测量坐标系和数模坐标系间的基准转换参数:

[0098][0099]

根据公式(16)计算修正前的基准转换偏差:

[0100]

e=0.4608mm

[0101]

同理,以公式(13)中修正后的坐标集sc替换公式(15)中的坐标集s,计算测量坐标系和数模坐标系间的基准转换参数:

[0102][0103]

根据公式(18)计算测量基准修正后的基准转换偏差:

[0104]

ec=0.0048mm

[0105]

本发明虑及了工装热胀系数实际值与理论值的差异,可实现对工装热胀系数的现场标定,进而精确计算工装的热变形偏差;基于此,提出的基于比例缩放法的基准点修正方法,可适用于非均匀温度环境;此外,本发明没有引入其他昂贵设备,且对温度测量精度和温度场重建方法要求低,成本低廉,便于现场快速实施。本发明可应用于现场非均匀温度条件大型构件装配中测量基准与数模基准匹配、激光跟踪仪转站误差修正等,具有广阔的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1