电池包的内短路检测方法、装置、电子设备及存储介质与流程

1.本发明涉及电池技术领域,特别涉及一种电池包的内短路检测方法、装置、电子设备及存储介质。

背景技术:

2.当电池包存在内短路情况时,通查会出现充放电效率降低、容量保持率下降、极端情况下将导致热失控等问题,因此,如何准确检测电池包中各个电芯的内短路情况对于安全、高效地使用电池包具有非常重要的意义。

3.相关技术中,通常通过观察充电过程中电压斜率的变化、在静置过程中观察电压去极化时是否存在电压平台、或者静置过程中电压的下降速率(即自放电速率)来判断是否出现内短路。

4.然而,相关技术中均是通过观察电池包电压的变化进行内短路检测,由于内短路造成的电压变化十分微小,特别是在微短路的情况下,甚至很难观察到电压的变化,因此短路检测下限(灵敏度)和检测精度较低。

技术实现要素:

5.有鉴于此,本发明旨在提出一种电池包的内短路检测方法,该方法可以快速、准确的检测电池包内各个电芯是否发生内短路,有效提高检测的灵敏度和精度,提高电池包使用的安全性。

6.为达到上述目的,本发明的技术方案是这样实现的:

7.一种电池包的内短路检测方法,包括以下步骤:

8.采集在检测荷电状态区间的电池包的每个单体电池的当前充电容量;

9.计算所述每个单体电池的当前充电容量与对应的参照充电容量的比值;

10.在所述比值大于内短路比值时,判定所述电池包出现内短路,并定位大于所述内短路比值的单体电池。

11.进一步地,所述对应的参照充电容量为所述每个单体电池的上一次在所述检测荷电状态区间充电的当前充电容量。

12.进一步地,还包括:

13.计算所述比值与所述内短路比值之间的差值;

14.根据所述差值识别所述电池包的实际内短路类型;

15.根据所述实际内短路类型生成所述电池包的保护动作。

16.进一步地,所述根据所述实际内短路类型生成所述电池包的保护动作,包括:

17.如果所述实际内短路类型为第一内短路类型,则生成所述电池包的内短路提醒信号,并控制至少一个声学提醒装置和/或至少一个光学提醒装置进行内短路提醒;

18.如果所述实际内短路类型为第二内短路类型,则在进行内短路提醒的同时,切断所述大于所述内短路比值的单体电池的供电电路。

19.进一步地,在切断所述大于所述内短路比值的单体电池的供电电路之后,还包括:

20.统计所述大于所述内短路比值的单体电池的个数;

21.在所述个数大于预设个数时,生成所述电池包的故障信息的同时,上报所述故障信息至预设终端。

22.相对于现有技术,本发明所述的电池包的内短路检测方法具有以下优势:

23.本发明所述的电池包的内短路检测方法,通过对比电池包内各个电芯的充电容量的差异检测是否内短路,可以快速、准确的检测电池包内各个电芯是否发生内短路,提高检测的灵敏度和精度,提高电池包使用的安全性。

24.本发明的另一个目的在于提出一种电池包的内短路检测装置,该装置可以快速、准确的检测电池包内各个电芯是否发生内短路,有效提高检测的灵敏度和精度,提高电池包使用的安全性。

25.为达到上述目的,本发明的技术方案是这样实现的:

26.一种电池包的内短路检测装置,包括:

27.采集模块,用于采集在检测荷电状态区间的电池包的每个单体电池的当前充电容量;

28.计算模块,用于计算所述每个单体电池的当前充电容量与对应的参照充电容量的比值;

29.判定模块,用于在所述比值大于内短路比值时,判定所述电池包出现内短路,并定位大于所述内短路比值的单体电池。

30.进一步地,所述对应的参照充电容量为所述每个单体电池的上一次在所述检测荷电状态区间充电的当前充电容量。

31.进一步地,还包括:

32.第一保护模块,用于计算所述比值与所述内短路比值之间的差值,根据所述差值识别所述电池包的实际内短路类型,根据所述实际内短路类型生成所述电池包的保护动作;其中,所述根据所述实际内短路类型生成所述电池包的保护动作,包括:如果所述实际内短路类型为第一内短路类型,则生成所述电池包的内短路提醒信号,并控制至少一个声学提醒装置和/或至少一个光学提醒装置进行内短路提醒;如果所述实际内短路类型为第二内短路类型,则在进行内短路提醒的同时,切断所述大于所述内短路比值的单体电池的供电电路;

33.第二保护模块,同于在切断所述大于所述内短路比值的单体电池的供电电路之后,统计所述大于所述内短路比值的单体电池的个数;在所述个数大于预设个数时,生成所述电池包的故障信息的同时,上报所述故障信息至预设终端。

34.所述的电池包的内短路检测方法与上述的电池包的内短路检测装置相对于现有技术所具有的优势相同,在此不再赘述。

35.本发明的另一个目的在于提出一种电子设备,该电子设备可以快速、准确的检测电池包内各个电芯是否发生内短路,有效提高检测的灵敏度和精度,提高电池包使用的安全性。

36.为达到上述目的,本发明的技术方案是这样实现的:

37.一种电子设备,包括:存储器、处理器及存储在所述存储器上并可在所述处理器上

运行的计算机程序,所述处理器执行所述程序,以实现如上述实施例所述的电池包的内短路检测方法。

38.所述的电子设备与上述的电池包的内短路检测方法相对于现有技术所具有的优势相同,在此不再赘述。

39.本发明的再一个目的在于提出一种计算机可读存储介质,该存储介质可以快速、准确的检测电池包内各个电芯是否发生内短路,有效提高检测的灵敏度和精度,提高电池包使用的安全性。

40.为达到上述目的,本发明的技术方案是这样实现的:

41.一种计算机可读存储介质其上存储有计算机程序,该程序被处理器执行,以用于实现如上述实施例所述的电池包的内短路检测方法。

42.所述的计算机可读存储介质与上述的电池包的内短路检测方法相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

43.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

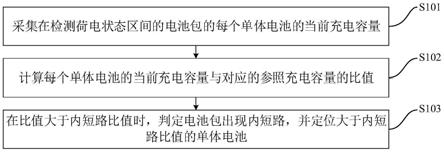

44.图1为本发明实施例所述的电池包的内短路检测方法的流程图;

45.图2为本发明实施例所述的电池包的第n+1次充电电压曲线示意图;

46.图3为本发明实施例所述的电池包的第n次充充电电压曲线示意图;

47.图4为本发明实施例所述的电池包中各个电芯内短路判定情况分布示意图;

48.图5为本发明实施例所述的电池包的内短路检测装置的方框示意图。

具体实施方式

49.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

50.电池包中各电芯性能的一致性对电池包整体性能的发挥有着至关重要的影响。除了由制造工艺引入的电芯容量、内阻等参数的差异外,电池的自放电特性也是电芯一致性的重要方面。通常认为,电芯的可逆自放电是由内短路引起的。造成内短路的原因有很多种,如生产过程中引入的金属异物、模切造成的极片毛刺以及电芯在使用中产生的金属枝晶、在正负极间穿梭的易被氧化还原的物质等。尽管造成内短路的机理有很多种,但内短路的外在表现是相同的:充放电效率降低、容量保持率下降、极端情况下将导致热失控等。因此,准确检测电池包中各个电芯的内短路情况对于安全、高效地使用电池包具有非常重要的意义。

51.由于引发电芯内短路的机理很复杂,且在不同机理下触发内短路时电芯的特性反映不相同,因此,相关技术中检测内短路的方法都是针对特定机理。例如,当考虑由析锂造成内短路时,通常通过观察充电过程中电压斜率的变化或者在静置过程中观察电压去极化时是否存在电压平台来判断;当考虑金属异物或者毛刺等造成内短路时,则是通过静置过程中电压的下降速率(即自放电速率)来判断。

52.然而,上述方法的共同点是观察电压的变化,由于内短路造成的电压变化十分微

小,特别是在微短路的情况下,甚至很难观察到电压的变化。这使得上述方法的内短路检测下限(灵敏度)和检测精度很低。

53.为此,本发明实施例提出了一种快速、准确且灵敏度高的检测电芯内短路的方法、装置、电子设备及存储介质,下面将参考附图并结合实施例来详细说明本发明。

54.图1是根据本发明实施例的电池包的内短路检测方法的流程图。

55.如图1所示,根据本发明实施例的电池包的内短路检测方法,包括以下步骤:

56.步骤s101,采集在检测荷电状态区间的电池包的每个单体电池的当前充电容量。

57.其中,检测荷电状态区间可以根据实际检测的需求具体设置,比如可以设置为70%-100%,或0-40%等,对此不作具体限定。单体电池也可以理解为电芯。

58.可以理解的是,本发明实施例可以在每次充电过程中,检测电池包的每个单体电池的当前充电容量,其中,当前充电容量是指在检测荷电状态区间的充电容量。

59.例如,当前充电过程记为第n+1次充电过程时,电池包的第n+1次充电电压曲线如图2所示,则每个单体电池的当前充电容量可以表示为其中,i表示第i单体电池,即单体电池的编号;比如,第10单体电池的当前充电容量为

60.需要说明的是,本发明实施例在记录充电过程中各个单体电池的充电容量时,可以指定电压区间,以确保在相同充电机制下记录数据,提高数据的参考性,提高检测的准确性。

61.步骤s102,计算每个单体电池的当前充电容量与对应的参照充电容量的比值。

62.其中,对应的参照充电容量可以为每个单体电池的上一次在检测荷电状态区间充电的当前充电容量。其中,当前充电过程记为第n+1次充电过程,则上一次在检测荷电状态区间充电过程可以为第n次充电过程,也可以为第n-1次充电过程等,对此不作具体限定。

63.需要说明的是,为了提高内短路检测的准确性,本发明实施例在可以获取到第n次充电过程的充电容量时,利用第n次充电过程的充电容量计算比值,第n次充电过程可以定义为相同充电机制且离本次充电过程最近的一次充电过程,从而可以通过相邻两次充电过程的充电容量计算比值,提高检测的准确性。

64.可以理解的是,本发明实施例可以通过与相同充电机制下的参照充电容量相比较,计算单体电池在前后两次充电容量的比值。

65.举例而言,当前充电过程记为第n+1次充电过程,则以第n次充电过程为例,n次充电过程的充电电压曲线如图3所示,在指定电压区间内,分别记录第n+1次与第n次充电过程中各个电芯的充电容量,记为其中,上标i表示第i电芯。计算各电芯在该电压区间内第n+1次与第n次充电容量的比值:

[0066][0067]

步骤s103,在比值大于内短路比值时,判定电池包出现内短路,并定位大于内短路比值的单体电池。

[0068]

其中,内短路比值可以理解为用于确定电池包出现内短路的临界值,且内短路比值可以具体标定,比如可以设置为1等,对此不作具体限定。

[0069]

需要说明的是,电池包以锂离子电池包为例,在锂离子电池包的众多退化机理中,

不可逆容量损失、正负极材料的退化以及电池内部极化的增大等过程均会影响δi的值。其中,在高soc(state of charge,荷电状态)区间(比如70%-100%)和低soc区间(比如0-40%),上述衰退机理都会造成上述soc区间的容量与总充电容量比值变小,即电池的老化过程将使得δi变小。然而,当内短路发生时,由于充电效率降低(边充边放),检测到的充电容量会变大,此时δi变大。因此,δi》1是判断电池包内各单体电池是否发生内短路的依据,在本实施例中,以内短路比值为1为例。

[0070]

由此,根据上述判定依据,本发明实施例可以统计电池包中各个单体电池发生内短的情况,如图4所示,当δi《1时,单体电池内短路现象不明显,当δi》1时,单体电池发生内短路较为显著。

[0071]

可以理解的是,本发明实施例可以通过对比电池包内各个单体电池在指定电压区间的充电容量的差异,快速、准确且灵敏度高的检测单体电池内短路,从而有效提高电池包的内短路检测的精度和灵敏度。

[0072]

在本实施例中,本发明实施例的方法还包括:计算比值与内短路比值之间的差值;根据差值识别电池包的实际内短路类型;根据实际内短路类型生成电池包的保护动作。

[0073]

其中,实际内短路类型可以第一内短路类型和第二内短路类型,且第二内短路类型的内短路严重程度大于第一内短路类型的内短路严重程度。

[0074]

以内短路比值δi为1为例,如图4所示,当δi》1时,表示单体电池发生内短路较为显著,可以判定实际内短路类型为第一内短路类型;当δi》δ0时,表示单体电池发生内短路严重,可以判定实际内短路类型为第二内短路类型,从而可以快速识别电池包中各单体电池内短路的相对严重程度。δ0为内短路程度的阈值,可以具体标定,在本实施例中,δ0=1.001。

[0075]

在本实施例中,根据实际内短路类型生成电池包的保护动作,包括:如果实际内短路类型为第一内短路类型,则生成电池包的内短路提醒信号,并控制至少一个声学提醒装置和/或至少一个光学提醒装置进行内短路提醒;如果实际内短路类型为第二内短路类型,则在进行内短路提醒的同时,切断大于内短路比值的单体电池的供电电路。

[0076]

其中,至少一个声学提醒装置和至少一个光学提醒装置均可以根据实际提醒的需要具体设置,比如声学提醒装置可以为语音提醒装置、蜂鸣器等,光学提醒装置可以为led(light-emitting diode,发光二极管)灯等,对此不作具体限定。

[0077]

可以理解的是,本发明实施例可以根据内短路的严重程度执行不同的保护动作,在内短路程度较轻时,可以对用户进行内短路的及时提醒,提高用户的使用体验;在内短路严重时,本发明实施例在进行内短路提醒的同时,还需要对电池包进行处理,及时切断内短路严重的单体电池,在确保电池包可靠稳定运行的同时,提高电池包的使用安全性。

[0078]

在本实施例中,在切断大于内短路比值的单体电池的供电电路之后,还包括:统计大于内短路比值的单体电池的个数;在个数大于预设个数时,生成电池包的故障信息的同时,上报故障信息至预设终端。

[0079]

其中,预设个数可以根据实际情况具体设置或者具体标定,对此不作具体限定。预设终端可以为个人计算机以及其他智能移动终端,本发明对此不作限定。应当理解,在本发明的实施例中,移动终端可以是手机、平板电脑、个人数字助理、电子书等具有各种操作系统的硬件设备。

[0080]

可以理解的是,当内短路比值的单体电池的个数大于预设个数,表示电池包内出

现内短路的单体电池较多,可以初步判定电池包可能出现故障,本发明实施例可以生成电池包的故障信息,以记录故障单体电池的位置及数量,便于维修和检测,并且可以将故障信息发生至指定终端,比如用户终端,以使得用户可以及时获取电池包的状态,提高用户的使用体验。

[0081]

综上,本发明实施例可以计算电池包中各个单体电池在指定电压区间的充电容量以及上一次相同充电条件下各个单体电池在该指定电压区间的充电容量,并通过计算各单体电池前后两次充电容量的比值进行判定单体电池内短路的情况,若比值大于一定值,则判定为内短路,若比值小于一定值,则判定为内短路不显著;同时,定义了发生内短路严重程度的阈值,在比值大于所设定的阈值时,判定发生严重内短路。由此,本发明实施例可以快速、准确的检测电池包内各个单体电池是否发生内短路,并可评估内短路的严重程度,从而不仅精度高、检测下限更低、更加灵敏,而且在识别单体电池内短路的情况后,可以做出不同等级的预警,避免了由内短路进一步演变为电池包的热失控,提高bms(battery management system,电池管理系统)安全预警的能力。

[0082]

根据本发明实施例的电池包的内短路检测方法,通过对比电池包内各个电芯的充电容量的差异检测是否内短路,可以快速、准确的检测电池包内各个电芯是否发生内短路,提高检测的灵敏度和精度,提高电池包使用的安全性。

[0083]

进一步地,如图5所示,本发明的实施例还公开了一种电池包的内短路检测装置10,其包括:采集模块100、计算模块200和判定模块300。

[0084]

具体而言,如图5所示,采集模块100用于采集在检测荷电状态区间的电池包的每个单体电池的当前充电容量;计算模块200用于计算每个单体电池的当前充电容量与对应的参照充电容量的比值;判定模块300用于在比值大于内短路比值时,判定电池包出现内短路,并定位大于内短路比值的单体电池。

[0085]

进一步地,对应的参照充电容量为每个单体电池的上一次在检测荷电状态区间充电的当前充电容量。

[0086]

进一步地,本发明实施例的装置10还包括:第一保护模块和第二保护模块。

[0087]

其中,第一保护模块,用于计算比值与内短路比值之间的差值,根据差值识别电池包的实际内短路类型,根据实际内短路类型生成电池包的保护动作;其中,根据实际内短路类型生成电池包的保护动作,包括:如果实际内短路类型为第一内短路类型,则生成电池包的内短路提醒信号,并控制至少一个声学提醒装置和/或至少一个光学提醒装置进行内短路提醒;如果实际内短路类型为第二内短路类型,则在进行内短路提醒的同时,切断大于内短路比值的单体电池的供电电路;第二保护模块,同于在切断大于内短路比值的单体电池的供电电路之后,统计大于内短路比值的单体电池的个数;在个数大于预设个数时,生成电池包的故障信息的同时,上报故障信息至预设终端。

[0088]

需要说明的是,本发明实施例的电池包的内短路检测装置的具体实现方式与电池包的内短路检测方法的具体实现方式类似,为了减少冗余,此处不做赘述。

[0089]

根据本发明实施例的电池包的内短路检测装置,通过对比电池包内各个电芯的充电容量的差异检测是否内短路,可以快速、准确的检测电池包内各个电芯是否发生内短路,提高检测的灵敏度和精度,提高电池包使用的安全性。

[0090]

进一步地,本发明的实施例公开了一种电子设备,包括:存储器、处理器及存储在

存储器上并可在处理器上运行的计算机程序,处理器执行程序,以实现如上述实施例的电池包的内短路检测方法。该电子设备可以快速、准确的检测电池包内各个电芯是否发生内短路,有效提高检测的灵敏度和精度,提高电池包使用的安全性。

[0091]

进一步地,本发明的实施例公开了一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行,以用于实现如上述实施例的电池包的内短路检测方法。该存储介质可以快速、准确的检测电池包内各个电芯是否发生内短路,有效提高检测的灵敏度和精度,提高电池包使用的安全性。

[0092]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1