一种高加工容错率的多环谐振式MEMS陀螺

一种高加工容错率的多环谐振式mems陀螺

技术领域

1.本发明涉及一种谐振式mems陀螺,特别是一种高加工容错率的多环谐振式mems陀螺。

背景技术:

2.陀螺仪是一种用来感知载体旋转的传感器,在导航制导、工业机器人、手势识别、光学防抖、3d游戏等领域得到了广泛的应用。目前投入使用的高精度陀螺主要包括机械转子陀螺、激光陀螺和半球谐振陀螺等,这些陀螺优点在于精度高,但体积大、功耗高、工艺复杂和制造成本高的劣势限制了其在更小的载体中的应用。基于微机电系统(micro-electro-mechanical systems,mems)技术制造的微机械陀螺在体积、功耗和成本方面具有无可比拟的优势,能够满足航空航天工业、惯性导航等领域快速发展的需求。振动陀螺仪是惯性传感器,可根据科里奥利效应测量绕特定轴旋转的角度或速率。对于mems振动环形陀螺仪,谐振环通过静电振荡进入驱动模态,当陀螺仪有角速度输入时,产生的科里奥利力将陀螺从激发的驱动模态转移到感知模态,两个工作模态成45

°

夹角。当其驱动模态和感知模态的谐振频率接近或相等时,称为模态匹配,此时感知模态的位移幅值最大,可以达到最大的灵敏度。

3.从美国d.d.lynch博士的研究中可以知道轴对称谐振式陀螺中误差主要来源是谐振结构的刚度不匹配,谐振结构在驱动轴和感知轴的刚度不对称使其存在一个正交的主刚度轴,与参考坐标系存在一个刚度轴偏角,因此陀螺会输出正交误差,阻碍陀螺性能的提升。本发明所设计的一种高加工容错率的多环谐振式mems陀螺相比于传统的多环谐振式陀螺,在xy平面内各方向的刚度一致性较好,当加工误差使陀螺的环间连接辐条和谐振环宽度变化时,本发明提出的陀螺结构在xy平面内各方向刚度变化小,而传统陀螺的环间连接辐条和谐振环宽度变化时,陀螺在xy平面内不同方向的刚度相差较大,因此本文所设计的多环谐振式mems陀螺结构不仅能够显著减小加工误差产生的影响,减小主刚度轴与陀螺参考坐标的偏角,同时能够减小两个工作模态之间的频率裂解,提升陀螺的性能。

技术实现要素:

4.针对普通的加工方式和技术方案,本发明提供一种高加工容错率的多环谐振式mems陀螺。

5.根据本发明提供的一种高加工容错率的多环谐振式mems陀螺包括支撑底层,氧化绝缘层,器件结构层;

6.所述的支撑底层位于最下方,用来设置氧化绝缘层;

7.所述的氧化绝缘层设置在支撑底层顶部,氧化绝缘层顶部用来设置器件结构层;

8.所述的器件结构层设置在氧化绝缘层顶部,还包括锚固台、多个同心圆环结构、环间连接梁、电极;

9.所述的锚固台为圆形且与支撑底层同心,锚固台底部设置有氧化绝缘层;

10.所述的多个同心圆环结构通过环间连接梁设置在锚固台上,多个同心圆环底部不设置氧化绝缘层,且多个同心圆环分为多组,靠近锚固台的第一圆环设置为一组,远离第一圆环的其余圆环设置为每组包括两个圆环;

11.优选地,所述的多个同心圆环设置为宽度不相等,宽度从靠近所述锚固台的圆环开始至远离所述锚固台的圆环呈逐渐增加或减小趋势,也可以是增大、减小多个同心圆环中的某个或多个圆环宽度;

12.所述的环间连接梁包括双折叠梁形、直臂形;锚固台与第一圆环之间设置为周向均布的若干直臂形连接梁,第一圆环与靠近第一圆环的一组同心圆环之间、以及其余各组同心圆环之间都设置为周向均布的若干双折叠梁形连接梁;所述的各相应的双折叠梁形连接梁径向方向对应,且与所述的各直臂形连接梁的径向方向错开;各组同心圆环内的两个同心圆环设置为直臂形连接梁;

13.优选地,所述的第一圆环与靠近第一圆环的一组同心圆环之间及其余各组同心圆环之间双折叠梁辐条由两个独立的梁组成;所述的锚固台与第一圆环之间的直臂形连接梁由两个独立的梁组成;所述的两个同心圆环为一组的圆环之间由单个直臂形连接梁连接;

14.所述的双折叠梁辐条刚度系数表示,其中l,d,t分别是梁的长度、宽度、厚度,e为材料的弹性模量,k为刚度系数,f为悬臂梁受到的拉伸力,m为悬臂梁受到的弯矩;

15.根据普通的悬臂梁在受到弯矩、拉伸的刚度系数公式可知:

[0016][0017][0018]

悬臂梁受到弯矩时,刚度系数与梁长度的三次方成反比关系,悬臂梁受到拉伸时,刚度系数与长度的一次方成反比关系;

[0019]

本发明中单折叠梁辐条由四个梁组成,单折叠梁辐条在受到弯矩、拉伸作用下每个梁的刚度系数如下,其中l1,l2,l3,l4分别为组成单折叠梁辐条的四个梁:

[0020]

l1=l4,l2=l3[0021][0022][0023][0024][0025]

本发明设计的单折叠梁辐条刚度系数可等效为串联弹簧的刚度系数,k为组成单折叠梁辐条的单个梁刚度系数:

[0026]kl1

=k

l4

,k

l2

=k

l3

[0027][0028]

单折叠梁辐条在受到弯矩、拉伸的作用下刚度系数分别为:

[0029][0030][0031]

本发明所设计的双折叠梁辐条中,l2远大于l1,l2远大于d,所述的双折叠梁辐条在受到弯矩、拉伸的作用下刚度变化主要取决于辐条长度变化,辐条宽度变化对刚度几乎不产生影响;

[0032]

所述的电极还包括工作电极,孤岛电极,两类电极底部均设置有氧化绝缘层;

[0033]

所述的工作电极设置为多个,在两组同心圆环间均匀分布,每两组同心圆环之间设置有十六对电极用于输入驱动信号或输出检测信号;

[0034]

所述的孤岛电极设置在双折叠梁辐条外部两侧及双折叠梁辐条内部,每两组同心圆环之间设置有八个双折叠梁,每个双折叠梁辐条对应一组孤岛电极,一组孤岛电极包括有三个孤岛电极,用于隔离工作电极与双折叠梁辐条;

[0035]

优选地,所述的工作电极、孤岛电极、锚固台顶部均设置有导电层,导电层可以是金、铝、铬等金属。

[0036]

本发明设计的结构方案具有以下显著的优点:

[0037]

1、本文所设计的多环谐振式mems陀螺通过多个同心圆环与双折叠梁形、直臂形辐条结合,由于梁在受到弯矩、拉伸的作用下刚度变化主要取决于辐条长度变化,辐条宽度变化对刚度几乎不产生影响,因此,拥有较高的加工容错率,能够适应不同的加工工艺;

[0038]

2、本文所设计的多环谐振式mems陀螺中双折叠梁辐条在受到拉伸和弯矩作用时刚度一致性较好,正交的主刚度轴与参考坐标轴偏角小,有效减小陀螺正交误差输出;

[0039]

3、本文所设计的多环谐振式mems陀螺中双折叠梁辐条的长度相比于传统直臂形辐条更长,延长了陀螺热量传递时间,显著降低了能量耗散,有益于品质因数的提升,提高陀螺灵敏度;

[0040]

4、本文所设计的多环谐振式mems陀螺两个工作模态频率裂解小,工作在模态匹配状态下,显著提升感知模态有效位移,提高陀螺灵敏度。

[0041]

5、本文所设计的多环谐振式mems陀螺多个同心圆环结构为不等环宽,不等宽的多个同心圆环结构与环间连接梁组合有效提升了工作模态质量,陀螺工作位移响应大,灵敏度高;

附图说明

[0042]

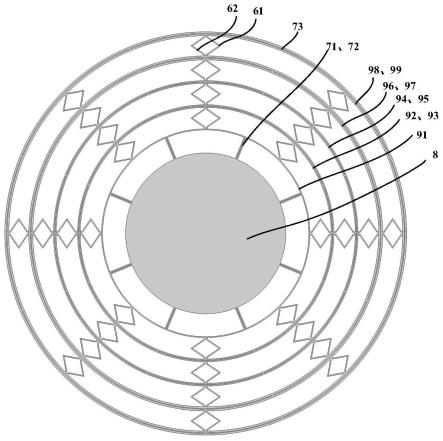

图1为本发明提出的高加工容错率的多环谐振式mems陀螺俯视图;

[0043]

图2为本发明提出的高加工容错率的多环谐振式mems陀螺谐振结构三维图;

[0044]

图3为本发明提出的高加工容错率的多环谐振式mems陀螺剖视示意图;

[0045]

图4(a)、4(b)为本发明提出的高加工容错率的多环谐振式mems陀螺器件结构与电

极布置俯视图;

[0046]

图5(a)、5(b)为本发明提出的高加工容错率的多环谐振式mems陀螺辐条结构图;

[0047]

图6为本发明提出的高加工容错率的多环谐振式mems陀螺驱动模态图;

[0048]

图7为本发明提出的高加工容错率的多环谐振式mems陀螺感知模态图;

[0049]

图8为采用相同结构参数的一种多环谐振式微机械陀螺驱动模态图;

[0050]

图9为采用相同结构参数的一种多环谐振式微机械陀螺感知模态图;

[0051]

其中:

[0052]

1-支撑底层、2-氧化绝缘层、3-器件结构层、31~316-工作电极、41~416-工作电极、51~53-孤岛电极、61~62-双折叠梁辐条、71~73-直臂形辐条、8-锚固台、91~99-第一环至第九环。

具体实施方式

[0053]

下面结合说明附图和具体实例对本发明提出的方案作详尽的描述,但需要指出的是本发明不仅仅保护所提出的实施例,在此基础上做出的任何改进都属于本发明的保护范围。

[0054]

如图1-4所示,本发明公开的一种高加工容错率的多环谐振式mems陀螺,包括支撑底层1,氧化绝缘层2,器件结构层3;所述的器件结构层包括锚固台8,多个同心圆环结构91~99,双折叠梁辐条61~62,电极;所述的电极还包括工作电极31~316、41~416,孤岛电极51~53。

[0055]

所述的锚固台8设置在氧化绝缘层2顶部且与支撑底层1的中心同心,锚固台与多个同心圆环91~99通过环间连接梁连接,多个同心圆环91~99相对支撑底层悬空,形成谐振结构。

[0056]

所述的多个同心圆环分为多组,靠近锚固台的第一圆环设置为第一组91,第一圆环外的其余圆环设置为每组包括两个圆环,即第二组圆环92和93,第三组圆环94和95,第四组圆环96和97,第五组圆环98和99;锚固台8与第一组圆环91通过双直梁71~72连接,相邻两组圆环间通过双折叠梁辐条61~62连接,除第一组外其余各组内两个圆环通过直臂形梁73连接。

[0057]

所述的双折叠梁辐条61~62由两个独立的梁组成,每个独立梁的两端的短连接梁分别与各自一端的环连接。

[0058]

所述的电极包括工作电极和孤岛电极,工作电极31~316、41~416设置在第四组圆环和第五组圆环之间,工作电极41~416设置在圆环99外圆周;孤岛电极51~53设置在双折叠梁辐条61~62内侧及外部两侧。

[0059]

下面对本实施例做进一步的说明:

[0060]

如说明书附图2所示,器件结构层3厚度可以设置为30-200um,第九环99直径与锚固台8直径之比设置为0.3-0.5,第一至第九91~99同心圆环被设置为宽度不相等,环宽可以设置为10um-30um,在本实施例中器件层厚度设置为150um,第九环与锚固台直径比0.4,环宽设置为15um、25um两种,第一组圆环91、第二组圆环92和93、第三组圆环94和95设置为15um,第四组圆环96和97、第五组圆环98和99设置为25um。

[0061]

如图6、图7所示,本发明的高加工容错率的多环谐振式mems陀螺驱动模态、感知模

态刚度轴与参考坐标偏角几乎为零,可大幅降低输出正交误差,对比图8、图9,采用相同结构参数的多环谐振陀螺驱动模态、感知模态刚度轴与参考坐标有较大的偏角θ

ω

,这将会输出较大的正交误差,严重限制陀螺性能的提升。同时,本发明所设计的高加工容错率的多环谐振式mems陀螺两个工作模态频率分别为12889hz、12890hz,两个工作模态频率裂解为1hz,对比结构图8、图9中两个工作模态频率分别为16054hz、16083hz,两个工作模态频率裂解为19hz,可见本发明所设计的高加工容错率的多环谐振式mems陀螺显著降低了频率裂解,有益于陀螺性能的提升。

[0062]

多环谐振式mems陀螺双折叠梁辐条刚度计算,其中l,d,t分别是环间连接梁的长度、宽度、厚度,e为材料的弹性模量,k为刚度系数,f为悬臂梁受到的拉伸力,m为悬臂梁受到的弯矩:

[0063]

根据普通的悬臂梁在受到弯矩、拉伸的刚度系数公式可知

[0064][0065][0066]

悬臂梁受到弯矩时,刚度系数与梁长度的三次方成反比关系,悬臂梁受到拉伸时,刚度系数与长度的一次方成反比;

[0067]

本发明中单折叠梁辐条由四个梁组成,单折叠梁辐条在受到弯矩、拉伸作用下每个梁的刚度系数为,l1,l2,l3,l4分别为组成单折叠梁辐条的四个梁:

[0068]

l1=l4,l2=l3[0069][0070][0071][0072][0073]

本发明设计的单折叠梁辐条刚度系数可等效为串联弹簧的刚度系数,k为组成单折叠梁辐条的单支梁刚度系数:

[0074]kl1

=k

l4

,k

l2

=k

l3

[0075][0076]

单折叠梁辐条在受到弯矩、拉伸的作用下刚度系数分别为:

[0077][0078]

[0079]

双折叠梁辐条在受到弯矩、拉伸的作用下刚度系数为单折叠梁的弹性系数的2倍,对双折叠梁辐条在受到弯矩、拉伸的作用下刚度系数做商:

[0080][0081]

在本实施例中l1=l4=23.5um,l2=l3=242um,d=12.5um,l2远大于l1,l2远大于d可得:

[0082][0083]

图8、9相同结构参数对比结构中l5=320um,d=12.5um,对此结构下辐条受到弯矩、拉伸的作用下刚度系数做商:

[0084][0085]

可以得出对比结构的辐条在受到弯矩、拉伸的作用下刚度差较大,可见本发明的双折叠梁辐条在受到弯矩、拉伸的作用下刚度一致性较好。本发明所设计的双折叠梁辐条中,l2远大于l1,l2远大于d,所述的双折叠梁辐条在受到弯矩、拉伸的作用下刚度变化主要取决于辐条长度变化,辐条宽度变化对刚度几乎不产生影响,因此能够有效减小加工误差的影响,减小正交的主刚度轴与参考坐标轴偏角,减小两工作模态频率裂解,有益于陀螺性能的提升。

[0086]

工作原理:

[0087]

如图3所示,所述的工作电极31~316、41~416沿着圆周均匀分布且与环保持一定的间距,工作电极侧壁与环侧壁形成电容,用来驱动、检测、调谐控制;其中环间电极沿圆周成对布置为十六对,最外环电极沿圆周单独布置为十六个,所有电极上表面都设置有导电层,导电层可以为金、铝、铬等金属。

[0088]

工作电极被设置为两种工作方式:第一种为环间电极做驱动、检测;在器件结构上施加电压,分别设置在x轴正方向和负方向的两对电极33、34输入驱动信号,电极33、34与环97、98产生静电力,在y轴方向产生位移响应,分析设置在y轴正方向和负方向的两对电极37、38与环97、环98之间的电容变化从而检测驱动模态的频率响应,得出驱动模态的谐振频率。

[0089]

当陀螺感受到角速度时,第一至第九环91~99在与x轴45

°

夹角的方向产生位移响应,分析设置在与x轴45

°

夹角方向第七环97、第八环98之间的四对电极35和36或31和32与环97、环98产生的电容变化,得出角速度的大小。

[0090]

设置在第九环99外的电极用作调谐控制,当感知模态频率大于驱动模态频率时,对x轴或与x轴45

°

夹角方向的电极43、411或47、415施加电压,通过电极43、411或47、415与环99产生的静电负刚度调节两个工作模态频率,实现模态匹配;反之当感知模态频率小于驱动模态频率时,对y轴方向电极41、49施加电压,通过电极41、49与环99产生的静电负刚度调节两个工作模态频率,实现模态匹配。

[0091]

第二种工作方式为在器件结构上施加电压,分别设置在x、y轴正方向和负方向的两对电极33、37输入驱动信号;分别设置在x、y轴正方向和负方向的其余两对电极34、38感知与环97之间的电容变化从而检测驱动模态的频率响应,得出驱动模态的谐振频率。

[0092]

当载体有角速度输入时,多个同心圆环在与x轴45

°

夹角的方向产生位移响应,分析分别设置在与x轴45

°

夹角方向第七环97、第八环98之间的四对电极35和36或31和32与环97、环98的电容变化,得出角速度的大小。当两个工作模态频率不匹配时,通过第一种工作方式中调谐方法进行模态匹配控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1