一种焦化罐顶放散气回流氧含量在线测量系统及方法与流程

1.本发明涉及焦化煤气净化生产氧含量检测技术领域,特别涉及一种焦化罐顶放散气回流氧含量在线测量系统及方法。

背景技术:

2.随着国家对环保要求的提高和焦化中煤气净化技术的日益成熟,在焦化领域煤气净化系统中有很多储罐用于化工产品的存储,很多化工产品原料具有不同程度的挥发性。在生产过程中储罐频繁的进行装料和放料操作,产生罐顶区域的压力波动,如果产生负压严重的情况,就会造成空气被吸入罐顶区域,造成放散气中氧含量增加,如果产生正压严重的情况,就会造成挥发的放散气散发到空气中造成环境污染和对生产维护人员造成伤害。现在煤气净化流程中罐顶区域的压力控制采用自动控制,压力控制在微负压状态,当罐顶压力不足时控制阀门补充氮气,当压力增大时,放散气通过回流管道送至煤气鼓风机前的煤气管道中,煤气管道压力为负压,压力一般在-3.5kpa左右。煤气净化区域储罐数量众多,分散在不同的工艺装置单元中,罐顶放散气压力控制一般情况下分区域进行,每个区域的罐顶压力统一进行控制,放散气汇总后分别送至煤气鼓风机前煤气管道。每个区域分别在氮气管道上和放散气回流管道上设置自动调节阀,采用分程控制的方法实现储罐罐顶压力的自动控制。本发明就是针对煤气净化中一个区域的放散气回流控制作为研究对象。在每个储罐上一般设计有呼吸阀,在罐顶区域压力超标,呼吸阀动作联通大气,排除放散气或吸入空气,来保证罐顶压力在工艺允许的安全范围内。如果罐体发生泄漏或呼吸阀出现故障造成罐体出现负压情况时会造成吸入空气的现象发生,造成放散气中的氧含量超标,此时如将含氧超标的放散气排入到焦炉煤气中,会造成焦炉煤气中含氧量超标,在焦炉煤气深加工过程中对煤气中氧含量有严格的要求,如果氧含量超标会增加出现安全事故的概率,同时还会影响煤气深加工的工艺安全和产品质量。

3.为了保证放散气中氧含量不超标,传统的做法是实时对每一路的放散气回流管进行氧含量测量,当氧含量大于上限时,自动切断放散气到煤气的回流管道,然后对该区域的各个储罐进行检查维修,检修完毕后重新投入运行。投运过程中由于管道内残留的放散气没有自动排空的控制,会造成一些氧含量超标的放散气排入煤气管道,存在安全隐患。

技术实现要素:

4.为了解决背景技术提出的技术问题,本发明提供一种焦化罐顶放散气回流氧含量在线测量系统及方法,可以有效的避免上述传统方案存在问题的发生,提高煤气净化流程中放散气故障诊断和自动控制水平,提高生产系统的开工率,同时减少罐顶放散气的排放,从而保护环境,减对维护人员的放散气中毒机会,为煤气净化安全生产起到保驾护航的作用。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种焦化罐顶放散气回流氧含量在线测量系统,包括设置在放散气回流管上的放

散气管道氧含量测量仪表at01。

7.本发明还包括氮气补充管和设置在氮气补充管上的氮气补充管道调节阀av01;所述的氮气补充管入口连接氮气总管,出口连接至放散气管道氧含量测量仪表at01前端的管路上。

8.进一步地,所述的氮气总管上还设有氮气总管压力测量仪表pt02。

9.进一步地,所述的氮气补充管道调节阀av01还设有气源控制电磁阀asv01,用于联锁快速切断氮气补充管道调节阀av01。

10.进一步地,在放散气回流管上设置放散管压力测量仪表pt01、放散管调节阀pv01-2和氮气管调节阀pv01-1,氮气管调节阀pv01-1、放散管压力测量仪表pt01和放散管调节阀pv01-2按放散气回流方向由前至后布置,所述氮气补充管的出口位于放散管调节阀pv01-2后端。

11.进一步地,在放散管调节阀pv01-2上设置气源控制电磁阀psv-01-2用于联锁快速切断放散管调节阀pv01-2。

12.所述的一种焦化罐顶放散气回流氧含量在线测量系统的控制方法,包括如下:

13.1)放散气氧含量自动监控方法;

14.2)故障智能诊断处理方法;

15.3)离线维修后放散气回流自动恢复方法;

16.4)专家诊断自学习系统及方法。

17.进一步地,所述的放散气氧含量自动监控方法包括如下:

18.设al为放散气氧含量上线,如果放散气氧含量a01不超过上限al,则表示放散回流系统的氧含量符合进入到煤气系统的条件,说明放散回流系统工作正常;如果放散气氧含量a01超过上限al,说明放散气回流系统不正常,则开启补充氮气自动控制:打开气源控制电磁阀asv01,氮气补充管道调节阀av01投入自动控制,氮气补充管道调节阀av01控制设定值为as,as的值略比al小些,这样设置是为了保正氮气补充管道调节阀av01自动控制时放散气的氧含量a01不超过上限值al;as设定值操作人员可以根据实际的控制效果进行设定修改;al和as参数从专家系统中的智能诊断机制获取诊断规则参数值,用于智能诊断监控系统投运。

19.进一步地,所述的故障智能诊断处理方法包括如下:

20.根据数据采集参数氮气压力p02、放散气氧含量a01和补充氮气的调节阀的阀位反馈值avi01,结合从专家系统中的智能诊断机制获取诊断规则参数,通过比较判断综合给出放散气回流系统的智能故障诊断结果,给出故障处理方式和故障处理紧迫程度,同时从自学习系统获取专家检修建议用于指导维修人员快速定位故障原因,缩短维护检修时间,提高放散气故障排除效率;

21.诊断规则参数包括:

22.1)pl

–

补充氮气供气压力的下线值;当氮气压力p02小于pl时,氮气供给不足;

23.2)l1,l2-调节阀的阀位反馈值avi01的限值;用于阀位反馈值来对放散气故障程度进行判断的限制,具体数值与阀门的流量特性有关,由专家系统给出初始值,要充分考虑阀门的流量特性;操作人员可以根据实际故障检修的结果进行修正;其中l1为补充氮气小流量阀位限值,l2为补充氮气大流量阀位限值;氮气补充流量越大说明放散气中氧含量超

标越大,故障程度越严重;

24.3)t1~t6-判断条件满足持续时间;为了避免放散系统中偶发事件引起的氧含量超标,系统设置各种诊断条件下的保持时间变量,在保持时间内故障一直维持,则说明故障存在的可能性较大,设置条件满足时间变量就是为了提高故障诊断的准确率,条件满足时间变量的值由专家系统给出初始值,操作人员可以根据实际故障检修的结果进行修正;

25.4)al-放散气氧含量at01的上线;

26.5)as-氮气补充管道调节阀av01的控制设定值;

27.智能故障诊断结果:

28.1)轻故障状态:放散气系统持续出现少量的空气吸入现象,通过补充少量的氮气可以稳定住放散气的氧含量;氮气补充管道调节阀av01的开度反馈值avi01持续处于小开度值;诊断条件为:p02》pl,a01《al,且avi01《l1,且持续时间大于t1;

29.2)一般故障状态:放散气系统持续出现中等量的空气吸入现象,通过补充中等量的氮气可以稳定住放散气的氧含量;氮气补充管道调节阀av01的开度反馈值avi01持续处于中等开度值;诊断条件为:如果p02》pl,a01《al,且l1=《avi01《l2,且持续时间大于t2;

30.3)重故障状态:放散气系统持续出现较大量的空气吸入现象,通过补充较大量的氮气可以稳定住放散气的氧含量;氮气补充管道调节阀av01的开度反馈值avi01持续处于较大开度值,但还未达到全开状态,放散气氧含量尚处于可控状态,已经接近不可控的边缘;诊断条件为:p02》pl,a01《al,且avi01》=l2,zao01=off,持续时间大于t3;

31.4)严重故障状态:放散气系统持续出现大量的空气吸入现象,氮气补充管道调节阀av01的开度反馈值avi01持续处于全开状态也不能稳定住放散气的氧含量;此时放散气的氧含量持续超标;注意诊断的保持时间t4不宜太长,防止过多超标的放散气进入到煤气系统;诊断条件为:p02》pl,a01》al,且zao01=on,持续时间大于t4;

32.5)氮气供应故障状态:放散气系统持续出现空气吸入现象,此时氮气供应压力p02《pl,氮气供应不足,氮气补充管道调节阀av01的开度反馈值avi01持续处于全开状态也不能稳定住放散气的氧含量;此时放散气的氧含量持续超标;注意诊断的保持时间t5不宜太长,防止过多超标的放散气进入到煤气系统。诊断条件为:p02《pl,a01》al,且zao01=on,持续时间大于t5;

33.故障处理模式:

34.1)在线处理:在故障诊断结果为轻故障状态、一般故障状态和重故障状态时,通过补充的氮气调节可以保证放散气氧含量控制在上限以下,此时可以在不关闭放散管调节阀pv01-2的情况下进行维护检修操作;

35.2)离线处理:在故障诊断结果为严重故障状态和氮气供应故障状态时,通过补充的氮气调节已经不能保证放散气氧含量控制在上限以下,此时必须切断放散气回流管道上的放散管调节阀pv01-2和氮气补充管道调节阀av01,立刻进行维护检修操作;

36.处理紧迫程度:

37.1)不紧急:不影响安全生产,可以按计划安排检修,如果一段时间后放散气氧含量恢复到正常值,也可以不安排检修,但需要操作人员对故障结果时刻注意;

38.2)一般:不影响安全生产,应及时安排进行检修,避免因放散气故障情况的扩大而影响生产;

39.3)紧急:说明放散气回流系统的故障情况已经到了需要立刻进行维护检查的状态;尽快解决故障后,恢复安全生产。

40.进一步地,所述的离线维修后放散气回流自动恢复方法包括如下:

41.当离线检修结束后,由操作人员在dcs系统上提出放散气回流系统恢复申请,程序会启动自动恢复操作,恢复操作结果分为恢复成功和恢复失败两种结果,如果恢复操作成功则程序会自动返回到正常生产的监控状态,如果恢复不成功则说明检修没有达到预期的效果,需要继续进行维护检修工作,系统会给出恢复失败报警;

42.具体步骤:

43.1)如果p02《pl,回流恢复准备失败,给出氮气不足造成回流恢复失败报警;

44.2)如果p02》pl,打开气源控制电磁阀asv01,氮气补充管道调节阀av01投入运行,先将氮气补充管道调节阀av01全打开;

45.3)打开气源控制电磁阀psv01-2,放散管调节阀pv01-2投入自动运行;

46.4)如果a01》al

47.补充氮气量不够,不能维持放散气自动控制,应该延长排放放散管残留尾气时间;

48.放散管调节阀pv01-2投入手动运行,手动控制阀门输出,开度从小到大,满足a01《al,持续时间th,th的设定由操作人员设定,重新启动放散管调节阀pv01-2投入自动运行;

49.长时间不能满足条件,给出报警,说明放散气的故障没有排除,回流恢复失败;

50.5)如果a01《al

51.氮气补充管道调节阀av01投入自动控制,氮气补充管道调节阀av01控制设定值为as,满足a01《al,avi01没有归零,此时为排放放散管遗留尾气的过程;

52.如果a01《al,且zac01=on,持续时间大于t6,则此时为排放放散管遗留尾气结束;

53.长时间不能满足条件,给出报警,说明放散气的故障没有排除,回流恢复失败。

54.进一步地,所述的专家诊断自学习系统及方法包括如下:

55.专家自学习系统包括:专家学习机制、知识的获取、诊断规则、数据库、智能诊断机制构成,通过专家诊断经验的输入和检修结果输入验证,丰富专家知识数据库,给出专家诊断检修建议;知识的获取主要是靠专家诊断经验的输入和专家学习机制的输出;

56.智能诊断系统诊断前需要从专家自学习系统中获取诊断规则参数,然后根据规则进行智能诊断操作,并根据诊断的结果从专家自学习系统中获取检修维护建议,同时把每次的检修结果输入到专家自学习系统中进行比较和学习,将学习的结果保持到专家系统的知识库中用于未来的智能诊断输出。

57.与现有技术相比,本发明的有益效果是:

58.本发明采用一种焦化罐顶放散气回流氧含量在线控制系统及方法,可以有效的避免上述传统方案存在问题的发生,及时准确的判断放散管的氧含量的情况,通过对放散气回流管道进入到煤气管道之前,增加自动控制氮气补充量的方式实现对罐顶放散气故障状态下的氧含量控制,使放散气回流氧含量控制在允许排放的范围内,使得放散气故障在线维修变得可能。采用智能分析方法对放散气氧含量控制过程量进行实时监控,及时准确给出不同情况下放散气故障的智能诊断结果,根据专家系统给出的智能结果给出相应的故障检修建议,并给出故障的量化程度,针对不同故障程度给出在线检修处理和离线检修处理两种模式供操作人员选择,同时给出故障处理的紧迫程度。同时将每次的检修结果输入到

专家自学习系统中,丰富专家库知识库,提高未来故障诊断结果的准确性。当离线检修处理完成后,检修人员检修后提交恢复申请,系统会自动处理放散气的恢复操作,针对不同的生产情况给出不同的恢复模式,最快时间内完成系统的恢复正常生产状态。本发明提高煤气净化流程中放散气故障诊断和自动控制水平,提高生产系统的开工率,同时减少罐顶放散气的排放,从而保护环境,减对维护人员的放散气中毒机会,为煤气净化安全生产起到保驾护航的作用。

附图说明

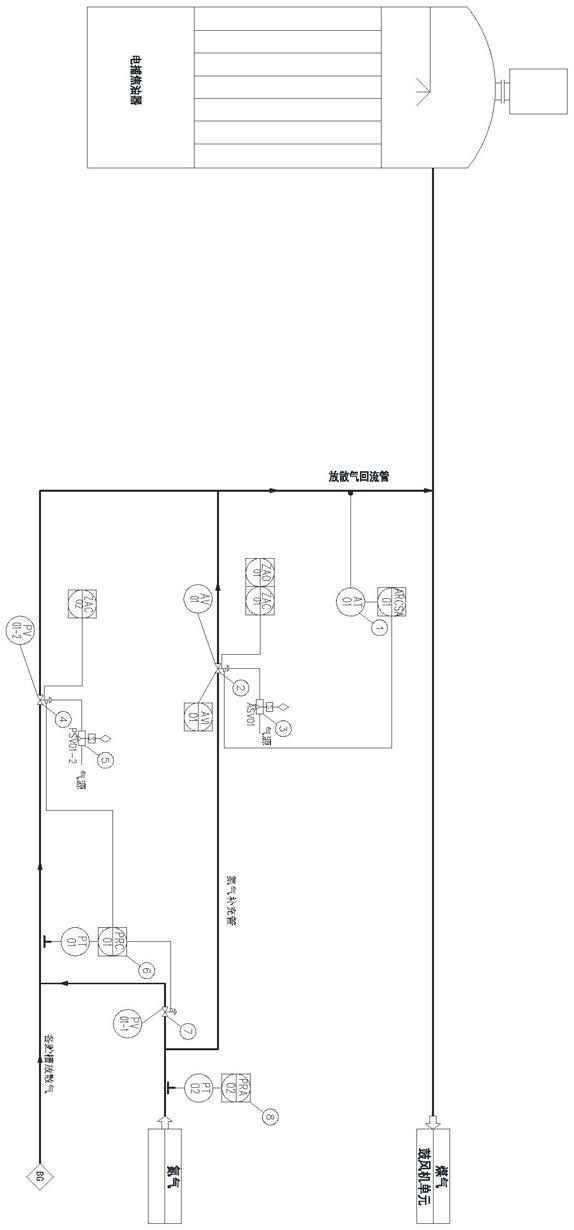

59.图1为本发明的一种焦化罐顶放散气回流氧含量在线测量系统图;

60.图2是本发明的一种焦化罐顶放散气回流氧含量在线控制方法序实现框图;

61.图3是本发明的一种焦化罐顶放散气回流氧含量在线控制方法专家系统机理图。

62.图中:1-放散气管道氧含量测量仪表at01 2-补充氮气管道上的自动调节阀av01 3-调节阀av01的气源控制电磁阀asv01 4-放散管调节阀pv01-2 5-调节阀pv01-2的气源控制电磁阀psv01-2 6-放散管压力测量仪表pt01 7-氮气管调节阀pv01-1 8-氮气总管压力测量仪表pt02 9-煤气净化dcs人机接口模块 10-放散气氧含量自动监控模块 11-故障智能诊断处理模块-轻故障状态 12-故障智能诊断处理模块-一般故障状态 13-故障智能诊断处理模块-重故障状态 14-故障智能诊断处理模块-严重故障状态 15-故障智能诊断处理模块-氮气供应故障状态 16-离线维修后放散气回流自动恢复模块 17-专家诊断自学习模块。

具体实施方式

63.以下结合附图对本发明提供的具体实施方式进行详细说明。

64.如图1所示,一种焦化罐顶放散气回流氧含量在线测量系统,包括设置在放散气回流管上的放散气管道氧含量测量仪表at01(1)。还包括氮气补充管和设置在氮气补充管上的氮气补充管道调节阀av01(2);所述的氮气补充管入口连接氮气总管,出口连接至放散气管道氧含量测量仪表at01(1)前端的管路上。所述的氮气总管上还设有氮气总管压力测量仪表pt02(8)。所述的氮气补充管道调节阀av01(2)还设有气源控制电磁阀asv01(3),用于联锁快速切断氮气补充管道调节阀av01(2)。

65.本发明还有如下设置:在放散气回流管上、氮气补充管出口的前端设置放散管压力测量仪表pt01(6)、放散管调节阀pv01-2(4)和氮气管调节阀pv01-1(7),氮气管调节阀pv01-1(7)、放散管压力测量仪表pt01(6)和放散管调节阀pv01-2(4)按放散气回流方向由前至后布置,在放散管调节阀pv01-2(4)上设置气源控制电磁阀psv-01-2(5)用于联锁快速切断放散管调节阀pv01-2(4)。上述的设置用于控制系统通过放散管压力测量仪表pt01(6)检测放散管压力,通过放散管压力分程调整放散管的氮气吸入量和放散气管路的放散气回流量,当压力不足时控制阀门补充氮气,当压力增大时,放散气通过管道送至煤气鼓风机前的煤气管道中。

66.如图2所示,一种焦化罐顶放散气回流氧含量在线控制方法程序实现框图,图中给出了:

67.9-煤气净化dcs人机接口模块

68.附图1中的所有仪表数据的采集和控制都是通过焦化行业中已有的煤气净化dcs控制系统来实现的,本模块就是实现焦化罐顶放散气氧含量在线控制方法中的数据采集、阀门控制和人机接口工作。

69.10-放散气氧含量自动监控模块

70.如果放散气氧含量a01不超过上限al,说明放散系统工作正常,去向模块09,如果放散气氧含量a01超过上限al,则开启补充氮气控制,打开电磁阀asv01气动调节阀av01投入自动控制,av01控制设定值为as。智能诊断机制获取诊断规则参数,智能诊断监控系统投运,去向模块11~15。

71.11-故障智能诊断处理模块-轻故障状态

72.如果p02》pl,a01《al且avi01《l1,且持续时间大于t1:

73.智能诊断:放散气处于轻故障状态。

74.故障处理方式:在线处理。

75.处理紧迫程度:不紧急。

76.自学习系统获取专家检修建议。

77.在线检修处理,去向模块09。

78.检修结果输入专家自学习系统,去向模块17。

79.12-故障智能诊断处理模块-一般故障状态

80.如果p02》pl,a01《al,且l1=《avi01《l2,且持续时间大于t2:

81.智能诊断:放散气处于一般故障状态。

82.故障处理方式:在线处理。

83.处理紧迫程度:一般。

84.自学习系统获取专家检修建议。

85.在线检修处理,去向模块09。

86.检修结果输入专家自学习系统,去向模块17。

87.13-故障智能诊断处理模块-重故障状态

88.如果p02》pl,a01《al,且avi01》=l2,zao01=off,持续时间大于t3:

89.智能诊断:放散气处于重故障状态。

90.故障处理方式:在线处理。

91.处理紧迫程度:紧急。

92.自学习系统获取专家检修建议。

93.在线检修处理,去向模块09。

94.检修结果输入专家自学习系统,去向模块17。

95.14-故障智能诊断处理模块-严重故障状态

96.如果p02》pl,a01》al,且zao01=on,持续时间大于t4:

97.智能诊断:放散气处于严重故障状态。

98.故障处理方式:离线处理。

99.处理紧迫程度:紧急。

100.自学习系统获取专家检修建议。

101.离线检修处理。

102.关闭电磁阀asv01,关闭气动调节阀av01,关闭电磁阀psv01-2,关闭气动调节阀pv01-2。

103.离线检修完毕去向模块16。

104.检修结果输入专家自学习系统,去向模块17。

105.15-故障智能诊断处理模块-氮气供应故障状态

106.如果p02《pl,a01》al,且zao01=on,持续时间大于t5:

107.智能诊断:放散气处于严重故障状态,同时氮气供应故障。

108.故障处理方式:离线线处理。

109.处理紧迫程度:紧急。

110.自学习系统获取专家检修建议。

111.离线检修处理。

112.关闭电磁阀asv01,关闭气动调节阀av01,关闭电磁阀psv01-2,关闭气动调节阀pv01-2。

113.离线检修完毕去向模块16。

114.检修结果输入专家自学习系统,去向模块17。

115.16-离线维修后放散气回流自动恢复模块

116.如果p02《pl,回流恢复准备失败,给出氮气不足造成回流恢复失败报警。

117.如果p02》pl,打开电磁阀asv01,气动调节阀av01投入运行,先将av01全打开。

118.打开电磁阀psv01-2,气动调节阀pv01-2投入自动运行。

119.如果a01》al

120.补充氮气量不够,不能维持放散气自动控制,应该延长排放放散管残留尾气时间。

121.调节阀pv01-2投入手动运行,手动控制阀门输出(开度从小到大),满足a01《al,持续时间th,重新启动气动调节阀pv01-2投入自动运行。

122.长时间不能满足条件,给出报警,说明放散气的故障没有排除,回流恢复失败。

123.如果a01《al

124.气动调节阀av01投入自动控制,av01控制设定值为as,满足a01《al,,avi01没有归零,此时为排放放散管遗留尾气的过程。

125.如果a01《al,且zac01=on,持续时间大于t6,则此时为排放放散管遗留尾气结束,去向模块9。

126.长时间不能满足条件,给出报警,说明放散气的故障没有排除,回流恢复失败。

127.如图3所示,一种焦化罐顶放散气回流氧含量在线控制方法专家系统机理图,图中给出了:

128.17-专家诊断自学习模块

129.专家自学习系统包括:专家学习机制、知识的获取、诊断规则、数据库、智能诊断机制构成,通过专家诊断经验的输入和检修结果输入验证,丰富专家知识数据库,给出专家诊断检修建议。

130.本发明的一种焦化罐顶放散气回流氧含量在线控制方法与传统的焦化罐顶放散气回流系统氧含量处理方法相比较具有以下优点:

131.其一、在传统的放散气回流系统上增加仪表监控手段,本发明给出了焦化罐顶放

散气回流氧含量控制的新方法,改变传统放散气氧含量的监控方式。通过增加自动控制补充氮气量的方式实现对罐顶放散气故障状态下的氧含量自动控制手段,使得放散气故障在线维修变得可能。

132.其二、本发明采用智能分析方法对放散气氧含量控制过程量进行实时监控,及时准确给出不同情况下放散气故障的智能诊断结果。本发明采用专家系统给出各种诊断结果的故障检修建议,并给出故障的量化程度,针对不同故障程度给出在线检修处理和离线检修处理两种模式供操作人员选择,同时给出故障处理的紧迫程度。

133.其三、本发明给出离线检修处理模式后,检修人员检修后提交恢复申请,通过对恢复过程中条件的满足情况给出不同的处理模式,最快时间内完成系统的恢复正常生产状态。放散管单元故障处理后的恢复实现全自动化控制,通过动态调整补充氮气量和调整放散管上阀门的开度,实现对放散支管内的已有氧含量超标的放散尾气排空,确保进入煤气管道的放散气全部为合格的放散气,系统的投运过程由dcs控制系统自动完成,不需要人工干预,提高系统控制水平。

134.其四、本系统的应用方法通过简单的拓展,可以用在其他相关领域中,具有很强的推广性。

135.以上实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于上述的实施例。上述实施例中所用方法如无特别说明均为常规方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1