微纳光栅表面粗糙度的无损检测方法与流程

1.本发明涉及微纳结构检测领域,尤其涉及一种微纳光栅表面粗糙度的无损检测方法。

背景技术:

2.微纳光栅是一种周期性微纳结构,光栅的周期和结构会对入射光进行衍射从而形成相应的光谱,广泛应用于航空航天、军事、医疗、智能电子产品,增强现实技术等多个领域。微纳光栅侧壁的粗糙度决定了其对光线的衍射及传播效率,例如光栅侧壁粗糙度大将在光的传播过程中产生漫反射,不仅降低光的利用效率,而且会产生杂散光对光学器件的性能造成影响。因为,需要对微纳光栅表面结构各个部分的粗糙度进行检测。

3.目前无论是工业中和科研中对粗糙度的测量大致分为非接触测量和接触式测量,对于纳米级结构的侧壁粗糙度测量,在通过非接触测量方法进行测试时都需要对样品进行破坏,无法实现无损检测。接触式测量方法有比较法、触针法和印模法,其中比较法和触针法也需要对待测微纳光栅进行破坏,无法实现无损检测。印模法是一种低成本的无损检测方法,该技术是利用熔融态的印模材料倾倒在待测样品上,待冷却固化后脱模对待测样品的粗糙度进行测试,间接的来表征样品的粗糙度。

4.传统的印模材料通常采用石蜡、树脂、聚苯乙烯、马来树胶等,原理是通过塑性压印或者熔融浇覆形成结构复制,取得印模。但由于印模材料表面张力,难以对高深宽比的微纳光栅进行彻底的浸润,凝固时易产生收缩,且剥离时容易发生粘连无法脱模,因此会导致印模失真,无法对微纳光栅表面各个部分的粗糙度进行精确测量。

技术实现要素:

5.有鉴于此,本发明目的在于提供一种微纳光栅表面粗糙度的无损检测方法,所要解决的技术问题是采用聚二甲基硅氧烷作为印模材料实现对微纳光栅表面形貌高精度的复制。

6.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种微纳光栅表面粗糙度的无损检测方法,包括如下步骤:

7.步骤一:对待测的微纳光栅进行表面清洁:使用去离子水、无水乙醇和异丙醇对微纳光栅进行超声清洗,氮气吹干;

8.步骤二:对待测的微纳光栅进行表面处理:将三甲基氯硅烷滴到表面皿中,与微纳光栅一同置于真空干燥环境下30-50分钟,使三甲基氯硅烷充分钝化微纳光栅的表面;

9.步骤三:将固化剂加入聚二甲基硅氧烷中,混合均匀,消泡,得到pdms混合物;

10.步骤四:将步骤三得到的pdms混合物倒在表面皿中,使其厚度为0.5-1厘米,再将步骤二得到的微纳光栅放置于pdms混合物的表面,然后将附着pdms混合物的微纳光栅置于真空干燥环境中脱气、固化,得到已凝固仍带有微纳光栅的硅胶膜;

11.步骤五:将步骤四得到的硅胶膜与微纳光栅进行脱模,之后使用硅胶模进行粗糙

度测试。

12.优选地,前述的微纳光栅表面粗糙度的无损检测方法,其中步骤一中,所述超声清洗的频率为40khz,时间为10-20分钟,目的是去除微纳光栅表面的无机及有机杂质。

13.优选地,前述的微纳光栅表面粗糙度的无损检测方法,其中步骤二中,所述三甲基氯硅的用量与待测微纳光栅的面积满足如下关系:其中y为三甲基氯硅的用量(ml);x为待测微纳光栅的面积(cm2)。

14.优选地,前述的微纳光栅表面粗糙度的无损检测方法,其中步骤二中,所述真空环境的参数如下:真空度为80-130pa。

15.优选地,前述的微纳光栅表面粗糙度的无损检测方法,其中步骤三中,所述聚二甲基硅氧烷和固化剂的体积比为(8-10):1。

16.优选地,前述的微纳光栅表面粗糙度的无损检测方法,其中步骤三中,所述混合时间为1-1.5分钟,转速为2000-2500rpm;消泡时间为3-5分钟,转速为2500-2800rpm。

17.优选地,前述的微纳光栅表面粗糙度的无损检测方法,其中步骤四中,所述脱气过程中保持真空度为100pa以下,脱气时间为3-5min,同时该过程对微纳光栅给予0.5-1pa的压强。

18.优选地,前述的微纳光栅表面粗糙度的无损检测方法,其中步骤四中,所述固化包括:将该真空干燥环境温度升高至60-90℃,保持真空度在100pa以下,同时该过程对微纳光栅给予0.8-1pa的压强,保温1-3小时后取出。

19.优选地,前述的微纳光栅表面粗糙度的无损检测方法,其中步骤五中,将步骤四得到的硅胶膜从表面皿中取出,将带有微纳光栅的一面的硅胶膜朝下,通过真空吸附吸住微纳光栅的底部,然后将硅胶膜向上进行提拉,使其与微纳光栅进行脱模,之后使用硅胶模进行粗糙度测试。

20.优选地,前述的微纳光栅表面粗糙度的无损检测方法,其中步骤五中,所述真空吸附的参数为:吸力大于等于100pa;所述提拉的速度为1-2厘米/分钟。

21.借由上述技术方案,本发明所述的微纳光栅表面粗糙度的无损检测方法至少具有下列优点:

22.本发明所述的微纳光栅表面粗糙度的无损检测方法,其采用聚二甲基硅氧烷(pdms)作为印模材料来无损检测微纳光栅表面的粗糙度,在加热状态下,pdms变硬成为弹性硅胶,易于脱模,对微纳结构的保形性好,且不产生残留。且pdms在微纳光栅表面粗糙度测试时充当印模,起到采集微纳光栅表面形貌的作用。

23.本发明所述的微纳光栅表面粗糙度的无损检测方法,其采用聚二甲基硅氧烷作为印模材料可实现对微纳光栅表面难以测量的侧壁、槽底、深孔等复杂结构进行采集和复制,为复杂的微纳结构表面粗糙度测试提供了新思路。

24.本发明所述的微纳光栅表面粗糙度的无损检测方法,其采用聚二甲基硅氧烷作为印模材料对微纳光栅表面复杂结构进行测试时对微纳光栅表面不会造成破坏,减少了精密微纳材料在测试环节的损失。因此,本发明的微纳光栅表面粗糙度的无损检测方法对于提高光学及半导体的微纳结构无损检测技术具有重要意义,在粗糙度检测领域具有重要的市场前景。

25.本发明所述的微纳光栅表面粗糙度的无损检测方法,通过pdms印模对微纳光栅表面粗糙度进行测试,pdms印模对结构采集的精确度高,能够实现一比一的复制,所测试的微纳光栅的表面粗糙度可达到3.5纳米以下,甚至2纳米以下。

26.本发明所述的微纳光栅表面粗糙度的无损检测方法,操作工艺简单、可能、成本较低、易于批量测试,可广泛应用于光学、半导体及微纳材料制备领域,具有广阔的市场前景和经济价值。

27.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

附图说明

28.图1示出了本发明实施例1的矩形微纳光栅底部的原子力显微镜3d图;

29.图2示出了本发明实施例2的六方密排柱状微纳光栅顶部的原子力显微镜3d图;

30.图3示出了本发明实施例3的矩形微纳光栅侧壁的原子力显微镜3d图;

31.图4示出了本发明实施例4的六方密排柱状微纳光栅顶部的原子力显微镜3d图;

32.图5示出了本发明实施例5的六方密排柱状微纳光栅顶部的原子力显微镜3d图;

33.图6示出了本发明实施例6的六方密排柱状微纳光栅顶部的原子力显微镜3d图;

34.图7示出了本发明对比例1的矩形微纳光栅底部的原子力显微镜3d图;

35.图8示出了本发明对比例2的六方密排柱状微纳光栅顶部的原子力显微镜3d图;

36.图9示出了本发明对比例3的六方密排柱状微纳光栅顶部的原子力显微镜3d图;

37.图10示出了本发明实施例提供的一种微纳光栅表面粗糙度的的无损检测方法工艺示意图。

具体实施方式

38.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对依据本发明提出的微纳光栅表面粗糙度的的无损检测方法的具体实施方式、结构、特征及其功效,详细说明如后。

39.若无特殊说明,以下所涉及的材料、试剂等均为本领域技术人员熟知的市售商品;若无特殊说明,所述方法均为本领域公知的方法。除非另外定义,所使用的技术术语或者科学术语应当为本发明所属领域内的普通技术人员所理解的通常意义。以下未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。

40.依据本发明提出的一种微纳光栅表面粗糙度的无损检测方法,包括如下步骤:

41.步骤一:对待测的微纳光栅进行表面清洁:使用去离子水、无水乙醇和异丙醇对微纳光栅进行超声清洗,之后用氮气吹干待用;

42.其中,所述微纳光栅可以为一维光栅(如:矩形光栅,狭缝光栅,锯齿光栅),二维光栅(如:六方密排柱状光栅,六方密排孔状光栅,正交光栅),其周期可以为15-60微米,占空比可以为0.5-0.6,深度可以为5-40微米;所述超声清洗的参数可以设置为:每次清洗的频率为40khz,每次清洗的时间为10-20分钟,目的是去除微纳光栅表面的无机及有机杂质。低于10分钟无法将微纳光栅表面的无机及有机杂质清洗干净,会影响后续pdms对微纳光栅表面形貌的采集,高于20分钟的超声波清洗会对微纳结构造成损坏,因此每次超声的时间不

宜过长,也为了提高测试效率,在保证能将样品清洗干净的前提下采用10-20分钟。

43.所述氮气吹干的压力可以设置为0.7-0.9mpa,流量可以设置为100-250l/min。当压强不变时,可以通过氮气枪的旋钮来调节其流量。例如,在0.8mpa下,流量可以在100-250l/min内调节,如在某些实施例中可以设置为200l/min。若压力低于0.7pa,则附着在维纳光栅表面的颗粒杂质可能无法被清除;若压力高于0.9pa,则氮气枪压力过大,可能会将微纳光栅吹飞,不利于操作。若氮气流量低于100l/min,无法将附着在微纳光栅表面的颗粒污染物带走;若氮气流量高于250l/min,流量太大,容易将样品吹飞,不利于操作。

44.步骤二:对待测的微纳光栅进行表面处理:将三甲基氯硅烷用一次性滴管滴到表面皿中,与微纳光栅一同放置在干燥器中,置于真空环境下30-50分钟,使tmcs充分钝化微纳光栅的表面;

45.其中,所述三甲基氯硅烷的用量与待测微纳光栅的面积满足如下关系:其中y为三甲基氯硅烷的用量(ml);x为待测微纳光栅的面积(cm2);

46.所述真空环境中真空度可以为80-130pa。若真空度高于130pa,无法使三甲基氯硅烷在所述时间内充分挥发对维纳光栅表面进行处理;若真空度低于80pa,则对真空设备要求较高,难以达到。

47.所述聚二甲基硅氧烷(pdms)在室温下为无色、无味、无毒、不易挥发的透明粘性液体;其成本低,透光性良好,易与多种材质在室温下结合。在加热状态下,pdms变硬成为弹性硅胶,易于脱模,对微纳结构的保形性好,且不产生残留。

48.步骤三:在一次性塑料烧杯中将固化剂加入聚二甲基硅氧烷中,二者的体积比为10:1到8:1之间,之后将其放到行星混合器中进行混合、消泡。

49.其中所述混合时间可以为1-1.5分钟,转速为2000-2500rpm,消泡时间为3-5分钟,转速为2500-2800rpm。若混合时间低于1分钟,物料混合不充分将会造成后续固化过程中印模各部分的固化速率不一致,影响脱模;高于1.5分钟,混合的时间过长会有pdms还未采集光栅表面形貌时就提前固化的风险。若混合的转速低于2000rpm,物料混合不充分将会造成后续固化过程中印模各部分的固化速率不一致,影响脱模;高于2500rpm,两种材料容易因为密度不一样而在离心力下产生分层,对后续pdms的固化造成影响。若消泡时间低于3分钟,pdms混合物中的气泡不能充分消除,会导致最后印模中留有气泡从而影响粗糙度测试准确性;高于5分钟,消泡的时间过长会有pdms还未采集光栅表面形貌时就提前固化的风险。低于2500rpm,无法充分消泡,会影响粗糙度测试的准确性;若消泡的转速高于2800rpm,对于已经混合均匀的pdms混合物,也有重新分层的风险,会对后续pdms的固化造成影响。

50.步骤四:将pdms混合物倒在表面皿中,使其厚度为0.5-1厘米,再将进行过表面处理的微纳光栅轻轻放置于pdms混合物的表面,倾倒过程应尽量缓慢避免产生气泡。然后将附着pdms混合物的微纳光栅置于真空干燥器中脱气以除去产生的气泡;

51.其中所述脱气过程保持干燥器的真空度在100pa以下,脱气时间为3-5min,该过程对微纳光栅给予0.5-1pa的压强,如图10所示。若高于100pa的话无法充分排空pdms混合物与微纳光栅之间的空气,造成pdms对微纳光栅表面形貌采集不准确,影响粗糙度测试的准确性。若低于3分钟,脱气不充分,无法排空pdms混合物与微纳光栅表面的空气,将影响pdms对微纳光栅表面形貌的采集,降低粗糙度测试的准确性;高于5分钟容易使pdms提前固化,

影响下一步加热固化的工艺。若低于0.5pa微纳光栅无法完全嵌入pdms混合物中,无法精确采集微纳光栅表面形貌,将降低粗糙度测试的准确性;高于1pa,容易使微纳光栅浸没到pdms混合物中,影响后续脱模工艺步骤。

52.步骤五:将真空干燥箱温度升高至60-90℃,保持真空度在100pa以下,该过程对微纳光栅给予0.5-1pa的压强,保温1-3小时后取出;

53.若低于60℃,pdms固化速度慢,不利于测试效率;若高于90℃,容易使pdms局部固化速度过快,造成印模形变,影响粗糙度检测的精确性。若高于100pa,真空度较低,无法及时排出pdms混合物在固化过程中产生的微量空气,造成最终粗糙度的测试准确性降低。若低于0.5pa,微纳光栅无法完全嵌入pdms混合物中,无法精确采集微纳光栅的表面形貌,将降低粗糙度测试的准确性;高于1pa,容易使微纳光栅浸没到pdms混合物中,影响后续的脱模步骤。若低于1小时,pdms无法充分固化,后续无法顺利脱模;高于3小时,pdms受热时间过长,容易产生形变,影响粗糙度测试的准确性。

54.步骤六:将已经凝固的仍带有微纳光栅的硅胶膜从表面皿中取出,将带有微纳光栅一面的硅胶模膜朝下,放置在真空吸附平台上,使真空吸附平台对该微纳光栅底部的吸力大于等于100pa,然后用手捏住硅胶模的边缘将硅胶膜向上进行提拉,提拉的速度为1-2厘米/分钟,使其与微纳光栅进行脱模,之后使用硅胶模进行粗糙度测试。若低于100pa,真空吸附平台无法固定微纳光栅,在脱模过程中微纳光栅会产生位移造成印模变形,或者无法顺利脱模,影响粗糙度测试。若小于1厘米/分钟,影响测试效率;高于2厘米/分钟,印模可能发生断裂,造成脱模失败。

55.下面将结合具体实施例对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

56.实施例1

57.该实施例使用pdms作为印模材料对周期为15微米,光栅宽度为5微米,占空比为0.5,深度为5微米的矩形微纳光栅进行表面粗糙度无损检测。

58.步骤一:待测矩形微纳光栅的面积为1平方厘米(长

×

宽=1厘米

×

1厘米)。对矩形微纳光栅进行表面清洁,使用去离子水、无水乙醇和异丙醇对微纳光栅进行超声清洗,超声清洗的频率为40khz,去离子水超声10分钟,无水乙醇超声10分钟,异丙醇超声10分钟,以去除表面无机、有机的杂质和颗粒,之后用氮气吹干(压力为0.8mpa,流量为200l/min)待用;

59.步骤二:对待测的矩形微纳光栅进行表面处理:将0.1毫升的三甲基氯硅烷烷(tmcs)用一次性滴管滴到表面皿中,与微纳光栅一同放置在干燥器中,抽真空至80pa,静置30分钟,使tmcs充分钝化微纳光栅的表面;

60.步骤三:在一次性塑料烧杯中将固化剂(道康宁sylgard 184)加入pdms中,二者的体积比为10:1,之后将其置于行星混合器中进行均匀混合,得到pdms混合物。混合时间为1分钟,转速为2000rpm,消泡时间为3分钟,转速为2500rpm;

61.步骤四:将pdms混合物倒在表面皿中,使其厚度为0.5厘米,再将进行过表面处理的微纳光栅轻轻放置于pdms混合物的表面,倾倒过程应尽量缓慢避免产生气泡。然后将附着pdms混合物的微纳光栅置于真空干燥器中脱气以除去产生的气泡,脱气过程保持干燥器的真空度为90pa,脱气时间为3min,该过程对微纳光栅给予1pa的压强;

62.步骤五:将真空干燥箱温度升高至70℃,保持真空度在100pa以下,该过程对微纳光栅给予1pa的压强,保温1小时后取出;

63.步骤六:将已经凝固的仍带有微纳光栅的硅胶膜从表面皿中取出,将带有微纳光栅那一面的硅胶模膜朝下,放置在真空吸附平台上,使真空吸附平台对该微纳光栅的吸力等于100pa,然后用手捏住硅胶模的边缘将硅胶膜向上进行提拉,提拉的速度为1厘米/分钟,使其与微纳光栅进行脱模,之后使用原子力显微镜的动态模式对硅胶模进行表面粗糙度的测试,测试位置为矩形微纳光栅底部,测试结果如图1所示,矩形微纳光栅底部的表面粗糙度为sa=3.5纳米。

64.实施例2

65.该实施例使用pdms作为印模材料对周期为60微米,占空比为0.6,深度为40微米的六方密排柱状微纳光栅进行表面粗糙度无损检测。

66.步骤一:待测六方密排柱状微纳光栅的面积为2平方厘米(长

×

宽=1厘米

×

2厘米)。对六方密排柱状微纳光栅进行表面清洁,使用去离子水、无水乙醇和异丙醇对微纳光栅进行超声清洗以去除表面无机、有机的杂质和颗粒,超声清洗的频率为40khz,去离子水超声10分钟,无水乙醇超声10分钟,异丙醇超声10分钟,之后用氮气吹干(压力为0.8mpa,流量为200l/min)待用;

67.步骤二:对待测的六方密排柱状微纳光栅进行表面处理。将0.2毫升的三甲基氯硅烷(tmcs)用一次性滴管滴到表面皿中,与微纳光栅一同放置在干燥器中,抽真空至80pa,静置45分钟,使tmcs充分钝化微纳光栅表面;

68.步骤三:在一次性塑料烧杯中将固化剂(道康宁sylgard 184)加入pdms,二者的体积比为10:1,之后将其置于行星混合器中混合均匀。混合时间为1分钟,转速为2000rpm,消泡时间为4分钟,转速为2500rpm;

69.步骤四:将pdms混合物倒在表面皿中,使其厚度为0.8厘米,再将进行过表面处理的微纳光栅轻轻放置于pdms混合物的表面,倾倒过程应尽量缓慢避免产生气泡。然后将附着pdms混合物的微纳光栅置于真空干燥器中脱气以除去产生的气泡,脱气过程保持干燥器的真空度为90pa,脱气时间为4min,该过程对微纳光栅给予1pa的压强;

70.步骤五:将真空干燥箱温度升高至80℃,保持真空度在100pa以下,该过程对微纳光栅给予1pa的压强,保温2小时后取出;

71.步骤六:将已经凝固的仍带有微纳光栅的硅胶膜从表面皿中取出,将带有微纳光栅那一面的硅胶模膜朝下,放置在真空吸附平台上,使真空吸附平台对该微纳光栅的吸力等于100pa,然后用手捏住硅胶模的边缘将硅胶膜向上进行提拉,提拉的速度为1厘米/分钟,使其与微纳光栅进行脱模,之后使用原子力显微镜的动态模式对硅胶模进行表面粗糙度的测试,测试位置为柱状微纳光栅的顶部,测试结果如图2所示,柱状微纳光栅顶部的表面粗糙度为sa=1.7纳米。

72.实施例3

73.本实施例与实施例2相比的区别在于,所述pdms混合物的消泡时间为5分钟。

74.该实施例使用pdms作为印模材料对周期为60微米,占空比为0.6,深度为40微米的六方密排柱状微纳光栅进行表面粗糙度无损检测。

75.步骤一:待测六方密排柱状微纳光栅的面积为2平方厘米(长

×

宽=1厘米

×

2厘

米)。对六方密排柱状微纳光栅进行表面清洁,使用去离子水、无水乙醇和异丙醇对微纳光栅进行超声清洗以去除表面无机、有机的杂质和颗粒,超声清洗的频率为40khz,去离子水超声10分钟,无水乙醇超声10分钟,异丙醇超声10分钟,之后用氮气吹干(压力为0.8mpa,流量为200l/min)待用;

76.步骤二:对待测的六方密排柱状微纳光栅进行表面处理。将0.2毫升的三甲基氯硅烷(tmcs)用一次性滴管滴到表面皿中,与微纳光栅一同放置在干燥器中,抽真空至80pa,静置45分钟,使tmcs充分钝化微纳光栅表面;

77.步骤三:在一次性塑料烧杯中将固化剂(道康宁sylgard 184)加入pdms,二者的体积比为10:1,之后将其置于行星混合器中混合均匀。混合时间为1分钟,转速为2000rpm,消泡时间为5分钟,转速为2500rpm;

78.步骤四:将pdms混合物倒在表面皿中,使其厚度为0.8厘米,再将进行过表面处理的微纳光栅轻轻放置于pdms混合物的表面,倾倒过程应尽量缓慢避免产生气泡。然后将附着pdms混合物的微纳光栅置于真空干燥器中脱气以除去产生的气泡,脱气过程保持干燥器的真空度为90pa,脱气时间为4min,该过程对微纳光栅给予1pa的压强;

79.步骤五:将真空干燥箱温度升高至80℃,保持真空度在100pa以下,该过程对微纳光栅给予1pa的压强,保温2小时后取出;

80.步骤六:将已经凝固的仍带有微纳光栅的硅胶膜从表面皿中取出,将带有微纳光栅那一面的硅胶模膜朝下,放置在真空吸附平台上,使真空吸附平台对该微纳光栅的吸力等于100pa,然后用手捏住硅胶模的边缘将硅胶膜向上进行提拉,提拉的速度为1厘米/分钟,使其与微纳光栅进行脱模,之后使用原子力显微镜的动态模式对硅胶模进行表面粗糙度的测试,测试位置为柱状微纳光栅的顶部,测试结果如图2所示,六方密排柱状微纳光栅顶部的表面粗糙度为sa=1.6纳米。

81.实施例4

82.本实施例与实施例1相比的区别在于,所述pdms和固化剂的比例为9:1。

83.该实施例使用pdms作为印模材料对周期为15微米,光栅宽度为5微米,占空比为0.5,深度为5微米的矩形微纳光栅进行表面粗糙度无损检测。

84.步骤一:待测矩形微纳光栅的面积为1平方厘米(长

×

宽=1厘米

×

1厘米)。对六方密排柱状微纳光栅进行表面清洁,使用去离子水、无水乙醇和异丙醇对微纳光栅进行超声清洗,超声清洗的频率为40khz,去离子水超声10分钟,无水乙醇超声10分钟,异丙醇超声10分钟,以去除表面无机、有机的杂质和颗粒,之后用氮气吹干(压力为0.8mpa,流量为200l/min)待用;

85.步骤二:对待测的矩形微纳光栅进行表面处理:将0.1毫升的三甲基氯硅烷(tmcs)用一次性滴管滴到表面皿中,与微纳光栅一同放置在干燥器中,抽真空至80pa,静置30分钟,使tmcs充分钝化微纳光栅表面;

86.步骤三:在一次性塑料烧杯中将固化剂(道康宁sylgard 184)加入pdms中,二者的体积比为9:1,之后将其置于行星混合器中混合均匀,得到pdms混合物。混合时间为1分钟,转速为2000rpm,消泡时间为3分钟,转速为2500rpm;

87.步骤四:将pdms混合物倒在表面皿中,使其厚度为0.5厘米,再将进行过表面处理的微纳光栅轻轻放置于pdms混合物的表面,倾倒过程应尽量缓慢避免产生气泡。然后将附

着pdms混合物的微纳光栅置于真空干燥器中脱气以除去产生的气泡,脱气过程保持干燥器的真空度为90pa,脱气时间为4min,该过程对微纳光栅给予1pa的压强;

88.步骤五:将真空干燥箱温度升高至70℃,保持真空度在100pa以下,该过程对微纳光栅给予1pa的压强,保温1小时后取出;

89.步骤六:将已经凝固的仍带有微纳光栅的硅胶膜从表面皿中取出,将带有微纳光栅那一面的硅胶模膜朝下,放置在真空吸附平台上,使真空吸附平台对该微纳光栅的吸力等于100pa,然后用手捏住硅胶模的边缘将硅胶膜向上进行提拉,提拉的速度为1厘米/分钟,使其与微纳光栅进行脱模,之后使用原子力显微镜的动态模式对硅胶模进行表面粗糙度的测试,测试位置为柱状微纳光栅的顶部,测试结果如图4所示,矩形微纳光栅底部的表面粗糙度为sa=3.4纳米。

90.实施例5

91.本实施例与实施例2相比的区别在于,所述pdms混合物的消泡时间为3分钟。

92.该实施例使用pdms作为印模材料对周期60微米,占空比为0.6,深度为40微米的六方密排柱状微纳光栅进行表面粗糙度无损检测。

93.步骤一:待测六方密排柱状微纳光栅的面积为2平方厘米(长

×

宽=1厘米

×

2厘米)。对六方密排柱状微纳光栅进行表面清洁,使用去离子水、无水乙醇和异丙醇对微纳光栅进行超声清洗以去除表面无机、有机的杂质和颗粒,超声清洗的频率为40khz,去离子水超声10分钟,无水乙醇超声10分钟,异丙醇超声10分钟,之后用氮气吹干(压力为0.8mpa,流量为200l/min)待用;

94.步骤二:对待测的六方密排柱状微纳光栅进行表面处理:将0.2毫升的三甲基氯硅烷(tmcs)用一次性滴管滴到表面皿中,与微纳光栅一同放置在干燥器中,抽真空至80pa,静置45分钟,使tmcs充分钝化微纳光栅表面;

95.步骤三:在一次性塑料烧杯中将固化剂(道康宁sylgard 184)加入pdms中,二者的体积比为10:1,之后将其置于行星混合器中混合均匀,得到pdms混合物。混合时间为1分钟,转速为2000rpm,消泡时间为3分钟,转速为2500rpm;

96.步骤四:将pdms混合物倒在表面皿中,使其厚度为0.8厘米,再将进行过表面处理的微纳光栅轻轻放置于pdms混合物的表面,倾倒过程应尽量缓慢避免产生气泡。然后将附着pdms混合物的微纳光栅置于真空干燥器中脱气以除去产生的气泡,脱气过程保持干燥器的真空度为90pa,脱气时间为4min,该过程对微纳光栅给予1pa的压强;

97.步骤五:将真空干燥箱温度升高至80℃,保持真空度在100pa以下,该过程对微纳光栅给予1pa的压强,保温2小时后取出;

98.步骤六:将已经凝固的仍带有微纳光栅的硅胶膜从表面皿中取出,将带有微纳光栅那一面的硅胶模膜朝下,放置在真空吸附平台上,使真空吸附平台对该微纳光栅的吸力等于100pa,然后用手捏住硅胶模的边缘将硅胶膜向上进行提拉,提拉的速度为1厘米/分钟,使其与微纳光栅进行脱模,之后使用原子力显微镜的动态模式对硅胶模进行表面粗糙度的测试,测试位置为柱状微纳光栅的顶部,测试结果如图5所示,柱状微纳光栅顶部的表面粗糙度为sa=2.0纳米。

99.实施例6

100.本实施例与实施例2相比的区别在于,在步骤四和步骤五中所给予的压强为

0.8pa。

101.该实施例使用pdms作为印模材料对周期60微米,占空比为0.6,深度为40微米的六方密排柱状微纳光栅进行表面粗糙度无损检测。

102.步骤一:待测六方密排柱状微纳光栅的面积为2平方厘米(长

×

宽=1厘米

×

2厘米)。对六方密排柱状微纳光栅进行表面清洁,使用去离子水、无水乙醇和异丙醇对微纳光栅进行超声清洗以去除表面无机、有机的杂质和颗粒,超声清洗的频率为40khz,去离子水超声10分钟,无水乙醇超声10分钟,异丙醇超声10分钟,之后用氮气吹干(压力为0.8mpa,流量为200l/min)待用;

103.步骤二:对待测的六方密排柱状微纳光栅进行表面处理:将0.2毫升的三甲基氯硅烷(tmcs)用一次性滴管滴到表面皿中,与微纳光栅一同放置在干燥器中,抽真空至80pa,静置45分钟,使tmcs充分钝化微纳光栅表面;

104.步骤三:在一次性塑料烧杯中将固化剂(道康宁sylgard 184)加入pdms中,二者的体积比为10:1,之后将其置于行星混合器中混合均匀,得到pdms混合物。混合时间为1分钟,转速为2000rpm,消泡时间为4分钟,转速为2500rpm;

105.步骤四:将pdms混合物倒在表面皿中,使其厚度为0.8厘米,再将进行过表面处理的微纳光栅轻轻放置于pdms混合物的表面,倾倒过程应尽量缓慢避免产生气泡。然后将附着pdms混合物的微纳光栅置于真空干燥器中脱气以除去产生的气泡,脱气过程保持干燥器的真空度为90pa,脱气时间为4min,该过程对微纳光栅给予0.8pa的压强;

106.步骤五:将真空干燥箱温度升高至80℃,保持真空度在100pa以下,该过程对微纳光栅给予0.8pa的压强,保温2小时后取出;

107.步骤六:将已经凝固的仍带有微纳光栅的硅胶膜从表面皿中取出,将带有微纳光栅那一面的硅胶模膜朝下,放置在真空吸附平台上,使真空吸附平台对该微纳光栅的吸力等于100pa,然后用手捏住硅胶模的边缘将硅胶膜向上进行提拉,提拉的速度为1厘米/分钟,使其与微纳光栅进行脱模,之后使用原子力显微镜的动态模式对硅胶模进行表面粗糙度的测试,测试位置为柱状微纳光栅的顶部,测试结果如图6所示,柱状微纳光栅顶部的表面粗糙度为sa=1.5纳米。

108.对比例1

109.本对比例与实施例1相比的区别在于,所述pdms和固化剂的比例为18:1,其余步骤及参数与实施例1相同。

110.该对比例使用pdms作为印模材料对周期15微米,光栅宽度为5微米,占空比为0.5,深度为5微米的矩形微纳光栅进行表面粗糙度无损检测。

111.步骤一:待测矩形微纳光栅的面积为1平方厘米(长

×

宽=1厘米

×

1厘米)。对矩形微纳光栅进行表面清洁,使用去离子水、无水乙醇和异丙醇对微纳光栅进行超声清洗,超声清洗的频率为40khz,去离子水超声10分钟,无水乙醇超声10分钟,异丙醇超声10分钟,以去除表面无机、有机的杂质和颗粒,之后用氮气吹干(压力为0.8mpa,流量为200l/min)待用;

112.步骤二:对待测的矩形微纳光栅进行表面处理:将0.1毫升的三甲基氯硅烷(tmcs)用一次性滴管滴到表面皿中,与微纳光栅一同放置在干燥器中,抽真空至80pa,静置30分钟,使tmcs充分钝化微纳光栅表面;

113.步骤三:在一次性塑料烧杯中将固化剂(道康宁sylgard 184)加入pdms中,二者的

体积比为18:1,之后将其置于行星混合器中混合均匀,得到pdms混合物。混合时间为1分钟,转速为2000rpm,消泡时间为3分钟,转速为2500rpm;

114.步骤四:将pdms混合物倒在表面皿中,使其厚度为0.5厘米,再将进行过表面处理的微纳光栅轻轻放置于pdms混合物的表面,倾倒过程应尽量缓慢避免产生气泡。然后将附着pdms混合物的微纳光栅置于真空干燥器中脱气以除去产生的气泡,脱气过程保持干燥器的真空度为90pa,脱气时间为3min,该过程对微纳光栅给予1pa的压强;

115.步骤五:将真空干燥箱温度升高至70℃,保持真空度在100pa以下,该过程对微纳光栅给予1pa的压强,保温1小时后取出;

116.步骤六:将已经凝固的仍带有微纳光栅的硅胶膜从表面皿中取出,将带有微纳光栅那一面的硅胶模膜朝下,放置在真空吸附平台上,使真空吸附平台对该微纳光栅的吸力等于100pa,然后用手捏住硅胶模的边缘将硅胶膜向上进行提拉,提拉的速度为1厘米/分钟,使其与微纳光栅进行脱模,之后使用原子力显微镜的动态模式对硅胶模进行表面粗糙度的测试,测试位置为矩形微纳光栅底部,测试结果如图7所示,矩形微纳光栅底部的表面粗糙度为sa=10.1纳米。

117.对比例2

118.本对比例与实施例2相比的区别在于,不包括步骤三中的消泡步骤,其余步骤及参数与实施例2相同。

119.该对比例使用pdms作为印模材料对周期60微米,占空比为0.6,深度为40微米的六方密排柱状微纳光栅进行表面粗糙度无损检测。

120.步骤一:待测六方密排柱状微纳光栅的面积为2平方厘米(长

×

宽=1厘米

×

2厘米)。对六方密排柱状微纳光栅进行表面清洁,使用去离子水、无水乙醇和异丙醇对微纳光栅进行超声清洗以去除表面无机、有机的杂质和颗粒,超声清洗的频率为40khz,去离子水超声10分钟,无水乙醇超声10分钟,异丙醇超声10分钟,之后用氮气吹干(压力为0.8mpa,流量为200l/min)待用;

121.步骤二:对待测的六方密排柱状微纳光栅进行表面处理:将0.2毫升的三甲基氯硅烷(tmcs)用一次性滴管滴到表面皿中,与微纳光栅一同放置在干燥器中,抽真空至80pa,静置45分钟,使tmcs充分钝化微纳光栅表面;

122.步骤三:在一次性塑料烧杯中将固化剂(道康宁sylgard 184)加入pdms中,二者的体积比为10:1,之后将其置于行星混合器中混合均匀,得到pdms混合物。混合时间为1分钟,转速为2000rpm;

123.步骤四:将pdms混合物倒在表面皿中,使其厚度为0.8厘米,再将进行过表面处理的微纳光栅轻轻放置于pdms混合物的表面,倾倒过程应尽量缓慢避免产生气泡。然后将附着pdms混合物的微纳光栅置于真空干燥器中脱气以除去产生的气泡,脱气过程保持干燥器的真空度为90pa,脱气时间为4min,该过程对微纳光栅给予1pa的压强;

124.步骤五:将真空干燥箱温度升高至80℃,保持真空度在100pa以下,该过程对微纳光栅给予1pa的压强,保温2小时后取出;

125.步骤六:将已经凝固的仍带有微纳光栅的硅胶膜从表面皿中取出,将带有微纳光栅那一面的硅胶模膜朝下,放置在真空吸附平台上,使真空吸附平台对该微纳光栅的吸力等于100pa,然后用手捏住硅胶模的边缘将硅胶膜向上进行提拉,提拉的速度为1厘米/分

钟,使其与微纳光栅进行脱模,之后使用原子力显微镜的动态模式对硅胶模进行表面粗糙度的测试,测试位置为柱状微纳光栅的顶部,测试结果如图8所示,柱状微纳光栅顶部的表面粗糙度为sa=5.7纳米。

126.对比例3

127.本对比例与实施例2相比的区别在于,在步骤四和步骤五的过程中对微纳光栅不给予任何压强,其余步骤及参数与实施例2相同。

128.该对比例使用pdms作为印模材料对周期60微米,占空比为0.6,深度为40微米的六方密排柱状微纳光栅进行表面粗糙度无损检测。

129.步骤一:待测六方密排柱状微纳光栅的面积为2平方厘米(长

×

宽=1厘米

×

2厘米)。对六方密排柱状微纳光栅进行表面清洁,使用去离子水、无水乙醇和异丙醇对微纳光栅进行超声清洗以去除表面无机、有机的杂质和颗粒,超声清洗的频率为40khz,去离子水超声10分钟,无水乙醇超声10分钟,异丙醇超声10分钟,之后用氮气吹干(压力为0.8mpa,流量为200l/min)待用;

130.步骤二:对待测的六方密排柱状微纳光栅进行表面处理:将0.2毫升的三甲基氯硅烷(tmcs)用一次性滴管滴到表面皿中,与微纳光栅一同放置在干燥器中,抽真空至80pa,静置45分钟,使tmcs充分钝化微纳光栅表面;

131.步骤三:在一次性塑料烧杯中将固化剂(道康宁sylgard 184)加入pdms中,二者的体积比为10:1,之后将其置于行星混合器中混合均匀,得到pdms混合物。混合时间为1分钟,转速为2000rpm,消泡时间为4分钟,转速为2500rpm;

132.步骤四:将pdms混合物倒在表面皿中,使其厚度为0.8厘米,再将进行过表面处理的微纳光栅轻轻放置于pdms混合物的表面,倾倒过程应尽量缓慢避免产生气泡。然后将附着pdms混合物的微纳光栅置于真空干燥器中脱气以除去产生的气泡,脱气过程保持干燥器的真空度为90pa,脱气时间为4min;

133.步骤五:将真空干燥箱温度升高至80℃,保持真空度在100pa以下,保温2小时后取出;

134.步骤六:将已经凝固的仍带有微纳光栅的硅胶膜从表面皿中取出,将带有微纳光栅那一面的硅胶模膜朝下,放置在真空吸附平台上,使真空吸附平台对该微纳光栅的吸力等于100pa,然后用手捏住硅胶模的边缘将硅胶膜向上进行提拉,提拉的速度为1厘米/分钟,使其与微纳光栅进行脱模,之后使用原子力显微镜的动态模式对硅胶模进行表面粗糙度的测试,测试位置为柱状微纳光栅的顶部,测试结果如图9所示,柱状微纳光栅顶部的表面粗糙度为sa=0.7纳米。

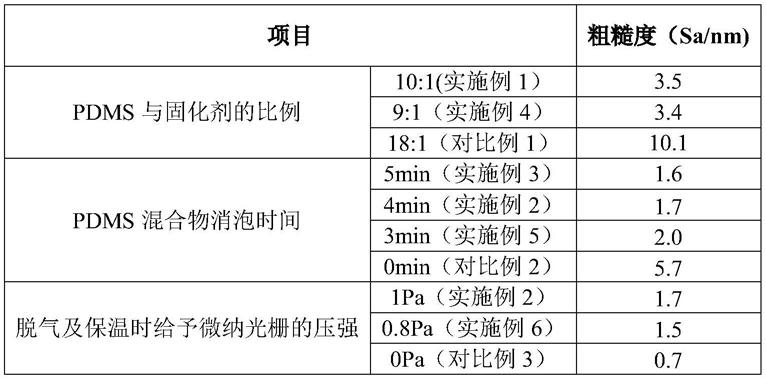

135.将实施例1-6及对比例1-3的关键工艺参数及粗糙度归纳于表1。

136.表1

[0137][0138]

如表1所示,pdms与固化剂的比例在8:1至10:1之间时,粗糙度测试结果相近,但当pdms与固化剂超过本发明所述的范围,粗糙度测试结果则明显增大,这是因为当pdms占比过大时,pdms混合物凝固后达不到应有的强度,会对测试结果造成影响;pdms混合物的消泡时间在3-5分钟之间时,粗糙度测试结果相近,但当没有消泡时间时,粗糙度明显增大,这是由于在pdms和固化剂混合过程中产生的气泡没有被消除,固化后产生了高低起伏,影响了粗糙度测试;在脱气及保温时给予微纳光栅的压强在0.5-1pa之间时,粗糙度测试结果相近,但当不给予压强时,粗糙度测试结果明显降低,说明不给予压强时,pdms混合物无法精确采集微纳光栅表面形貌,因此pdms固化后表面非常光滑,造成粗糙度低于实际值。

[0139]

应用实施例

[0140]

在半导体领域,微纳材料及结构制造已越来越广泛,例如手机通信芯片的设计制造,过程繁琐,成本高昂,芯片侧壁及底部的粗糙度需要对芯片进行破坏性才能测试,采用本发明实施例1-6的方法可以做在无损的条件下对手机通信芯片的沟槽内的粗糙度进行测试。减少芯片在制作和生产过程中的损耗,降低成本,提高生产效率。例如,在华为海思在设计制造手机的中央处理器芯片(cpu)麒麟990时,需要对硅片进行多轮的光刻,在制造过程中,各个模块表面粗糙度的控制非常重要,否则非常薄的介质层就有被击穿的风险。因此在麒麟990制造过程中需要对芯片各部分粗糙度进行检测。传统方式想测试芯片微纳结构沟槽内的粗糙度只能对芯片进行破坏,采用本发明实施例1-6提供的方法,可以在无损的条件下对麒麟990芯片的沟槽内的粗糙度进行测试。

[0141]

在增强现实(ar)领域,光栅路线已逐渐成为主流,ar光栅制作的工艺复杂,成本高昂,ar光栅侧壁及底部的粗糙度将会对光波导的效率造成重要影响,目前对ar光栅侧壁及底部的粗糙度测试只能通过破坏光栅来实现,采用本本发明实施例1-6的方法可以在无损的条件下,实现对ar光栅侧壁及底部的形貌进行精确采集并测试其粗糙度,有利于ar光栅研发和生产的稳定性,降低生产成本,提高效益。例如微软公司的hololens3,采用了先进的微纳光栅衍射光波导技术,微纳光栅表面的粗糙度过大将会在波导过程中造成传像的偏移和降低光的传播效率,从而影响ar器件的性能。采用本发明实施例1-6所述的微纳光栅无损检测方法,将可以在ar微纳光栅衍射光波导制备过程中,在不损坏光栅的前提下对微纳光栅粗糙度进行精确测试,保证产品质量。

[0142]

本发明的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以

在没有这些具体细节的情况下实践。在一些实施例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

[0143]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0144]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

[0145]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1