一种测定电机轴承温度分布的模拟装置及方法与流程

1.本发明涉及轨道牵引电机轴承测试技术领域,具体为一种测定电机轴承温度分布的模拟装置及方法。

背景技术:

2.电机的轴承是电机重要的结构组成部件,电机运行中,轴承支撑电机的机械旋转体(转子)的重量,为降低其运动过程中的摩擦系数,通常电机轴承需要具备良好的润滑系统。电机转子高速运转过程中,不可避免的会产生热量,使电机轴承温度升高。如果轴承温度超出一定限值,高速运转过程中,会对轴承部位的配合尺寸、润滑状态、摩擦系数等参数产生影响,存在导致轴承润滑失效、机械摩擦、抱死、剥离等故障的安全隐患,造成较为严重的后果,形成生命财产损失。

3.目前,轨道交通牵引电机领域,尤其是高速动车组的牵引电机,电机运用中对轴承的状态监控关系着整车运用安全,因此,对轴承故障的提前预警,可避免较大安全故障的发生。具体实施时,在牵引电机两端轴承部位均设置温度传感器(pt100或者pt1000铂热电阻),实施温度监测。车辆的网络监测系统,对牵引电机的轴承温度进行监测和判定,当发现轴承温度超出一定范围时,实施设定的预警及安全保护措施,如降速运行或停车检查。

4.目前轴承温度的测定,主要通过所设置的温度传感器读取电机轴承附近的温度值;在电机温升试验时,采用粘贴pt100或红外测温仪的方法,增加轴承温度检测点进行温度轴承温度测定,获取轴承附近特定位置的经验数据。存在如下缺点:

①

设定的轴承温度传感器仅能够测定该部位的温度,与轴承自身的温度存在偏差,具体偏差程度不能明确。

②

试验工况较为单一,测定的温度覆盖范围小,难以表征电机运行中的实际轴承温度。

③

增加的温度测试点一般远离轴承内部,轴承温度测试点不在轴承装配部件上,热传导需通过两个甚至两个以上部件进行测量,其数值较设定的温度传感器更为不准确,难以指导制定轴承温度保护值的工作。

5.然而,各车辆的牵引电机结构不同,轴承设置和运用工况不同,温度传感器设置安装的部位以及对轴承的抵近程度也不同。如图1所示,为一种轨道交通牵引电机检测轴承温度的传感器装配示意图,实际应用中温度传感器与轴承存在一定的距离,并不能准确测量轴承的实际温度,所以,轴承实际使用中的温度与传感器检测的温度值之间存在一定的偏差,没有相应的检测数据支撑,给设置轴承温度保护限值带来了一定的困难,也使得车辆牵引电机安全运行依然存在一定的隐患。

技术实现要素:

6.轨道交通车辆牵引电机的轴承温度检测,主要采用pt100(或者pt1000)铂热电阻温度传感器实施温度检测。pt100(或者pt1000)铂热电阻温度传感器的电阻值经应用软件转换为反映轴承温度的数值,当温度超出设定的保护值时,传输至司机(或列车牵引控制系统)并指导其进行保护运行措施,达到保证列车安全运行的目的。本发明目的是提出了一种

新的测定电机轴承温度的分布方式及模拟装置。

7.本发明是采用如下技术方案实现的:一种测定电机轴承温度分布的模拟装置,包括固定座,所述固定座上设有模拟下机座,所述模拟下机座上两端分别安装轴承室,位于两侧的轴承室之间安装模拟上机座,所述轴承室内通过模拟部件ⅰ和模拟部件ⅱ安装被测轴承,位于两侧的被测轴承之间安装转轴,所述转轴上安装模拟转子,所述转轴一端穿出一侧的轴承室后通过联轴器与驱动电机的输出轴连接;所述固定座上安装热空气送风设备,所述热空气送风设备出风口正对位于另一侧的轴承室;所述模拟上机座安装有模拟负载,所述模拟负载作用于模拟转子;所述模拟部件ⅰ和模拟部件ⅱ上安装有若干用于测量轴承周围不同位置温度分布的温度传感器。

8.进一步优选的,位于被测轴承的同一径向面内,以温度传感器的探头距离该轴承外圈的起点为0mm,在0~50mm的范围内(下同),每间隔5mm设置一个测定点,共计布置11个测定点,每个测定点均插装一根温度传感器。或者,位于被测轴承的不同径向面内,以温度传感器的探头距离该轴承外圈的起点为0mm,每间隔5mm设置一个测定点,共计布置11个测定点(即11个测定点分别位于不同的径向面内),每个测定点均插装一根温度传感器。或者,位于被测轴承的不同径向面内设置相同的测定点布置方式,即每一径向面内以温度传感器的探头距离该轴承外圈的起点为0mm,每间隔5mm设置一个测定点,共计布置11个测定点,每个测定点均插装一根温度传感器。位于同一径向面或者不同径向面内的11个测定点沿圆周均匀布置。

9.进一步优选的,被测轴承的轴承内圈位置设置1个测定点,即该测定点插装一根温度传感器。

10.进一步优选的,所述被测轴承沿其外圈轴向不同高度分别布置温度测定点,每个温度测定点均插装一根温度传感器。

11.另外,为了实现本发明目的,本发明还提供了一种根据所述模拟装置的测定电机轴承温度分布的方法,其中,驱动电机用于提供被测轴承转速,模拟负载用于调节转子负载,热空气送风设备用于模拟提供轴承实际工作环境温度,润滑注油系统用于模拟轴承润滑系统的状态。

12.对设定的温度传感器进行编号,以轴承外圈表面温度传感器数据为检测基准;通过调整轴承转速、转子负载、油脂加入量、热空气送风温度四个变量的参数组合,模拟不同的应用工况,实时检测各温度传感器的数值,记录并绘制曲线;当轴承外圈温度达到轴承设计的极限时,停止试验;并根据实际运行工况,设定试验时间;最后测定不同工况下的电机轴承实际温度状态以及轴承周边不同部位的温度,从而明确掌握轴承外圈附近不同位置温度的分布情况,准确判断温度传感器检测数据所反映的轴承实际温度,为车辆安全运行的保护逻辑提供准确判据。

13.与现有技术相比,本发明技术方案带来的有益效果如下:1、本发明提出了一种测定电机轴承温度分布的方法,可模拟电机的运用工况,测定不同工况下的电机轴承实际温度状态以及轴承周边不同部位的温度,从而可以明确掌握不同位置温度的分布情况。

14.2、本发明通过测定电机轴承温度分布情况,可根据测定的轴承温度数据,准确判断温度传感器检测数据所反映的轴承实际温度,为车辆安全运行的保护逻辑提供准确判

据。

15.3、本发明提出的调整轴承温度分方法,对于模拟轴承运用工况及维护方法对轴承温度的影响具有较强的指导意义,进一步的,通过模拟试验可以获取具有指导价值的检测数据,支撑理论研究。

16.本发明设计合理,通过设计测定电机轴承温度分布的模拟装置及方法,可实现较为精确的获取电机(尤其是轨道交通车辆牵引电机)轴承附近的温度分布,尤其是准确测定出不同工况下轴承附近温度的数据,根据分布情况,明确所设定的温度传感器检测的数值和轴承实际温度的偏差程度,从而制定较为准确的轴承温度保护数值和控制策略,为车辆安全运行提供实际数据支撑,具有很好的实际应用价值。

附图说明

17.图1表示现有的一种电机的轴承温度测定方式示意图。

18.图1中:101-实测温度传感器,102-安装部件ⅰ,103-安装部件ⅱ,104-实际轴承。

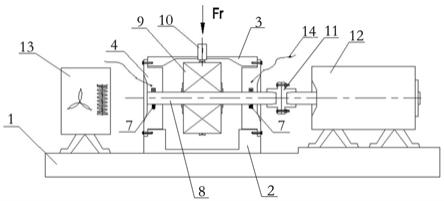

19.图2表示本发明所述的测定电机轴承温度分别的模拟装置示意图。

20.图2中:1-固定座,2-模拟下机座,3-模拟上机座,4-轴承室,5-模拟部件ⅰ,6-模拟部件ⅱ,7-被测轴承,8-转轴,9-模拟转子,10-模拟负载,11-联轴器,12-驱动电机,13-热空气送风设备,14-温度传感器。

21.图3表示轴承周围某一径向面的温度测定点分布示意图。

22.图3中:

ⅰ‑

轴承外圈测定点一,

ⅱ‑

轴承外圈测定点二,

ⅲ‑

轴承外圈测定点三,

ⅳ‑

轴承外圈测定点四,

ⅴ‑

轴承外圈测定点五,

ⅵ‑

轴承外圈测定点六,

ⅶ‑

轴承外圈测定点七,

ⅷ‑

轴承外圈测定点八,

ⅸ‑

轴承外圈测定点九,

ⅹ‑

轴承外圈测定点十,

ⅺ‑

轴承外圈测定点十一,

ⅰ‑

轴承内圈测定点。

23.图4表示被测轴承外在沿其轴向方向可以布置多个径向面的测定点,每个径向面内可设置多个测定点。

24.图4中:a、b、c、d、e均表示布置径向面所在的分布位置情况。

具体实施方式

25.下面结合附图对本发明的具体实施例进行详细说明。

26.一种测定电机轴承温度分布的模拟装置,包括轴承室、固定座、转子模型及模拟负载、润滑脂、温度传感器(pt100或者pt1000等铂热电阻)、热空气送风设备等。

27.如图2所示,固定座1上设有模拟下机座2,模拟下机座2上两端分别安装轴承室4,位于两侧的轴承室4之间安装模拟上机座3,即模拟上下机座的两端分别通过螺栓安装一个轴承室4。轴承室4内通过模拟部件ⅰ5和模拟部件ⅱ6安装被测轴承7(如图3所示)。根据实际的电机轴承结构,制作相应的轴承室、模拟机座,在轴承安装部位,如轴承室上需设置润滑注油系统,包括油脂密封迷宫、储油室、加油孔、油嘴,用于向轴承注入润滑脂,实现通过调整润滑脂的数量模拟轴承润滑状态,检测油脂量对调整轴承温度的影响程度。位于两侧的被测轴承7之间安装转轴8,转轴8上安装模拟转子9,转轴8一端穿出一侧的轴承室4后通过联轴器11与驱动电机12的输出轴连接;固定座1上安装热空气送风设备13,热空气送风设备13出风口正对位于另一侧的轴承室4。模拟上机座3安装有模拟负载10,模拟负载10作用于

模拟转子9。

28.模拟部件ⅰ5和模拟部件ⅱ6上安装有若干用于测量轴承7周围不同位置温度分布的温度传感器14,温度传感器14为pt100或者pt1000铂热电阻温度传感器。充分考虑不同材料之间的传感器设定,即温度探头位置分布于模拟部件ⅰ及模拟部件ⅱ上,则模拟部件ⅰ和模拟部件ⅱ的材料与实际应用材料相同。在轴承安装部件的径向和轴向分别设置温度测定孔,孔的设定位置应包含实际温度传感器的设定位置,同时,传感器深度应充分考虑不同深度位置,获取轴承周围的温度分布。位于被测轴承的同一径向面内,以温度传感器的探头距离该轴承外圈的起点为0mm,每间隔相同或者不同距离沿圆周设置若干个测定点,每个测定点均插装一根温度传感器。本实施例进行举例说明,在轴承外布置11个测定点,当然每个径向面并不一定是布置11个测定点,测定点的具体数量应与部件大小和实际需要有关。如图3所示,位于被测轴承7的同一径向面内,以温度传感器14的探头距离该轴承外圈的起点为0mm,每间隔5mm设置一个测定点,即安装温度传感器后,探头距离轴承外圈间距包含:0mm、5mm

……

50mm,共计布置11个测定点(图中ⅰ、

ⅱ……ⅺ

),每个测定点均插装一根温度传感器14,且位于同一径向面内的11个测定点沿圆周布置(可以根据结构测定特定的点,进行均匀布置或者非均匀布置)。另外,被测轴承7的轴承内圈位置设置1个测定点(图中

ⅰ

),即该测定点插装一根温度传感器14。

29.进一步的,位于被测轴承7的不同径向面内,以温度传感器14的探头距离该轴承外圈的起点为0mm,每间隔5mm设置一个测定点,在0~50mm范围内,共计布置11个测定点,即11个测定点位于不同的径向面,每个测定点均插装一根温度传感器14。

30.进一步的,位于被测轴承7的不同径向面内设置相同的测定点布置方式,即每一径向面内以温度传感器14的探头距离该轴承外圈的起点为0mm,每间隔5mm设置一个测定点,共计布置11个测定点(例如在轴承的两侧和中间的三个径向面内分别布置11个测定点),每个测定点均插装一根温度传感器14。

31.另外,被测轴承7沿其外圈轴向不同高度分别布置温度测定点,每个温度测定点均插装一根温度传感器14。

32.应用上述装置测定电机轴承温度分布的模拟方法,包括:驱动电机12用于提供被测轴承7转速,模拟负载10用于调节转子负载,热空气送风设备13用于模拟提供轴承实际工作环境温度;润滑注油系统用于模拟轴承润滑脂的状态,通过向轴承内注入润滑脂油,实现通过调整润滑脂的数量模拟轴承润滑状态,检测油脂量对调整轴承温度的影响程度。

33.对设定的温度传感器进行编号,以轴承外圈表面温度传感器数据为检测基准。通过调整轴承转速、转子负载、油脂加入量、热空气送风温度四个变量的参数组合,模拟不同的应用工况,实时检测各温度传感器的数值,记录并绘制曲线;当轴承外圈温度达到轴承设计的极限时,停止试验;并根据实际运行工况,设定试验时间;最后测定不同工况下的电机轴承实际温度状态以及轴承周边不同部位的温度,从而明确掌握轴承外不同位置温度的分布情况,准确判断温度传感器检测数据所反映的轴承实际温度,为车辆安全运行的保护逻辑提供准确判据。

34.具体测定时,需结合电机实际应用情况,设定不同的试验工况,电机载荷模拟通过施加在转子模型上的模拟负载施加;轴承温度的调节,通过调整轴承转速、油脂加入量,以及对特定部位模拟电机内部热辐射的热空气送风设备,可实现对轴承温度的调节。

35.本发明所述的测定轴承温度分布的模拟装置和温度测定的设置方法,模拟不同工况的轴承温度、负载调节的实施方法,可实现较为精确的获取电机(尤其是轨道交通车辆牵引电机)轴承附近的温度分布数据。

36.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照本发明实施例进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明的技术方案的精神和范围,其均应涵盖本发明的权利要求保护范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1