一种侧壁注浆多指标检测装置及检测方法

1.本发明涉及室内多指标衡量钙质砂侧壁注浆的整体效果,更具体地说,特别是一种侧壁注浆多指标检测装置及检测方法。

背景技术:

2.钙质砂是一种由碳酸钙和其他难溶性碳酸盐类物质构成的特殊岩土介质,一定程度上钙质砂保留了生物骨架中的细小空隙,因此造成钙质砂形状不规则,内部孔隙较多,颗粒易破碎,粒间易胶结等特点,与传统地基不同,钙质砂具有疏松、孔隙较大以及容易破碎等性质,传统泥浆护壁无法很好适用钙质砂地基,针对该问题的出现,采取注浆的方式从桩孔侧壁压入浆液,加固桩孔侧壁,限制膨胀桩的持续膨胀,提高桩体承载力,现有阶段测量体系里面多集中于桩体综合承载力这一方面,并不会对桩孔侧壁本身注浆的整体效果进行衡量和判断,因此,发明一种能够在室内模拟开展桩侧注浆,获得浆液固化钙质砂质层后的力学性质的研究就十分重要了。

技术实现要素:

3.本发明要接近的技术问题是提供一种侧壁注浆多指标检测装置及检测方法,可通过模拟不同工况(粒径、颗粒机配、颗粒形状、原状土)下的注浆,采用多种检测方式测得浆液的不同性质得到一系列多指标数据。

4.为了解决上述问题,本发明的技术方案为:一种侧壁注浆多指标检测装置,包括透明筒体,透明筒体两端分别可拆卸式连接有上盖板和下盖板,在筒体内设有孔板,在上盖板上连通注浆管,在下盖板上开设有多个漏气口,注浆管与储浆罐底部连通,储浆罐顶部通过进气管与空压机连通,在进气管上安装有第一可调减压阀、第一压力表和第一截止阀。

5.一种侧壁注浆多指标检测装置的方法,s1:根据模拟不同工况向筒体中填入钙质砂,挤密压实,而后将筒体倾倒90

°

平放于地面;s2:将配置好的浆液倒入到储浆罐内后,将储浆罐与注浆管和空压机接通,开启空压机后,浆液在空气压力作用下被送入到筒体内,在浆料充满孔板与上盖板之间空隙时,开始记录时间及浆液实时渗透距离,计算测得浆液在不同条件下的渗透速率,改变不同注浆量、注浆压力、钙质砂粒径,以模拟各种不同环境下的工况。

6.s3:待浆液凝结一段时间,启动抽气泵,抽取筒体表面浆液,根据抽吸力-时间关系,测得浆液在不同配比、注浆量、注浆压力、钙质砂粒径下的抗抽吸强度;s4:待浆液凝固后进行ct扫描,测得浆液在钙质砂中的整体渗透深度和每个切断面的渗透范围,以及浆液渗透过后的钙质砂内部各区域密实度,总结浆液的渗透规律及渗透路径;s5:ct扫描试验结束,拆除上盖板和孔板,将筒体顶面朝上,通过固定高度重锤自

由锤击凝固浆液表面,根据能量守恒,进行重锤试验,直到浆液开裂破坏,记录所配浆液的表面破裂的落锤总击数,得到浆液在钙质砂中凝结后形成的强度与击数的对应关系。

7.s6:拆除下盖板,将筒体底面朝上,凝固浆液在底部,上部施加不同荷载模拟在钙质砂中来自不同深度桩孔侧壁产生的土压力或水压力,进行加载试验,测得其抗侧力的强度,根据q-s曲线,得到不同深度处浆液抗侧力强度。

8.本发明的有益效果为:通过室内模拟注浆这一过程,配合ct扫描、加载试验、抗抽吸试验、重锤试验等多种检测方式获得侧壁浆液的不同性质,获得浆液在不同粒径、颗粒级配、注浆压力、注浆量、颗粒形状条件下的渗透速率、渗透深度和浆液注入侧壁后的表面强度、抗侧力强度、抗抽吸强度,阐明浆液护壁效果;获得浆液在不同注浆量、注浆压力、钙质砂粒径、颗粒级配、颗粒形状条件下的扩散渗透规律,阐明浆液加固影响范围,形成一整套浆液侧壁不同检测方法规格体系,对后期实际施工桩孔侧壁注浆产生的效果检测提供一定的理论基础,保障性更强。

附图说明

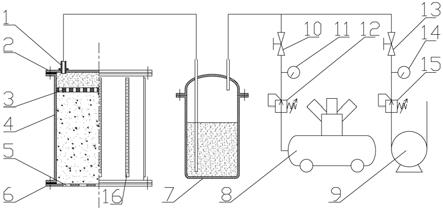

9.下面结合附图对本发明做进一步的说明:图1为本发明的结构示意图;图2为本发明关于内部钙质砂ct扫描及分析方法图;图3为本发明关于侧壁浆液加载q-s曲线图;图中:注浆管1、上盖板2、孔板3、筒体4、漏气口5、下盖板6、储浆罐7、空压机8、抽气泵9、第一截止阀10、第一压力表11、第一可调减压阀12、第二截止阀13、第二压力表14、第二可调减压阀15、标尺16。

具体实施方式

10.下面结合附图对本发明的实施方式进行进一步的说明,本装置可以模拟在钙质砂中不同的工况下并采用不同的检测方法测试桩孔侧壁浆液的性质,最终形成一套完整的针对桩孔侧壁浆液的多指标检测方法:如图1所示,一种侧壁注浆多指标检测装置,包括透明筒体4,透明筒体4两端通过法兰分别可拆卸式连接有上盖板2和下盖板6,在筒体4内设有孔板,在上盖板2上连通注浆管1,在下盖板6上开设有多个漏气口5,注浆管1与储浆罐7底部连通,储浆罐7顶部通过进气管与空压机8连通,在进气管上安装有第一可调减压阀12、第一压力表11和第一截止阀10。孔板一方面是用于防止筒体4在倾倒平放时钙质砂发生坍塌,另一方面更好的模拟实际桩孔侧壁压浆。

11.储浆罐7顶部通过抽气管与抽气泵9连通,在抽气管上安装有第二可调减压阀15、第二压力表14和第二截止阀13。

12.在筒体4外粘贴有6条标尺16,各条标尺16是绕着筒体4轴线均匀分布。标尺16方便后期记录时间,测得浆液在钙质砂中不同注浆压力、注浆量、粒径下的渗透速率。

13.上盖板2和下盖板6与筒体4之间设有密封圈用于密封,防止漏气。

14.一种侧壁注浆多指标检测装置操作方法,其特征在于包括以下步骤:s1:打开上盖板2,根据模拟不同工况向其中填入钙质砂,挤密压实,封闭上盖板2,

将筒体4倾倒90

°

平放于地面;s2:将配置好的浆液倒入到储浆罐7内后,将储浆罐7与注浆管1和空压机8接通,开启空压机8后,浆液在空气压力作用下被送入到筒体4内,在浆料充满孔板与上盖板2之间空隙时,开始记录时间及浆液实时渗透距离,计算测得浆液在不同压力强度下的渗透速率,改变不同注浆量、注浆压力、钙质砂粒径,以模拟各种不同环境下的工况;其中浆液的重量配比为:水泥100~150:水110~160:膨胀剂5~10:速凝剂1~2。水泥为cgm800目水泥;压力强度可以通过第一可调减压阀调节,其测试结果如见表1所示。

15.表1s3:待浆液凝结一段时间,关闭第一截止阀10,启动抽气泵9和打开第二截止阀13,抽取筒体4表面浆液,根据抽吸力-时间关系,测得浆液在不同配比、注浆量、注浆压力、钙质砂粒径下的抗抽吸强度,详见表2所示,分析可得,随着不同水灰比水泥浆液压入钙质砂中,粒径越小,侧壁浆液抗抽吸力越大,所需时间越长,因为浆液进入钙质砂后,粒径越小,钙质砂之间粘聚力越高,其中吸力的大小可以通过第二可调减压阀15进行调整。

16.表2s4:待浆液凝固后进行ct扫描,测得浆液在钙质砂中的整体渗透深度和每个切断面的渗透范围,以及浆液渗透过后的钙质砂内部各区域密实度,总结浆液的渗透规律及渗透路径,如图2所示;s5:ct扫描试验结束,拆除上盖板2和孔板,将筒体4顶面朝上,通过固定高度重锤自由锤击凝固浆液表面,根据能量守恒,进行重锤试验,直到浆液开裂破坏,记录所配浆液的表面破裂的落锤总击数,得到浆液在钙质砂中凝结后形成的强度与击数的对应关系。例如,同一粒径2.36及1min时间下,分别采用0.1mpa、0.2mpa、0.3mpa压力进行压浆,待浆液侧壁凝固,重锤锤击浆液侧壁,0.1mpa下锤击总数为10次,0.2mpa下锤击总数为12次,0.3mpa下锤击总数为15次,说明压力越大,浆液填充钙质砂越密实,浆液侧壁强度越高。

17.s6:拆除下盖板6,将筒体4底面朝上,凝固浆液在底部,上部施加不同荷载模拟在钙质砂中来自不同深度桩孔侧壁产生的土压力或水压力,进行加载试验,直至底部侧壁浆液发生破裂,停止加载,测得其抗侧力的强度,根据q-s曲线,得到不同深度处浆液抗侧力强度,测试结果如表3所示。

18.表3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1