一种面向多轴加工AC转台调姿测试标准块

一种面向多轴加工ac转台调姿测试标准块

技术领域

1.本实用新型适用于机床调姿领域,具体涉及一种面向多轴加工ac转台调姿测试标准块。

背景技术:

2.现代机械加工的精度要求越来越高,对于多轴机床来说,由于受到外界环境温度变化以及机床本身精度变化(如碰撞和更换主要部件等)的影响,造成数控系统中保存的模型与实际硬件结构发生偏差,在定位旋转轴时,这些差异就会造成工件的加工精度不高,因此,在实际加工时,必须要对多轴机床的精度进行校准,以提高工件的加工精度。基于ac转台进行工件位置和姿态的变换是多轴加工的核心技术之一,使得标准ac转台的a轴与机床的x轴平行,零位的c轴与z轴平行,以及准确测定旋转中心是机床操作的难点。传统的测量方法有球杆仪、激光仪、测平仪等,无论哪种方法,测定a、c轴和旋转中心的偏差都比较繁琐,通常需要专业技术人员进行操作。

技术实现要素:

3.本实用新型公布了一种对ac转台进行调姿的标准块,能够方便快捷、准确地使标准ac转台的a轴与机床的x轴平行,零位的c轴与z轴平行,并测定旋转中心。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种面向多轴加工ac转台调姿测试标准块,包括长方体块;所述长方体块上部的角设置1~4个倒角;所述倒角上设有用于安装定位针的钻孔;所述长方体块上部中心位置周向设置若干个用于与转台上表面连接的沉头通孔。当使用单个定位针时,针头在所处的空间位置有一组坐标值,将其旋转180

°

后,会得到与之对应的坐标值,此时可以计算出一个旋转中心o;当使用多个定位针时,针头所处的空间位置有多组坐标值,旋转180

°

以后,可以得到与之相应的多组坐标值,此时可以计算出多个旋转中心,取这些旋转中心的平均值,可以减少旋转中心o的误差。

6.进一步的,所述倒角与水平面的夹角为45度左右。

7.进一步的,所述长方体块的各个面的平行度、垂直度、平面度和表面粗糙度的精度为正负0.02mm。

8.进一步的,所述长方体块为长方体金属块,其表面设有防锈层。

9.基于上述的标准块的调姿方法,包括如下步骤:

10.(1)将标准块固定安装在ac转台上,将测平仪固定安装在z轴上;

11.(2)操作机床,使得测平仪针头在标准块表面沿x轴方向左右移动,观察标准块左右是否水平,如果不水平,对ac转台进行俯仰调姿,让标准块变得水平;

12.(3)操作机床,使得测平仪针头在标准块表面沿y轴方向前后移动,观察标准块前后是否水平,如果不水平,操作机床,使得转台绕a轴转动,从而将标准调整到前后水平;

13.(4)用测平仪针头滑过标准块与x轴平行的第一a轴校准面,考察侧面是否前后平

齐,如果不平齐,操作机床,对ac转台进行绕c轴的转动,使得该侧面前后水平;

14.(5)操作机床,让ac转台绕a轴旋转90度;用测平仪针头滑过标准块与x轴平行的第二a轴校准面,考察第二a轴校准面是否水平,如果不水平,说明a轴与x轴在水平面上存在交角,于是将ac转台归零后对ac转台进行旋转调姿,再旋转90度,再测量这个侧面的水平度,反复进行,直到这个侧面水平。

15.(6)将ac转台绕a轴旋转90度后返回0位,再绕c轴旋转90度,考察标准块向上的侧面是否水平,如果不水平,说明c轴与z轴就存在偏差,于是进一步考察其交角,该侧面与水平面的偏差就是当前c轴与z轴的偏差。如果c轴和z轴的偏差不在允许范围内,重复前述步骤,经过若干次重复后偏差仍然不在允许范围内,可认为这个偏差或者是转台质量的问题,或者是模组质量问题,或者是模组安装问题。

16.(7)在c轴与z轴偏差在容差范围内的情况下,进一步测量旋转中心;将定位针安装至标准块的钻孔,ac转台位置归零,通过机床的测量棒或者打印机的喷嘴测量该定位针的位置p,然后操作机床,让转台绕c轴旋转180度,p点到达其绕旋转中心o的对称点q,于是旋转中心为

17.o=(p+q)/2

18.(8)将ac转台位置归零,然后让ac转台绕a轴旋转90度,根据机床运动学原理以及o点的位置计算p点应该到达的新位置;然后测量p点实际到达的位置,比较实际位置和新位置的偏差d,如果d在给定的容差范围内,说明转台中心o的测量准确;如果不在容差范围内,说明转台中心的位置没有测量准确,或者转台出场时a轴与c轴没有交点,也就是该ac转台不存在旋转中心;通过重复(7)、(8)多次排除测量误差。

19.有益效果:本实用新型克服了传统的测量方法得到的测试结果精度不高,操作复杂,操作人员在调平机床的过程中,不仅耗费的精力大,而且花费的时间长等问题,利用标准块能够方便快捷、准确地进行多轴加工ac转台调姿,精确地使ac转台的a轴与机床的x轴平行,零位的c轴与z轴平行,并测定旋转中心。

附图说明

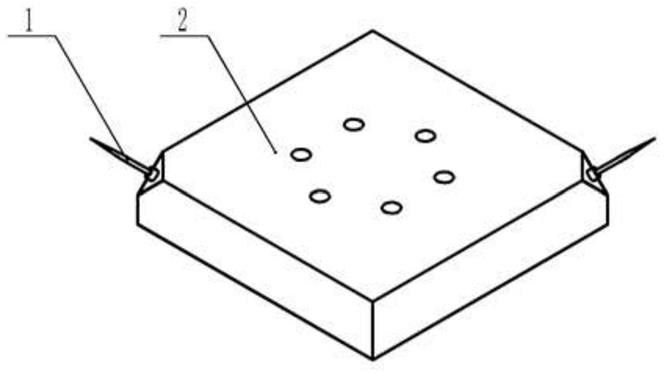

20.图1为ac转台调姿测试标准块装配图;

21.图2为长方体块的结构示意图;

22.图3为长方体块的内部示意图;

23.图4为定位针示意图;

24.图中标号:1、定位针;2、标准块;3、钻孔;4、沉头通孔;5、第二a轴校准面;6、定位针定位面;7、第一a轴校准面;8、水平校准面。

具体实施方式

25.下面结合附图和实施例对本实用新型作进一步的解释说明。

26.本实用新型提供的标准块的制作步骤为:首先取一个长宽高满足需求的长方体金属块(通常是铁块),对其上部的角进行倒角,可以是1~4个,如图1和2所示,本实施例取位于对角线上的两个角进行倒角。倒角(即定位针定位面6)平面与水平面的夹角在45度左右,倒角面积以可以钻孔,安装定位针为宜。角度和倒角面积均没有精度要求,由技术工人根据

经验加工尽可能满足功能需求即可。

27.在标准块2中间,钻有用于标准块2和转台上表面连接的沉头通孔4,如图1和2所示,在进行倒角和钻孔加工后,再对标准块2表面进行精加工,标准块2的六个面可以分为三组相互平行的面,侧面应该与上下底面垂直,平行度、垂直度和表面粗糙度的要求有标准快设计者根据机床加工精度确定。以五轴fdm三维打印机为例,平行度、垂直度和表面粗糙度的要求设置为正负0.02mm。

28.在铣床上对该标准块2完成加工后,可以对表面进行防锈处理,但是要确保表面经过防锈处理的后平行度、垂直度和表面粗糙度依然满足精度要求。

29.采用该标准块对如图所示的ac转台进行校准时,操作步骤如下:

30.(1)将标准块固定安装在转台上,将测平打表仪固定安装在z轴上。

31.(2)操作机床,使得测平仪针头在标准块表面沿x轴方向左右移动,观察标准块左右是否水平,如果不水平,对ac转台进行俯仰调姿,让标准块变得水平。

32.(3)操作机床,使得测平仪针头在标准块表面沿y轴方向前后移动,观察标准块前后是否水平,如果不水平,操作机床,使得转台绕a轴转动,从而将标准调整到前后水平。

33.(4)用测平仪针头滑过标准块与x轴平行的第一a轴校准面7,考察侧面是否前后平齐,如果不平齐,操作机床,对转台进行绕c轴的转动,使得该侧面前后水平。

34.(5)操作机床,让转台绕a轴旋转90度。用测平仪针头滑过标准块与x轴平行的第二a轴校准面5,考察第二a轴校准面5是否水平,如果不水平,说明a轴与x轴在水平面上存在交角,于是将转台归零后对转台进行旋转调姿,再旋转90度,再测量这个侧面的水平度,反复进行,直到这个侧面水平。

35.(6)将转台绕a轴旋转90度后返回0位,再绕c轴旋转90度,考察标准块向上的侧面是否水平,如果不水平,说明c轴与z轴就存在偏差,于是进一步考察其交角,该侧面与水平面的偏差就是当前c轴与z轴的偏差。这个偏差或者是转台质量的问题,或者是模组质量问题,或者是模组安装问题。

36.(7)在c轴与z轴偏差在容差范围内的情况下,进一步测量旋转中心。将定位针安装至标准块,转台位置归零,如图所示3,通过机床的测量棒或者打印机的喷嘴测量该定位针的位置p,然后操作机床,让转台绕c轴旋转180度,p点到达其绕旋转中心o的对称点q,于是旋转中心为

37.o=(p+q)/2

38.(8)将转台位置归零,然后让转台绕a轴旋转90度,根据机床运动学原理以及o点的位置计算p点应该到达的新位置。然后测量p点实际到达的位置,比较实际位置和新位置的偏差d,如果d在给定的容差范围内,说明转台中心o的测量准确。如果不在容差范围内,说明或者转台中心的位置没有测量准确,或者转台出场时a轴与c轴就没有交点,也就是该转台不存在旋转中心。通过重复(7)、(8)多次排除测量误差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1