一种主动进气格栅密封性能测试系统的制作方法

1.本实用新型涉及车辆主动进气格栅密封性能测试领域,更具体地涉及一种主动进气格栅密封性能测试系统。

背景技术:

2.目前,为了提升车辆稳定性与燃油经济性,越来越多的汽车采用了主动进气格栅的设计,主动进气格栅就是可以控制开合角度的百叶窗,它可以通过控制器来自动控制开合角度,将汽车的进气效率与散热效率进行最大化,从而能降低油耗。对于主动进气格栅设计的时候,需要满足叶片关闭时,可以阻挡进气口的进气;叶片开启时,可以从进气口获得足够的进气量。叶片关闭时叶片壳体和格栅系统的气流泄漏量,不得高于叶片开启时气流泄漏量的相应比例,这个比例需要通过实验来获取叶片开启和叶片关闭时的气流泄漏量后计算而得。这个测试数据对于主动进气格栅的设计和功能实现起到非常关键的作用,是各主机厂重点关注的参数。

3.现有技术中,对于主动进气格栅的密封性能的测试主要包括两种,一种是依托整车风洞实验,来间接考察主动进气格栅对风阻系数的影响;另外一种是通过cfd仿真模拟来计算。这两种方式是通过间接方式或模拟得到主动进气格栅的泄漏量,而不能测量出实际泄漏量,因此将不可避免的产生较大的误差。

技术实现要素:

4.本实用新型的目的在于提供一种主动进气格栅密封性能测试系统,直接对主动进气格栅的泄漏量进行测量,结果更准确。

5.本实用新型提供一种主动进气格栅密封性能测试系统,包括:相互连通的风机和风道,所述风道包括沿轴向依次相互连通的管段、直径渐增的喇叭口段和直径扩大段,所述风机与所述管段相连通,待测的主动进气格栅与所述直径扩大段相连通;其中,

6.所述风道的管段内和直径扩大段内分别设置有压力计量装置。

7.进一步地,所述风机包括分别与所述管段相连通的第一风机和第二风机。

8.进一步地,所述第一风机的流量为0

‑

9000m3/h,所述第二风机的流量为0

‑

16000m3/h。

9.进一步地,所述直径扩大段包括相互连通的气流整流段和气流稳定段,所述气流整流段内设有紊流网和蜂窝器。

10.进一步地,所述气流整流段和气流稳定段通过螺钉相连。

11.进一步地,所述直径扩大段外侧设有加强结构。

12.进一步地,所述加强结构为加强筋、快夹或气动压紧装置。

13.进一步地,所述直径扩大段采用钢材或高强度塑料制成。

14.进一步地,所述管段内的压力计量装置为压差传感器,所述直径扩大段内的压力计量装置为总压探针。

15.进一步地,还包括控制装置,其分别与所述风机和所述压力计量装置电联接。

16.本实用新型的主动进气格栅密封性能测试系统,以待测的主动格栅两端的压差作为目标参数,通过调节第一风机和第二风机的频率使目标参数始终等于预设值,从而测出待测的主动格栅的实际泄漏率;通过双风机组合的搭配,可以满足更大流量范围的测试需求。

附图说明

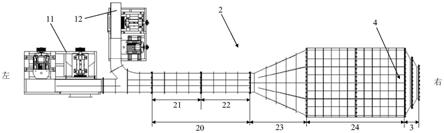

17.图1为本实用新型实施例提供的主动进气格栅密封性能测试系统的结构示意图;

18.图2为本实用新型实施例提供的主动进气格栅密封性能测试系统的直径扩大段和待测的主动格栅的结构示意图。

具体实施方式

19.下面结合附图,给出本实用新型的较佳实施例,并予以详细描述。

20.应当注意的是,本实用新型中的“左”、“右”是以附图中的方向为基准,仅是为了便于描述,而不是对本实用新型的限制。

21.如图1所示,本实用新型实施例提供一种主动进气格栅密封性能测试系统,包括风机和风道2,风机与风道2的左端相连通,待测的主动格栅3则与风道2的右端连通,风机作为该测试系统的动力源,可向风道2提供气流,气流通过风道2进入待测的主动格栅3,以完成测试。

22.风机可设置为双风机组合,其包括第一风机11和第二风机12,第一风机11和第二风机12分别与风道2的左端相连通,例如,第一风机11的流量可为0~9000m3/h,第二风机12的流量可为0~16000m3/h。风道2所需的气流流量可根据待测的主动格栅3的尺寸与目标车速来进行选择,当所需流量较小时(流量范围为0~9000m3/h),可使用第一风机11作为动力源提供流量;当所需流量中等时(流量范围为9000~16000m3/h),可使用第二风机12作为动力源提供流量;当所需流量较大时(流量范围为16000~25000m3/h),第一风机11和第二风机12同时工作。通过第一风机11和第二风机12的双风机组合,可以满足更大流量范围的测试需求。

23.应当注意的是,风机也可设置为一台、三台或更多台,只要能够满足测试的流量需求即可,本实用新型对此不做限定。

24.风道2包括从左至右依次沿轴向相互连通的管段20、直径渐增的喇叭口段23和直径扩大段24,其中,管段20的左端与风机相连通,直径扩大段24的右端则与待测的主动进气格栅3相连通。

25.管段20包括从左至右相互连通的汇合段21和流量测量段22,其中,汇合段21接收第一风机11和第二风机12所产生的气流,气流在汇合段21混合均匀后进入流量测量段22。流量测量段22用于测量待测的主动格栅3的泄漏量,其内设置有压力计量装置(图中未示出),例如压差传感器,用于测量出流量测量段22内气流的总压与静压之差,根据伯努利方程可计算得到气流的速度,再用速度与流量测量段22的横截面积进行积分即可得到单位时间的流量,该流量即为主动进气格栅的泄漏量。具体计算方法如下:

26.q=∫υds;

27.其中,p1为总压,p2为静压,ρ为空气密度,υ为流量测量段22内的气流速度,q为流量测量段22内单位时间的流量,s为流量测量段22的横截面积。

28.为保证最终进入待测的主动格栅3的气流均匀,需要在待测的主动格栅前安置一个直径扩大段24,而直径扩大段24的横截面积远大于管段20的横截面积,因此直径渐增的喇叭口段的作用为气流分配,用于将气流从管段20的小截面大致均匀地分配到直径扩大段24的大截面上去,以使直径扩大段24内的气流稳定。直径渐增的喇叭口段23的截面积从左至右逐渐增大,且其左端截面积与流量测量段22的截面积相同,右端截面积则与直径扩大段24的截面积相同。

29.直径扩大段24用于使气流稳定,其内也设置有压力计量装置,例如为总压探针4,总压探针4位于直径扩大段24靠近待测的主动格栅4的一端,用于测量气流的总压。直径扩大段24的强度需要满足该测试系统的最大风压的设计要求,例如,本实用新型设计的最大风压要求为4000pa,考虑相应的安全系数(例如为3),设计出相应的直径扩大段24的承受压强为12000pa,通过cae仿真计算,选用相应厚度的钢板作为直径扩大段24的材料,以满足强度要求。同时,可在直径扩大段24外设置加强结构,保证其刚度。

30.具体地,直径扩大段24的材料也可以采用高强度塑料,加强结构可采用加强筋、快夹或气动压紧装置等,本实用新型对此不做限定。

31.如图2所示,直径扩大段24可采用两段式的分体结构,通过螺钉紧固方式连接,便于运输和安装调试。具体地,直径扩大段24包括从左至右相互连通的气流整流段241和气流稳定段242,气流整流段241内采用紊流网和蜂窝器(图中均未示出)来对从直径渐增的喇叭口段23输送过来的气流进行整流,然后再在气流稳定段242中使气流稳定下来。总压探针4位于气流稳定段242内,以准确测量气流的总压。

32.气流整流段241和气流稳定段242均采用加强筋243作为加强结构,以增加刚度。

33.优选地,本实用新型的主动进气格栅密封性能测试系统还包括控制装置(图中未示出),其分别与第一风机11、第二风机12、压差传感器和总压探针4电联接,用于控制测试系统的整个流程。

34.具体地,本实用新型的测试系统的具体流程如下:

35.以待测的主动格栅3左端和右端的压差(即风道2内的总压与大气压之差)作为目标参数,在测试过程中,始终保持目标参数不变,其值等于预设值,控制手段为通过控制装置调节第一风机11和第二风机12的驱动频率。测试时,根据待测的主动格栅3所要求的速度(即汽车的运行速度),由伯努利方程计算得到待测的主动格栅3左右两端的压差的预设值,即预设值等于1/2*空气密度*速度*速度,总压探针4实时测量风道2内的总压,并将测量值发送至控制装置,控制装置根据实时采集的空气得到实时大气压,总压的测量值与实时大气压之差即为测量压差,该测量压差即为目标参数,控制装置将测量压差与预设值进行比较,如果不同,则计算其差值,并根据该差值调整第一风机11和第二风机12的频率,以使测量压差等于预设值,具体调整方法为本领域公知常识,本实用新型不再赘述。当测量压差一直等于预设值时,根据前面所述的方法计算得到流量测量段22的流量,即为泄漏量。在待测的主动格栅3的叶片开启和关闭时各进行一次测试,分别得到叶片开启时的泄漏量和叶片

关闭时的泄漏量,两者的比值即为泄漏率。

36.本实用新型实施例提供的主动进气格栅密封性能测试系统,以待测的主动格栅3两端的压差作为目标参数,通过调节第一风机11和第二风机12的频率使目标参数始终等于预设值,从而测出待测的主动格栅3的实际泄漏率;通过双风机组合的搭配,可以满足更大流量范围的测试需求。

37.以上所述的,仅为本实用新型的较佳实施例,并非用以限定本实用新型的范围,本实用新型的上述实施例还可以做出各种变化。即凡是依据本实用新型申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本实用新型专利的权利要求保护范围。本实用新型未详尽描述的均为常规技术内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1