一种直线电机用反电动势常数测量装置的制作方法

1.本实用新型涉及电机参数检测技术领域,尤其涉及一种直线电机用反电动势常数测量装置。

背景技术:

2.直线电机是电机的一种,其能直接将电能转化为线性动能,具有高效、定位精准、响应灵敏等特性,而广泛应用于各行业。而直线电机的一个重要参数即反电动势常数(电机常数)是需要被经常测量的。

3.现有技术中,直线电机的反电动势常数测量一般采用具有积分功能的示波器测量,即测量过程中手动推动直线电机保持匀速运动,此过程中示波器捕捉直线电机匀速运动时的波形,再手动计算反电动式常数,而手动推动直线电机并不能保证匀速运动,而影响测试结果,且当需多次测量时,采集波形的起始时刻以及采集的时间段并不能每次都能保证统一,而使测试结果不能满足需求。

技术实现要素:

4.为了解决上述问题,本实用新型提供了一种直线电机用反电动势常数测量装置,能够自动计算得出测量结果,测量结果精确,且结构简单,操作方便。

5.本实用新型采用的技术方案是:一种直线电机用反电动势常数测量装置,包括装置台架,以及安装于所述装置台架上的单片机控制系统;还包括设于所述装置台架上的与所述单片机控制系统控制连接的计算机,以及安装于所述装置台架上的定位测量部,所述单片机控制系统电信号连接有ad转换器,所述定位测量部包括安装于所述装置台架上的工作台板,以及安装于所述工作台板上的两个间隔设置的第一导柱,还包括安装于两个所述第一导柱间的定位部,以及安装于所述定位部上的测量部,直线电机经由下定位板安装于所述工作台板上,所述定位部包括固定于两个所述第一导柱间的顶板,以及平行于所述第一导柱而固定于所述顶板上的两个间隔设置的定位气缸,还包括连接于两个定位气缸的活塞上的、穿设于两个所述第一导柱间的滑动板,以及间隔设置于其一所述第一导柱上的上限传感器和下限传感器,于各所述定位气缸的活塞杆末端安装有第一定位调节螺母,所述上限传感器和所述下限传感器之间的间距等于所述第一定位调节螺母限定的所述定位气缸的行程,所述测量部包括安装于所述滑动板上的测量气缸,以及穿设于所述滑动板上的两个第二导柱,还包括经由定位柱安装于所述滑动板上的位置传感器,两个第二导柱间安装有与所述测量气缸的活塞连接的上定位板,于所述测量气缸的活塞杆上安装有第二定位调节螺母。

6.作为对上述技术方案的进一步限定,于所述第二定位调节螺母末端的所述测量气缸的活塞杆上安装有传感器挡板,所述传感器挡板上间隔开设有两个槽体,所述位置传感器为光电传感器、光栅尺或电磁传感器,所述两个槽体间的间距等于所述第二定位调节螺母限定的所述测量气缸的行程。

7.作为对上述技术方案的进一步限定,所述计算机包括显示器与主机,所述主机与所述单片机控制系统间经由rs232串行、rs485、422、以太网或can通信接口连接。

8.作为对上述技术方案的进一步限定,两个所述第二导柱与所述上定位板间连接有定位固定板。

9.本实用新型的一种直线电机用反电动势常数测量装置,通过单片机控制系统、计算机及定位测量部的设置,定位测量部的定位部能够确定采集数据的起始时刻,测量部能够推动直线电机的动子匀速移动,过程中单片机控制系统采集数据并传递至计算机计算得出反电动势常数,操作简单,测量准确,而具有较好的使用效果。

附图说明

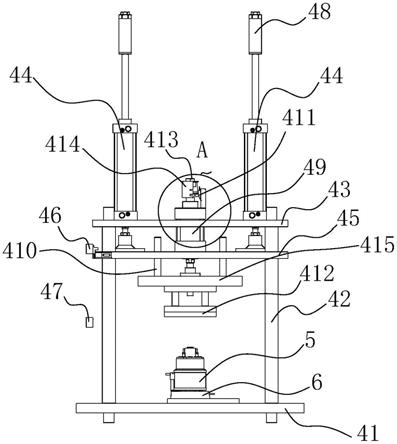

10.图1为本实用新型一种直线电机用反电动势常数测量装置的主视图;

11.图2为本实用新型一种直线电机用反电动势常数测量装置的侧视图;

12.图3为本实用新型定位测量部的结构示意图;

13.图4为图3的a处局部放大图;

14.图5为直线电机的结构示意图。

15.图中:

[0016]1‑

装置台架,2

‑

单片机控制系统,3

‑

计算机,4

‑

定位测量部,41

‑

工作台板,42

‑

第一导柱,43

‑

顶板,44

‑

定位气缸,45

‑

滑动板,46

‑

上限传感器,47

‑

下限传感器,48

‑

第一定位调节螺母,49

‑

测量气缸,410

‑

第二导柱,411

‑

位置传感器,412

‑

上定位板,413

‑

第二定位调节螺母,414

‑

传感器挡板,415

‑

定位固定板,5

‑

直线电机,6

‑

下定位板,71

‑

动子,72

‑

定子,73

‑

弹簧。

具体实施方式

[0017]

下面结合附图及具体实施例对本实用新型作进一步的详细说明。

[0018]

实施例

[0019]

本实施例中,由图1至图5中所示,一种直线电机用反电动势常数测量装置,其包括装置台架1,以及安装于装置台架1上的单片机控制系统2,还包括设于装置台架1上的与单片机控制系统2控制连接的计算机3,以及安装于装置台架1上的定位测量部4,单片机控制系统2电信号连接有ad转换器,且单片机控制系统2电信号连接有信号输入接口、继电器输出接口、通信接口等,其中信号输入接口连接直线电机用反电动势常数测量装置的按钮用于获得启动、停止等控制信号,信号输入接口还连接下述位置传感器411采集直线电机5动作的起止位置时刻,信号输入接口还连接下述上限传感器46和下限传感器47用于分别获得定位气缸44是否到达起始位置和终止位置,继电器输出接口连接电磁阀,控制定位气缸44夹紧直线电机5以及控制测量气缸49移动直线电机5,通信接口使用rs232串行通信接口与计算机3连接,进行指令和数据传输,具体的,计算机3为一体式计算机,计算机3包括显示器与主机,主机与单片机控制系统2间经由rs232串行通信接口连接,当然,通信接口并不限于rs232串行通信接口,还可以为rs485、422、以太网或can通信接口。

[0020]

本实施例中,定位测量部4包括安装于装置台架1上的工作台板41,以及安装于工作台板41上的两个间隔设置的第一导柱42,还包括安装于两个第一导柱42间的定位部,以

及安装于定位部上的测量部,直线电机5经由下定位板6安装于工作台板41上,具体的,定位部包括固定于两个第一导柱42间的顶板43,以及平行于第一导柱42而固定于顶板43上的两个间隔设置的定位气缸44,还包括连接于两个定位气缸44的活塞上的、穿设于两个第一导柱42间的滑动板45,以及间隔设置于其一第一导柱42上的上限传感器46和下限传感器47,于各定位气缸44的活塞杆末端安装有第一定位调节螺母48,上限传感器46和下限传感器47之间的间距等于第一定位调节螺母48限定的定位气缸44的行程,本实施例中,上限传感器46和下限传感器47均为接近开关,上限传感器46感应定位气缸44的起始位置,下限传感器47感应定位气缸44的行程终点位置,并均传递至单片机控制系统2。

[0021]

本实施例中,测量部包括安装于滑动板45上的测量气缸49,以及穿设于滑动板45上的两个第二导柱410,还包括经由定位柱安装于滑动板45上的位置传感器411,两个第二导柱410间安装有与测量气缸49的活塞连接的上定位板412,于测量气缸49的活塞杆上安装有第二定位调节螺母413,具体的,两个第二导柱410与上定位板412间连接有定位固定板415,本实施例中,于第二定位调节螺母413末端的测量气缸49的活塞杆上安装有传感器挡板414,传感器挡板414上间隔开设有两个槽体,位置传感器411为光电传感器,两个槽体间的间距等于第二定位调节螺母413限定的测量气缸49的行程,本实施例中,测量气缸49还可以更换为液压油缸、丝杠、齿轮齿条等直线运动部件,且位置传感器411并不限于光电传感器,还可以为光栅尺或电磁传感器。

[0022]

被测量的直线电机5包括定子72、动子71和弹簧73,测量时,按下按钮,启动定位气缸44,定位气缸44带动滑动板45下移,此过程中,安装于滑动板45上的测量气缸49、上定位板412等同时下移,当上定位板412与直线电机5上定位面接触后会继续下压直线电机5的动子71,即上定位板412与直线电机5上定位面之间的间距小于第一定位调节螺母48限定的定位气缸44的行程,直至到达第一定位调节螺母48限定的位置,此时,单片机控制系统2接收下限传感器47的信号,控制测量气缸49启动,推动上定位板412继续下压直线电机5的动子71,直至达到第二定位调节螺母413限定的行程,此过程中,位置传感器411准确测得测量气缸49下压的起始及终止信号并反馈至单片机控制系统2,经由单片机控制系统2计算出起始及终止信号的时间差,并传递至计算机3,ad转换器采集此时间段内的反电动势,并将采集数据传递至计算机3,按照反电动势常数的计算公式:

[0023][0024]

其中:x1为测量气缸49初始位置;x2为测量气缸49终点位置;x2

‑

x1即第二定位调节螺母413限定的测量气缸49的行程,为已知;u(t)为t时刻反电动势,计算得到反电动势常数。

[0025]

以上所述仅为本实用新型较佳实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术构思加以等同替换或改变所得的技术方案,都应涵盖于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1