一种用于推力适配器的试验机构的制作方法

1.本实用新型涉及航天技术领域,具体涉及一种用于推力适配器的试验机构。

背景技术:

2.推力适配器是用于火箭发动机地面点火试验的一种试验装置。推力适配器经由设计、制造完成后,需要对其进行性能验证,以确保其相关参数符合后续火箭发动机地面试验用。目前推力器试验的目的主要有以下三点:

3.1、检测推力适配器在预设载荷下,油膜面的摩擦系数;例如,当火箭发动机所产生的载荷为1800t时,为了保证推力适配器的性能满足火箭发动机的性能,推力适配器的设计要求为不低于1800t的载荷,根据安全系数的设定,1800t的发动机所配备的推力适配器的预设载荷为1900t;

4.2、验证推力适配器的传感器连接板和过渡板在2500t载荷下的结构可靠性,由于推力适配器所承受的载荷极大,因此需要验证相关的传感器连接板的强度是否满足要求、推力适配器与发动机之间的过渡板是否满足要求;

5.3、验证传感器在预设载荷下的结构可靠性,由于推力适配器所承受的载荷极大,因此需要验证相关的传感器的强度是否满足要求。

6.为了对推力适配器进行试验以了解其相关性能是否满足大载荷的使用需求,需要设计出一种用于用于推力适配器的试验装置,以便于推力适配器高载荷试验顺利进行。

技术实现要素:

7.本实用新型的目的在于:提供了一种用于推力适配器的试验机构,解决了现有的对推力适配器进行试验时,对承载推力适配器的试验装置的需求。

8.本实用新型采用的技术方案如下:

9.一种用于推力适配器的试验机构,包括内部设置有推力适配器安装腔的承载框架、固定在承载框架底部并与安装腔相对的油缸承载组件以及安装在油缸承载组件上且轴线垂直于水平面的径向油缸,所述油缸的活塞杆的末端朝向安装腔,且活塞杆末端通过连接组件安装有u形推座,所述连接组件包括顶头、主螺栓以及垫圈,所述顶头靠近活塞杆末端的一侧外凸成第一球面,在顶头上设置有贯穿第一球面的二级阶梯通孔,所述通孔的小径孔与第一球面连通,且通孔的大径孔的孔底向第一球面凹成第二球面,所述垫圈位于大径孔中,其靠近大径孔孔底的一侧外凸成与第二球面贴合的第三球面,所述主螺栓的杆部末端插入大径孔中,并依次穿过垫圈的内孔以及小径孔后插入活塞杆中,并与活塞杆螺纹连接,主螺栓的杆部与小径孔间隙配合;且主螺栓、垫圈、顶头以及活塞杆轴向锁紧;

10.所述推座安装在顶头远离活塞杆的一侧,推座的u 形槽槽口朝向安装腔。

11.进一步地,所述推座通过安装结构安装在顶头远离活塞杆的一侧,所述安装结构包括插销、设置在顶头上的螺纹孔以及由推座的侧壁外凸成的耳板,在耳板上设置有通孔,所述插销的杆部末端穿过通孔后与螺纹孔螺纹连接,插销的头部与耳板接触。

12.进一步地,所述推座的u形槽的槽底为圆柱弧形面,其圆心所在的轴线垂直于油缸的轴线。

13.进一步地,所述承载框架包括从上往下依次连接的顶部组件、钢板组和底座组件,所述钢板组包括多个从下往上依次叠置的钢板,所述钢板水平设置,其上设置有承载孔,在相邻两个钢板之间设置有连接板,所述连接板垂直于水平面,其上、下两侧分别各与一个钢板连接;

14.各个承载孔组成推力适配器安装腔;

15.所述顶部组件包括多根横置在最上方的钢板的承载孔上的横梁,所述横梁的两端通过紧固件与最上方的钢板拆卸连接;

16.所述底座组件为水平设置的矩形框结构,其垂直于横梁的纵向框条的上表面与位于最下方的钢板的下表面连接;

17.所述油缸承载组件安装在底座组件的内侧,其上表面的两侧与位于最下方的钢板的下表面的两侧通过螺栓拆卸连接。

18.进一步地,在所述横梁的端部的下侧均连接有定位板,所述定位板上沿着水平面且垂直于横梁的方向向外延伸至横梁的一侧,且在定位板的延伸部与横梁之间沿着横梁轴线设置有多个加强板,所述加强板为垂直于水平面的直角三角板,其一直角边所在的面与横梁的侧壁连接,其另一直角边所在的面与定位板的延伸部连接;

19.所述紧固件有多个,且沿着横梁轴线与加强板交错分布,紧固件将定位板拆卸式安装在最上方的钢板上。

20.进一步地,所述钢板的四个角均倒

°

斜角。

21.进一步地,在所述承载孔靠近横梁一端的孔壁上安装有推力墙板,所述推力墙板的一侧与各个承载孔孔壁连接,其另一侧设置有定位圆孔,且绕着定位圆孔的轴线设置有多个法兰螺纹孔;

22.所述承载孔靠近横梁另一端的孔壁上安装有尾板。

23.进一步地,所述油缸承载组件包括两个端块以及位于端块之间的承载结构,所述承载结构包括两个轴线互相平行的侧边条以及位于侧边条之间的缸体定位座,所述侧边条的前、后两端分别各与一个端块连接,所述缸体定位座包括左、右两侧分别各与一个侧边条连接的定位块以及两个连接板组,定位块的前、后侧壁分别各通过一个连接板组与端块连接,在定位块上设置有油缸缸体安装孔,在定位块的上表面上设置有定位螺纹孔;

24.所述径向油缸的缸底穿过油缸缸体安装孔,径向油缸缸体侧壁上外凸成连接耳板,所述连接耳板位于定位块上方,螺钉杆部末端穿过连接耳板后与定位螺纹孔螺纹连接;

25.两个端块分别安装在位于最下方的钢板的下表面的两侧。

26.进一步地,在所述侧边条的上表面上均设置有接触块,所述接触块的底部与侧边条连接,其顶面下凹成圆柱弧形面,且两个接触块上的圆柱弧形面的轴线彼此重合。

27.进一步地,在所述活塞杆上位于油缸缸筒中的端部设置有轴线与活塞杆轴线平行的采集孔,在油缸的缸底上安装有用于采集活塞杆移动行程的内置式位移传感器,所述位移传感器的采集端贯穿缸底后插入采集孔中,且传感器采集端通过密封圈与缸底密封配合。

28.由于采用了本技术方案,本实用新型的有益效果是:

29.1.本实用新型一种用于推力适配器的试验机构,不仅设计出了一种满足推力适配器试验的结构,还通过连接组件将与推力适配器接触的端部(推座)以球面和平面接触这种点接触方式设置在活塞杆末端,不仅能具备类似球销连接这种调节灵活、便于对中的性能,还能通过主螺栓进行锁紧,以使与推力适配器接触的端部位置固定,保持稳定位置,不随意晃动,利于后续的油缸径向推动作业顺利进行;

30.2.本实用新型一种用于推力适配器的试验机构,由于顶头需要调节,导致主螺栓头部与顶头之间压紧接触面不确定,因此在其之间设置具有第三球面的垫圈以及具有第二球面的孔底,以使无论顶头如何调整,始终处于固定位置的主螺栓均能通过垫圈上的球面与通孔的大径孔孔底贴合,增大其之间接触面,保证结构的稳定性,防止顶头7调节到位后锁紧力不够而位置变动的情况出现;

31.3.本实用新型一种用于推力适配器的试验机构,活塞杆的末端不直接与推力适配器等部件接触,避免了活塞杆末端材料疲劳等不利情况出现,降低了后期维护成本。长期使用下来,仅为推座磨损严重,此时更换新的推座即可;

32.4.本实用新型一种用于推力适配器的试验机构,为了增大顶头的可调节空间,同时保证顶头的强度,所述小径孔为锥形孔,其小径端与大径孔连通;这样,小径孔既能实现顶头具有尽可能大地调整范围,又能控制小径孔的整体尺寸,保证顶头的强度;

33.5.本实用新型一种用于推力适配器的试验机构,既通过具有承载孔的多个钢板形成用于安装推力适配器的空间,又通过顶部的横梁将推力适配器的冲击载荷承受方向两端连接起来,提高承载框架所能承受的冲击载荷,以满足试验所需;同时,其底部通过底座组件悬空,便于安装油缸、油路等部件;而顶部可拆卸安装横梁,既保证了承载框架的承载强度的同时,还便于安装推力适配器以及相关传感器等,提高了本实用新型使用便利性;

34.6.本实用新型一种用于推力适配器的试验机构,所设计的这种油缸承载组件,不仅满足推力适配器试验需求,且结构简单、成本低,既能将自身通过螺钉类紧固件拆卸固定在用于试验推力适配器的承载框架上,还能与用于径向推动的径向油缸的拆卸安装,便于本实用新型后期维护,降低维护成本。

附图说明

35.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,本说明书附图中的各个部件的比例关系不代表实际选材设计时的比例关系,其仅仅为结构或者位置的示意图,其中:

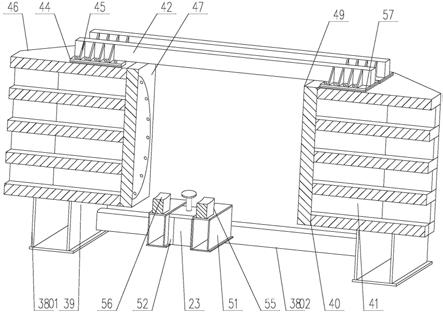

36.图1是本实用新型的结构示意图;

37.图2是图1中a处的放大图;

38.图3是本实用新型的剖视图;

39.图4是钢板的结构示意图;

40.图5是油缸承载组件的结构示意图;

41.图6是油缸的结构示意图;

42.图7是垫圈的结构示意图。

43.附图中标号说明:

[0044]1‑

缸底,2

‑

活塞,3

‑

活塞杆,4

‑

隔套,5

‑

导向套,6

‑

压盖,7

‑

顶头,8

‑

垫圈,9

‑

第一支

承环,10

‑

活塞密封,11

‑

第一o形圈,12

‑

第一挡圈,13

‑

第二o形圈,14

‑

第三o形圈,15

‑

第二挡圈,16

‑

第二支承环,17

‑

阶梯封,18

‑

第四o形圈,19

‑

杆密封,20

‑

防尘圈,21

‑

内六角圆柱头螺钉,22

‑

主螺栓,23

‑

油缸,24

‑

推座,25

‑

通孔,26

‑

第二球面,27

‑

第三球面,28

‑

螺纹孔,29

‑

耳板,30

‑

插销,31

‑

u形槽,32

‑

槽底,33

‑

外伸端口,34

‑

回缩端口,35

‑

采集孔,36

‑

位移传感器,37

‑

第一球面;

[0045]

38

‑

底座组件,3801

‑

纵向框条,3802

‑

横向框条;

[0046]

39

‑

钢板,40

‑

承载孔,41

‑

连接板,42

‑

横梁,43

‑

紧固件,44

‑

定位板,45

‑

加强板,46

‑

45

°

斜角,47

‑

推力墙板,48

‑

定位圆孔,49

‑

尾板,50

‑

端块,51

‑

侧边条,52

‑

定位块,53

‑

安装孔,54

‑

定位螺纹孔,55

‑

接触块,56

‑

圆柱弧形面,57

‑

承板,58

‑

底连接板,59

‑

加强板a,60

‑

延伸板部,61

‑

安装板,62

‑

提拉凹槽,63

‑

辅助板。

具体实施方式

[0047]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型,即所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

[0048]

下面结合图1至图7对本实用新型作详细说明。

[0049]

实施例1

[0050]

本实用新型一种用于推力适配器的试验机构,包括内部设置有推力适配器安装腔的承载框架、固定在承载框架底部并与安装腔相对的油缸承载组件以及安装在油缸承载组件上且轴线垂直于水平面的径向油缸23,所述油缸23的活塞杆3的末端朝向安装腔,且活塞杆3末端通过连接组件安装有u形推座24,所述连接组件包括顶头7、主螺栓22以及垫圈8,所述顶头7靠近活塞杆3末端的一侧外凸成第一球面37,在顶头7上设置有贯穿第一球面37的二级阶梯通孔25,所述通孔25的小径孔与第一球面37连通,且通孔25的大径孔的孔底向第一球面37凹成第二球面26,所述垫圈8位于大径孔中,其靠近大径孔孔底的一侧外凸成与第二球面26贴合的第三球面27,所述主螺栓22的杆部末端插入大径孔中,并依次穿过垫圈8的内孔以及小径孔后插入活塞杆3中,并与活塞杆3螺纹连接,主螺栓22的杆部与小径孔间隙配合;且主螺栓22、垫圈8、顶头7以及活塞杆3轴向锁紧;

[0051]

所述推座24安装在顶头7远离活塞杆的一侧,推座24的u 形槽槽口朝向安装腔。

[0052]

进行推力适配器的试验时,将推力适配器水平安装在安装腔内:推力适配器缸筒的封闭端与安装腔的一侧连接,推力适配器的浮动板依次通过第一试件、第二试件与传感器抵接,传感器经由传感器连接板固定在安装腔的另一侧。

[0053]

在对推力适配器进行预设载荷的冲击试验时,通过控制液压缸对推力适配器的油腔进行瞬时加压,推力适配器将来自液压缸的冲击载荷传递到承载框架上,由承载框架对其进行最终承载,并由传感器采集其轴向的载荷。

[0054]

接着进行摩擦系数采集时,径向油缸的活塞杆外伸来推动推座24,从而推动推力适配器的浮动推力板以及第一试件一同径向移动,接着通过传感器采集相关数据来获得摩擦系数。

[0055]

例如,推力适配器是用于1800t的火箭发动机时,则根据安全系数,需要推力适配

器能承载1900t的冲击载荷,即需要承载框架能够承受1900t的冲击载荷。承载框架的材料为q345b。

[0056]

本实用新型中,不仅设计出了一种满足推力适配器试验的结构,还通过连接组件将与推力适配器接触的端部(推座)以球面和平面接触这种点接触方式设置在活塞杆末端,不仅能具备类似球销连接这种调节灵活、便于对中的性能,还能通过主螺栓进行锁紧,以使与推力适配器接触的端部位置固定,保持稳定位置,不随意晃动,利于后续的油缸径向推动作业顺利进行。

[0057]

同时,由于顶头7需要调节,导致主螺栓头部与顶头7之间压紧接触面不确定,因此在其之间设置具有第三球面的垫圈8以及具有第二球面的孔底,以使无论顶头7如何调整,始终处于固定位置的主螺栓均能通过垫圈8上的球面与通孔的大径孔孔底贴合,增大其之间接触面,保证结构的稳定性,防止顶头7调节到位后锁紧力不够而位置变动的情况出现。

[0058]

并且,本实用新型中,活塞杆的末端不直接与推力适配器等部件接触,避免了活塞杆末端材料疲劳等不利情况出现,降低了后期维护成本。长期使用下来,仅为推座磨损严重,此时更换新的推座即可。

[0059]

实施例2

[0060]

本实施例是对实施例1中的推座24做出进一步地实施说明。

[0061]

如图6所示,所述推座24通过安装结构安装在顶头7远离活塞杆的一侧,所述安装结构包括插销30、设置在顶头7上的螺纹孔28以及由推座24的侧壁外凸成的耳板29,在耳板29上设置有通孔,所述插销30的杆部末端穿过通孔后与螺纹孔28螺纹连接,插销30的头部与耳板29接触。

[0062]

进一步地,所述推座24的u形槽31的槽底32为圆柱弧形面,其圆心所在的轴线垂直于油缸23的轴线。

[0063]

使用时,槽底32的半径与浮动推力板以及第一试件的外圆一致,当浮动推力板以及第一试件的外圆插入u形槽中,外圆与槽底32贴合,从而增大了油缸与浮动推力板以及第一试件的外圆的接触面,降低了接触应力,避免材料疲劳。

[0064]

为了增大顶头7的可调节空间,同时保证顶头7的强度,所述小径孔为锥形孔,其小径端与大径孔连通。这样,小径孔既能实现顶头7具有尽可能大地调整范围,又能控制小径孔的整体尺寸,保证顶头7的强度。

[0065]

优选地,所述第一球面37由顶头7的中间部位外凸形成。

[0066]

所述油缸23的活塞杆外伸的外伸端口33设置在油缸23的缸底上,油缸23的活塞杆外伸的回缩端口34设置在油缸23的缸筒上且靠近缸盖的一侧。

[0067]

活塞杆外伸时,油缸的无杆腔经由外伸端口进油,油缸的有杆腔经由回缩端口排油;反之则油缸的无杆腔经由外伸端口排油,油缸的有杆腔经由回缩端口进油。

[0068]

实施例3

[0069]

关于径向油缸的活塞杆的外伸长度的检测采用位移传感器,其具体地如下实施:在所述活塞杆3上位于油缸23缸筒中的端部设置有轴线与活塞杆3轴线平行的采集孔35,在油缸23的缸底上安装有用于采集活塞杆3移动行程的内置式位移传感器36,所述位移传感器的采集端贯穿缸底后插入采集孔35中,且传感器采集端通过密封圈与缸底密封配合。

[0070]

位移传感器优选地采用型号为xst

‑

a 4210

‑

g50m1的位移传感器。

[0071]

实施例4

[0072]

关于承载框架如下所示:所述承载框架包括从上往下依次连接的顶部组件、钢板组和底座组件38,所述钢板组包括多个从下往上依次叠置的钢板39,所述钢板39水平设置,其上设置有承载孔40,在相邻两个钢板39之间设置有连接板41,所述连接板41垂直于水平面,其上、下两侧分别各与一个钢板39连接;

[0073]

各个承载孔40组成推力适配器安装腔;

[0074]

所述顶部组件包括多根横置在最上方的钢板39的承载孔40上的横梁42,所述横梁42的两端通过紧固件43与最上方的钢板39拆卸连接;

[0075]

所述底座组件38为水平设置的矩形框结构,其垂直于横梁42的纵向框条3801的上表面与位于最下方的钢板39的下表面连接;

[0076]

所述油缸承载组件安装在底座组件38的内侧,其上表面的两侧与位于最下方的钢板39的下表面的两侧通过螺栓拆卸连接。

[0077]

本实施例中,既通过具有承载孔的多个钢板形成用于安装推力适配器的空间,又通过顶部的横梁将推力适配器的冲击载荷承受方向两端连接起来,提高承载框架所能承受的冲击载荷,以满足试验所需;同时,其底部通过底座组件悬空,便于安装油缸、油路等部件;而顶部可拆卸安装横梁,既保证了承载框架的承载强度的同时,还便于安装推力适配器以及相关传感器等,提高了本实用新型使用便利性。

[0078]

进一步地,在所述横梁42的端部的下侧均连接有定位板44,所述定位板44上沿着水平面且垂直于横梁42的方向向外延伸至横梁42的一侧,且在定位板44的延伸部与横梁42之间沿着横梁42轴线设置有多个加强板45,所述加强板45为垂直于水平面的直角三角板,其一直角边所在的面与横梁42的侧壁连接,其另一直角边所在的面与定位板44的延伸部连接;

[0079]

所述紧固件43有多个,且沿着横梁42轴线与加强板45交错分布,紧固件43将定位板44拆卸式安装在最上方的钢板39上。

[0080]

加强板的设置增强了横梁端部的强度,防止试验时因承受冲击载荷而断裂等不利情况出现,保证了试验顺利进行。

[0081]

如图2所示,在所述最上方的钢板39上且与定位板7相对的部位均外凸成承板57,在所述承板57上设置有多个螺纹孔,所述紧固件为螺栓,其杆部末端穿过定位板后与螺纹孔螺纹连接,且螺栓的头部抵接在定位板上。

[0082]

承板的设置在不过多加厚最上方的钢板的基础上,能增大与螺栓配合的尺寸,提升本实用新型结构的稳定性和强度。

[0083]

底座组件的具体结构如下:所述底座组件中平行于横梁的横向框条的底面位于纵向框条底面的上方,且横向框条的横截面的尺寸小于纵向框条的横截面的尺寸。

[0084]

进一步地,所述钢板39的四个角均倒45

°

斜角46。45

°

斜角的设置,减少了承载框架的材料成本,且尖角的消除,有效地避免了周围人员、物品被尖角碰伤的情况出现。

[0085]

关于连接板的一种实施结构如下:所述连接板3包括两个沿钢板的平行于横梁4轴线的中心线对称设置的连接单元,所述连接单元包括均垂直于水平面的中间板以及两个分别位于中间板两端的端部板,所述中间板平行于横梁的轴线,所述端部板包括平行于与之相邻的斜角11的斜置板以及平行于中间板的端板,所述斜置板的两端分别与中间板以及端

部板连接。

[0086]

连接板主要沿着钢板的边线将上下两个相邻的钢板连接起来,提高了框架的强度以及相邻两个钢板连接的稳定性。

[0087]

进一步地,在所述承载孔40靠近横梁42一端的孔壁上安装有推力墙板47,所述推力墙板47的一侧与各个承载孔孔壁连接,其另一侧设置有定位圆孔48,且绕着定位圆孔48的轴线设置有多个法兰螺纹孔;

[0088]

所述承载孔40靠近横梁42另一端的孔壁上安装有尾板49。

[0089]

进行试验时,推力适配器缸筒的封闭端与推力墙板47连接,推力适配器的浮动板依次通过第一试件、第二试件与传感器抵接,传感器经由传感器连接板固定在尾板49上。

[0090]

将本实用新型的承载框架进行有限元分析,承载框架按试验过程实际载荷约1900t,得到框架所承受的最大应力σmax=103mpa,材料q345屈服应力[σ

‑

1]300mpa,安全系数:〖μ=[σ

‑

1 ]/σmax=2.9,最大变形量1.12mm。承载框架接触面变形量最大偏差0.3mm,符合试验所需。

[0091]

实施例5

[0092]

本实施例是对油缸承载组件进行实施说明。

[0093]

如图5所示,所述油缸承载组件包括两个端块50以及位于端块50之间的承载结构,所述承载结构包括两个轴线互相平行的侧边条51以及位于侧边条51之间的缸体定位座,所述侧边条51的前、后两端分别各与一个端块50连接,所述缸体定位座包括左、右两侧分别各与一个侧边条51连接的定位块52以及两个连接板组,定位块52的前、后侧壁分别各通过一个连接板组与端块50连接,在定位块52上设置有油缸缸体安装孔53,在定位块52的上表面上设置有定位螺纹孔54;

[0094]

所述径向油缸23的缸底穿过油缸缸体安装孔53,径向油缸23缸体侧壁上外凸成连接耳板,所述连接耳板位于定位块52上方,螺钉杆部末端穿过连接耳板后与定位螺纹孔54螺纹连接;

[0095]

两个端块50分别安装在位于最下方的钢板39的下表面的两侧。

[0096]

本实用新型所设计的这种油缸承载组件,不仅满足推力适配器试验需求,且结构简单、成本低,既能将自身通过螺钉类紧固件拆卸固定在用于试验推力适配器的承载框架上,还能与用于径向推动的径向油缸的拆卸安装,便于本实用新型后期维护,降低维护成本。

[0097]

进一步地,在所述侧边条51的上表面上均设置有接触块55,所述接触块55的底部与侧边条51连接,其顶面下凹成圆柱弧形面56,且两个接触块55上的圆柱弧形面56的轴线彼此重合。

[0098]

对推力适配器进行试验时,推力适配器的缸筒外圆以及与推力适配器的浮动推力板抵接、并通过过渡板与轴向压力传感器连接的第二试件的外圆分别各与一个圆柱弧形面接触,从而通过本实用新型对一端处于悬置状态的缸筒以及第二试件进行支撑,保证推力适配器试验顺利进行。

[0099]

进一步地,所述接触块在侧边条轴线上的尺寸随着靠近侧边条逐渐增大,从而在具备一定尺寸的圆柱弧形面基础上,增大接触块与侧边条之间的连接部位的尺寸,提升结构的稳定性。

[0100]

所述接板组包括两个在水平面中沿着垂直于侧边条的轴线排列的连接单元,所述连接单元包括均垂直于水平面且平行于侧边条轴线的底连接板58以及加强板a59,所述底连接板58的两端分别与定位块以及端块连接,所述加强板a59位于底连接板58上方,且其为直角三角形板,其一直角边所在的面与底连接板58连接,其另一直角边所在的面与端块连接。

[0101]

连接板组的设置,不仅对定位块进行辅助支撑,增大定位块的支撑部位,提升结构稳定性和定位块安装强度,同时通过加强板增大了底连接板与端块之间连接强度,提升了本实用新型结构的稳定性。

[0102]

进一步地,所述定位块与端块相对的侧壁的上侧向外延伸形成延伸板部60,所述底连接板的上表面且靠近端块的一侧与延伸板部60的下表面连接。

[0103]

延伸板部的设置不仅增大了定位块与底连接板之间的连接面积,提升了连接稳定性,还对延伸板部进行重力方向的支撑,防止径向油缸活塞杆外伸所带来的反作用力作用到定位块的支撑部位上,导致定位块脱离的情况出现。

[0104]

关于端块的固定结构如下实施:

[0105]

所述端块的顶面连接有安装板61,在所述安装板上设置有多个上螺纹孔,螺钉穿过承载框架底部的螺栓过孔后与上螺纹孔螺纹连接,从而将本实用新型可拆式固定在承载框架上。

[0106]

在所述端块彼此相背的一侧均设置有提拉凹槽62,所述提拉凹槽62在水平面中沿着垂直于侧边条的轴线方向延伸。提拉凹槽的设置,便于通过手指或者工具插入提拉凹槽中来移动本实用新型,提高了本实用新型安装的便利性。

[0107]

关于定位块的结构具体如下:在所述定位块的上表面上安装有辅助板63,定位块上的螺纹孔向上延伸并贯穿辅助板。

[0108]

所述承载组件的材料为q345b。在对本实用新型进行有限元分析时,当径向油缸的推力约60t时,承载组件所承受的最大应力σmax=208mpa,材料q345b屈服应力[σ

‑

1]345mpa,安全系数:μ=[σ

ꢀ‑

1 ]/σmax=1.7,最大变形量1mm,符合试验所需。

[0109]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1