一种飞机金属蜂窝结构件定位胶接检验工装的制作方法

1.本实用新型涉及航空维修工艺装备领域,特别是一种飞机金属蜂窝结构件定位胶接检验工装

背景技术:

2.参见图1,飞机金属蜂窝结构件100一般由端肋101、前梁102、前缘103、尾缘104、安装接头105、拉杆支座106、上下翼面蒙皮、金属铝蜂窝等构件通过涂胶粘接,在工装上制真空袋抽真空,进热压罐加温加压胶接固化成形。

3.产品的胶接质量将直接影响到金属蜂窝结构件100的外形尺寸和整体气动外形,在国产化再制造修理过程中需通过专用胶接工装来控制和保证产品的整体胶接精度,而传统的胶接工装定位精度差,金属蜂窝结构件100的型面检测也多通过手工修锉制作检验样板来进行比对检测,其检测精度低,经常出现胶接件的气动外形及外形接口尺寸不能满足飞机部件装配和装机的相关技术要求。

技术实现要素:

4.为解决以上技术问题,本实用新型提供一种飞机金属蜂窝结构件定位胶接检验工装;以实现将金属蜂窝结构件的定位胶接和胶接后的型面检测两项功能融合至一套工装上,在保证定位精度的前提下控制金属蜂窝结构件的型面精度。

5.本实用新型提出的具体方案如下:

6.一种飞机金属蜂窝结构件定位胶接检验工装,包括基板,所述基板通过加强板与底板连接,所述面板上开设有与所述蜂窝结构件相适配的条状放置腔,所述放置腔的左右两端设置端肋定位挡块;所述放置腔的一个侧壁上开设有缺口,所述缺口内设置有可微调的定位座;所述基板上还设置有定位耳片,所述定位耳片位于所述放置腔的上方;所述放置腔的上方还横跨有多块检验卡板,所述检验卡板间隔阵列分布,每块所述检验卡板面向所述放置腔一端设有与所述蜂窝结构件型面相适配的凹型型面。

7.进一步的,所述端肋定位挡块具有定位部和固定部,所述定位部与所述固定部一体成型;所述固定部通过螺栓固定在所述基板上;所述定位部的上端面为倾斜的斜面,所述斜面与所述蜂窝结构件的端肋相适配;所述定位部插入所述所述蜂窝结构件的端肋以实现定位。

8.进一步的,所述检验卡板两端分别铰接连接铰接座,所述铰接座通过锁紧螺栓、定位插销与所述基板固定。

9.进一步的,所述定位座包括

10.第一调节板,所述第一调节板上设置竖向的第一条形孔;所述第一调节板通过穿设第一条形孔的螺栓与所述基板可调节的固定;

11.第二调节板,所述第二调节板上设置横向的第二条形孔;所述第二调节板通过穿设第二条形孔的螺栓与所述第一调节板可调节的固定;所述第二调节板上还设有定位插销

孔,所述定位插销孔用于与蜂窝结构件上的安装接头进行插接定位。

12.进一步的,所述第二调节板上还设置有向上凸出的限位块,所述限位块与所述定位插销孔相互配合实现对所述蜂窝结构件上安装接头的定位固定。

13.进一步的,所述定位耳片朝向所述蜂窝结构件的一端设有定位孔,所述定位耳片的另一端固定“l”型固定座上,所述固定座通过定位插销、锁紧螺栓与所述基板固定。

14.进一步的,所述基板上还固定有尾缘压板,所述尾缘压板至少部分的遮挡所述放置腔的开口以限制所述蜂窝结构件的尾缘。

15.进一步的,所述基板的板面上分布设置有tb点测量孔,所述检验卡板的板面上分布有otp点位孔。

16.进一步的,所述加强板上还安装有便于工装移位、运输的旋转吊环和叉车孔位。

17.采用本技术方案所达到的有益效果为:

18.本方案针对蜂窝结构件的外形设计工装结构,以便于保证其定位胶接精度,通过不同的胶接定位需求,在基板上安装定位挡块来定位端肋;通过定位座来定位凸出前缘的安装接头;通过定位耳片来定位拉杆支座;同时在放置腔上设置检验卡板,使得检验卡板面向所述放置腔一端设有与蜂窝结构件的下翼面蒙皮型面相适配的凹型型面,以便于检测胶接后形成的型面。

附图说明

19.图1为金属蜂窝结构件的立体结构图。

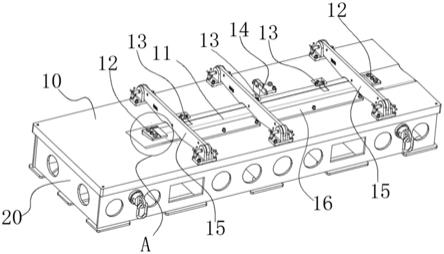

20.图2为本实施例中定位胶接检验工装的立体结构图。

21.图3为检验卡板的立体结构图。

22.图4为图2中a出的局部放大图,展示定位挡块的结构。

23.图5为定位座的立体结构图。

24.图6为金属蜂窝结构件在工装上胶接完成后的示意图。

25.其中:10基板、11放置腔、12端肋定位挡块、13定位座、14定位耳片、15检验卡板、16尾缘压板、20加强板、121定位部、100蜂窝结构件、101端肋、104尾缘、105安装接头、106拉杆支座、122固定部、131第一调节板、132第二调节板、133限位块、151凹型型面。

具体实施方式

26.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

27.本实施例提供了一种飞机金属蜂窝结构件定位胶接检验工装,参见图6,利用该定位胶接检验工装不仅能够实现对蜂窝结构件100的精准定位,同时还能够实现对胶接完成后的蜂窝结构件100进行型面检测,从而整体提高蜂窝结构件100产品的装配精度。

28.具体的,参见图2,工装包括基板10,基板10通过加强板20与底板连接;可选的,基板10、加强板20与底板通过组焊的方式形成主体框架结构,焊后整体去应力热处理来充分消除焊接应力,保证尺寸稳定性。

29.同时本实施例中,基板10采用一体式高强度铝合金材质制成,这样不仅与金属蜂窝结构件100的材质相同,还能够保证基板10工作面的密封性;这样能够确保基板10与金属

蜂窝结构件100的膨胀系数一致,能够有效的控制和保证产品胶接成型后的型面精度。

30.参见图2

‑

图3,在基板10上开设有与蜂窝结构件相适配的条状放置腔11,蜂窝结构件100在放置腔11内完成定位胶接;放置腔11的左右两端设置端肋定位挡块12;同时放置腔11的一个侧壁上开设有缺口,在缺口内设置有可微调的定位座13;基板10上还设置有定位耳片14,定位耳片14位于放置腔11的上方;放置腔11的上方还横跨有多块检验卡板15,检验卡板15间隔阵列分布,每块检验卡板15面向放置腔11一端设有与蜂窝结构件型面相适配的凹型型面151。

31.本方案中在基板10上安装端肋定位挡块12来定位端肋101;通过定位座13来定位前缘上的安装接头105;通过定位耳片14来定位拉杆支座106;最终使得蜂窝结构件100在放置腔11内精确的定位完成;最后利用在放置腔11上的检验卡板15,检验卡板15的凹型型面与蜂窝结构件100的下翼面蒙皮型面贴合,以便于检测胶接后形成的型面。

32.但是在具体的操作中,检验卡板15的检测型面(凹型型面151)与金属蜂窝结构件的理论型面之间在设计上应当留有3mm间隙,在最后的检测时可通过塞尺测量间隙的方式来检测和测量其型面偏差。

33.通过设置本工装,将金属蜂窝结构件100的定位胶接和胶接后的型面检测两项功能融合至一套工装上,使得工装不仅具有金属蜂窝结构件100的定位胶接功能,同时还具有胶接后的型面检测功能;将胶接和检测集成于一套工装内,对于金属蜂窝结构件100的装配精度具有极大的促进作用。

34.本实施例中,参见图2、图4,端肋定位挡块12具有定位部121和固定部122,定位部121与固定部122一体成型;其中固定部122通过螺栓固定在基板10上;定位部121的上端面为倾斜的斜面,该斜面与蜂窝结构件的端肋101相适配;定位部121插入所述蜂窝结构件的端肋101以实现定位。

35.通过设置与端肋101适应的定位部121,以保证装配过程中的定位精度。

36.本实施例中,检验卡板15两端分别铰接连接铰接座,所述铰接座通过锁紧螺栓、定位插销与基板10固定。

37.这样在使用时,各检验卡板15在金属蜂窝结构件定位胶接时需拆除,在胶接工序完成后再装上检验卡板15对产品型面进行检测。

38.可选的,在基板10的板面上分布设置有tb点测量孔,同时在检验卡板15的板面上分布有otp点位孔。

39.这里的tb点测量孔作为激光装配和检测的基准孔,即具体使用时,在基板10上至少设置三个tb点测量孔,tb点测量孔内安装靶球,最后利用激光跟踪仪以靶球为基准建立三维坐标系;这里的otp点位孔主要用于测量并记录检验卡板15的各otp点位的实际三维坐标值,即各检验卡板15上的otp点理论坐标值由设计者给定并预先输入系统,然后在对检验卡板15进行检测时,通过激光跟踪仪测量和采集各检验卡板15上otp点的实际坐标值,若实际坐标值在理论坐标值的公差范围以内则满足要求。

40.本实施例中,参见图2、图5,定位座13包括第一调节板131和第二调节板132,第一调节板131上设置竖向的第一条形孔;第一调节板131通过穿设第一条形孔的螺栓与基板10可调节的固定;第二调节板132上设置横向的第二条形孔;第二调节板132通过穿设第二条形孔的螺栓与第一调节板131可调节的固定;同时第二调节板132上还设有定位插销孔,定

位插销孔用于与蜂窝结构件上的安装接头105进行插接定位。

41.通过以上设置,使得定位座13具向横向和纵向调节功能,可适应安装接头105孔位的局部差异变化,增强其适用性。

42.可选的,第二调节板132上还设置有向上凸出的限位块133,限位块133用于在安装接头105进行安装时对其进行限位,以顺利的促进安装接头105与定位插销孔的固定连接;通过限位块133与定位插销孔相互配合,对蜂窝结构件上安装接头105的定位固定具有极大的促进作用。

43.本实施例中,定位耳片14朝向蜂窝结构件100的一端设有定位孔,定位耳片14的另一端固定在“l”型固定座上,固定座通过定位插销、锁紧螺栓与基板10固定。

44.本实施例中,基板10上还固定有尾缘压板16,尾缘压板16至少部分的遮挡放置腔11的开口以限制蜂窝结构件的尾缘104。

45.可选的,在基板10上应当留出足够的区域作为随炉试件放置区,这样能够确保随炉试件和金属蜂窝结构件的加工成形过程及参数保持一致。

46.可选的,加强板20上还安装有旋转吊环和叉车孔位;以便于工装移位和运输;同时在各个加强板20上开设减轻孔,用于减轻工装的整体重量,便于工装和产品在整体进热压罐加温加压胶接成形的过程中工装底部气流的流通顺畅。

47.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1