1.本技术涉及电池技术领域,特别是涉及一种电池形变测量系统。

背景技术:2.电池在充放电的过程中,电池内部发生了化学反应。当电池在滥用情况下,如过充、过热和短路等,电池内部的反应加剧,产生大量的气体和热量。电池的内部的压力增大,导致电池的结构变形。通过监测电池的形变量,可以获知电池的状态。电池不同的区域,变形量不同。测量电池的一点或某几点的形变量,不足以获知电池内部反应状态,怎样才能提高电池表面形变量的检测精度是亟待解决的问题。

技术实现要素:3.基于此,有必要针对怎样才能提高电池表面形变量的检测精度的问题,提供一种电池形变测量系统。

4.一种电池形变测量系统,包括第一壳体、移动装置和检测装置。所述第一壳体包围形成第一空间。所述第一壳体包括相对的第一内表面和第二内表面。所述第二内表面用于放置待测电池。所述移动装置收纳于所述第一空间,且所述移动装置设置于所述第一内表面。所述检测装置收纳于所述第一空间,且所述检测装置设置于所述移动装置。所述移动装置用于带动所述检测装置移动,以检测所述待测电池靠近所述检测装置的表面的形变量。

5.在一个实施例中,所述移动装置包括安装台、导轨和动力组件。所述安装台设置于所述第一内表面。所述导轨设置于所述安装台远离所述第一内表面的表面。所述导轨沿第一方向延伸。所述检测装置设置于所述导轨。

6.所述动力组件设置于所述安装台。所述动力组件与所述检测装置传动连接,所述动力组件用于带动所述检测装置沿所述第一方向移动。

7.在一个实施例中,所述移动装置还包括滑块。所述滑块与所述导轨活动连接。所述滑块设置于所述动力组件的输出端。所述检测装置设置于所述滑块。

8.在一个实施例中,所述移动装置还包括相对的第一挡板和第二挡板。所述第一挡板和所述第二挡板设置于所述安装台。所述第一挡板设置于所述导轨的一端。所述第二挡板设置于所述导轨的另一端,且所述第一挡板和所述第二挡板分别设置于所述滑块的两侧。

9.在一个实施例中,所述动力组件包括电机和丝杠。所述电机设置于所述第一挡板远离所述第二挡板的一侧。所述丝杠设置于所述第一挡板与所述第二挡板之间,且所述丝杠的延伸方向与所述导轨的延伸方向相同。所述丝杠的一端与所述电机的输出轴连接。所述丝杠的另一端与所述滑块连接。

10.在一个实施例中,所述电池形变测量系统还包括手动调节装置。所述手动调节装置设置于所述电机。所述手动调节装置与所述电机连接。所述手动调节装置通过手动调节所述电机的输出轴的转角,调节所述丝杠的位置。

11.在一个实施例中,所述检测装置包括检测壳体、激光发射器、激光接收器和信号处理器。所述检测壳体设置于所述滑块。所述检测壳体包围形成第二空间,所述检测壳体靠近所述第二内表面的表面开设有第一开口和第二开口。所述激光发射器收纳于所述第二空间。所述激光发射器的发射口卡设于所述第一开口。所述激光发射器用于通过所述发射口朝向所述待测电池发射激光。所述激光接收器收纳于所述第二空间。所述激光接收器的采光口卡设于所述第二开口。所述激光接收器用于通过所述采光口接收所述待测电池反射的激光,并根据接收的反射激光生成变形信号。所述信号处理器与所述激光接收器连接。所述信号处理器用于接收所述变形信号,并根据所述变形信号得到电池的形变量。

12.在一个实施例中,所述激光发射器发射的激光为一字激光。所述一字激光的延伸方向与所述导轨的延伸方向垂直。

13.在一个实施例中,所述激光发射器发射的激光形成的激光平面与所述第二内表面的夹角为锐角。

14.在一个实施例中,所述电池形变测量系统还包括转接板。所述转接板设置于所述滑块靠近所述第二内表面的表面。所述检测装置设置于所述转接板远离所述滑块的表面。

15.在一个实施例中,所述检测装置包括指示灯。所述指示灯设置于所述检测壳体。所述指示灯与所述信号处理器连接。所述指示灯用于指示所述检测装置的工作状态。

16.本技术实施例提供的所述电池形变测量系统,包括第一壳体、移动装置和检测装置。所述第一壳体包围形成第一空间。所述第一壳体包括相对的第一内表面和第二内表面。所述第二内表面用于放置待测电池。所述移动装置收纳于所述第一空间,且所述移动装置设置于所述第一内表面。所述检测装置收纳于所述第一空间,且所述检测装置设置于所述移动装置。所述移动装置用于带动所述检测装置移动,以检测所述待测电池靠近所述检测装置的表面的形变量。第一壳体起到支撑所述移动装置和所述检测装置的作用。所述检测装置设置于所述移动装置。所述移动装置可以用于带动所述检测装置从所述待测电池的一端移动至所述待测电池的另一端,以检测所述待测电池靠近所述检测装置的表面的形变量。所述电池形变测量系统可以检测到待测电池朝向检测装置的整个表面的形变量,提高检测精度。

附图说明

17.为了更清楚地说明本技术实施例或传统技术中的技术方案,下面将对实施例或传统技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

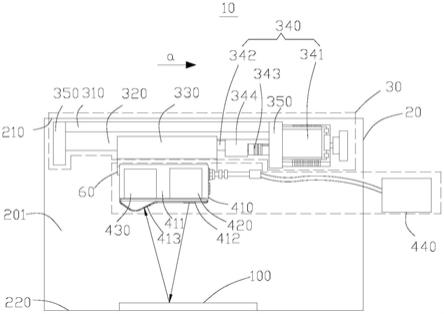

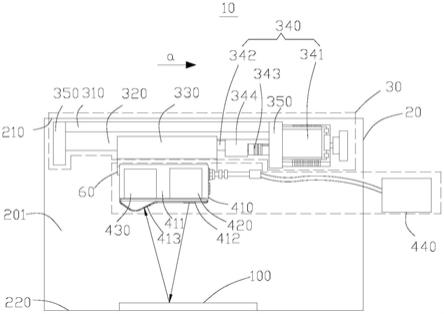

18.图1为本技术一个实施例中提供的所述电池形变测量系统的结构示意图;

19.图2为本技术一个实施例中提供的所述检测装置朝向所述待测电池发射的激光的相对位置图;

20.图3为本技术一个实施例中提供的转接板的结构示意图。

21.附图标号:

22.电池形变测量系统10;第一壳体20;第一空间201;第一内表面210;第二内表面220;待测电池100;移动装置30;检测装置40;安装台310;导轨320;第一方向a;滑块330;动

力组件340;第一挡板350;第二挡板360;电机341;丝杠342;联轴器343;固定件344;手动调节装置50;检测壳体410;第二空间411;第一开口412;第二开口413;激光发射器420;激光接收器430;信号处理器440;指示灯450;激光平面101;转接板60。

具体实施方式

23.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图对本技术的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似改进,因此本技术不受下面公开的具体实施的限制。

24.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

25.在本技术中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

26.请参见图1,本技术实施例提供一种电池形变测量系统10,包括第一壳体20、移动装置30和检测装置40。所述第一壳体20包围形成第一空间201。所述第一壳体20包括相对的第一内表面210和第二内表面220。所述第二内表面220用于放置待测电池100。所述移动装置30收纳于所述第一空间201,且所述移动装置30设置于所述第一内表面210。所述检测装置40收纳于所述第一空间201,且所述检测装置40设置于所述移动装置30。所述移动装置30用于带动所述检测装置40从所述待测电池100的一端移动至所述待测电池100的另一端,以检测所述待测电池100的表面的形变量。

27.本技术实施例提供的所述电池形变测量系统10中的第一壳体20起到支撑所述移动装置30和所述检测装置40的作用。所述检测装置40设置于所述移动装置30。所述移动装置30用于带动所述检测装置40从所述待测电池100的一端移动至所述待测电池100的另一端,以检测所述待测电池100靠近所述检测装置40的表面的形变量。所述电池形变测量系统10可以检测到待测电池100朝向检测装置40的整个表面的形变量,提高检测精度。

28.所述第一壳体20可以是支撑架组成的框架结构,也可以是多个面板包围形成的多面体结构。在一个实施例中,所述第一壳体20由顶板、竖板和底板组成,且顶板、竖板和底板之间通过螺栓连接。

29.所述检测装置40可以为距离检测装置40,也可以为位置检测装置40。所述移动装置30可以是沿直线运动,也可以是环绕待测电池100运动。

30.在一个实施例中,所述移动装置30包括安装台310、导轨320和动力组件340。所述

安装台310设置于所述第一内表面210。所述导轨320设置于所述安装台310远离所述第一内表面210的表面。所述导轨320沿第一方向a延伸。所述检测装置40设置于所述导轨320。所述动力组件340设置于所述安装台310。所述滑块330设置于所述动力组件340与所述检测装置40传动连接。所述动力组件340用于带动所述检测装置40沿所述第一方向a移动。

31.所述安装台310可以是平板结构。平板结构包括相对的两个表面,其中的一个表面用于与所述第一内表面210贴合,所述导轨320贴合在平板结构的另一个表面。所述导轨320可以为直线导轨320,也可以为环形导轨320。在一个实施例中,所述导轨320为直线导轨320,并沿第一方向a延伸。所述滑块330可以沿所述导轨320移动。所述安装台310可以粘贴、焊接或螺栓连接于所述第一壳体20。所述安装台310朝向所述第一内表面210的投影可以为长方形、圆形或正方形等规则图形,也可以是多个规则图形拼接的图形。

32.在一个实施例中,所述移动装置30还包括滑块330。所述滑块330与所述导轨320活动连接。所述滑块330设置于所述动力组件340的输出端。所述检测装置40设置于所述滑块340。所述动力组件340用于带动所述滑块340沿所述导轨320移动,以带动所述检测装置40沿所述第一方向a移动。在所述电池形变测量系统10工作的过程中,待测电池100设置在所述第二内表面220,且待测电池100沿第一方向a延伸。所述动力组件340带动滑块330和所述检测装置40从待测电池100的一端移动至另一端。在一个实施例中,所述检测装置40按照设定的频率采集所述检测装置40距离所述待测电池100表面的距离。根据距离的远近可以判断待测电池100表面的起伏变化情况,以得到待测电池100表面的形变量。

33.现有的锂离子电池形变测量方案大致如下:测厚仪,设备简单,只能测大面形变;接触式位移传感器,精度较高,存在应力影响,只能测量单点;双边接触式位移传感器,精度较高,存在应力影响,只能测量单点;x射线,精度较高,对电池有损伤;中子衍射,精度较高,对电池有损伤。目前测量循环过程中锂离子电池形变的方法主要为位移传感器,但是位移传感器只能测量某一点或者某几点的位移,不能全面反映整个电池表面的形变情况。这是因为电流电压分布不均匀,同时副反应的区域不能确定,所以电池形变存在不均匀性,现在很多研究中用单点或者整体的平均形变来代表电池的形变情况是不合理的。

34.本技术的所述电池形变测量系统10中所述移动装置30包括安装台310、导轨320、滑块330和动力组件340。动力组件340可以带动所述滑块330和检测装置40沿滑轨移动。检测装置40能够从待测电池100的一端移动至另一端,所述检测装置40能够检测整个待测电池100表面的形变量,提高检测质量。

35.所述第一壳体20的顶板预置与安装台310相匹配的螺栓孔,通过螺栓连接,通过螺栓使得所述第一壳体20与安装台310的连接更牢固。所述移动装置30为gcd

‑

203电控平移台。

36.在一个实施例中,所述检测装置40朝向待测电池100表面发射激光,激光遇到待测电池100表面后反射,所述检测装置40接收反射的激光,并对反射激光的接收窗口拍照。通过反射激光的位置在照片中的位置判断待测电池100表面的起伏变化情况,进而得到待测电池100表面的形变量。

37.在一个实施例中,所述移动装置30还包括相对的第一挡板350和第二挡板360。所述第一挡板350和所述第二挡板360设置于所述安装台310。所述第一挡板350设置于所述导轨320的一端。所述第二挡板360设置于所述导轨320的另一端,且所述第一挡板350和所述

第二挡板360分别设置于所述滑块330的两侧。

38.所述第一挡板350和所述第二挡板360用于限定所述滑块330的总位移,以使所述滑块330仅能在两个挡板之间移动。所述第一挡板350和所述第二挡板360可以为长方体、圆柱体或正方体等规则立体结构,也可以是多个规则立体结构拼接的立体结构。

39.在一个实施例中,所述动力组件340包括电机341和丝杠342。所述电机341设置于所述第一挡板350远离所述第二挡板360的一侧。所述电机341还设置于所述安装台310。所述丝杠342设置于所述第一挡板350与所述第二挡板360之间,且所述丝杠342的延伸方向与所述导轨320的延伸方向相同。所述丝杠342的一端与所述电机341的输出轴连接。所述丝杠342的另一端与所述滑块330连接。所述电机341为功力源。所述电机341通过输出轴输出动力,再通过所述丝杠342将动力传输给滑块330,滑块330带动所述检测装置40运动。所述电机341的输出轴的转动方向决定了所述丝杠342的转动方向。所述丝杠342的转动方向决定了所述滑块330的运动方向,进而影响所述滑块330在所述滑轨上的位置。所述滑块330在所述滑轨上的位置影响所述检测装置40的位置,进而影响所述检测装置40检测的所述待测电池100表面的位置。

40.在一个实施例中,所述电池形变测量系统10还包括联轴器343。所述联轴器343的一端与所述电机341的输出轴连接。所述联轴器343的另一端与丝杠342连接。所述电机341的输出轴的动力通过联轴器343传递给丝杠342。

41.在一个实施例中,所述电池形变测量系统10还包括固定件344。所述固定件344固定于所述安装台310。所述固定件344的中心开设通孔。所述丝杠342穿过通孔。所述固定件344还包括第一平台。所述联轴器343设置于所述第一平台。所述固定件344既能限定丝杠342垂直于轴向的位移,又能固定联轴器343。

42.在一个实施例中,所述电池形变测量系统10还包括手动调节装置50。所述手动调节装置50设置于所述电机341。所述手动调节装置50与所述电机341连接。所述手动调节装置50通过手动调节所述电机341的输出轴的转角,调节所述丝杠342的位置。手动调节装置50设置在所述电机341远离所述第一挡板350的一侧。通过手动调节所述手动调节装置50,可以调节所述电机341的输出轴的转角,进而改变所述丝杠342输出端的位置。所述手动调节装置50可用于起始测量位置的找正。

43.请参见图2,在一个实施例中,所述检测装置40包括检测壳体410、激光发射器420、激光接收器430和信号处理器440。所述检测壳体410设置于所述滑块330。所述检测壳体410包围形成第二空间411,所述检测壳体410靠近所述第二内表面220的表面开设有第一开口412和第二开口413。所述激光发射器420收纳于所述第二空间411。所述激光发射器420的发射口卡设于所述第一开口412。所述激光发射器420用于通过所述发射口朝向所述待测电池100发射激光。所述激光接收器430收纳于所述第二空间411。所述激光接收器430的采光口卡设于所述第二开口413。所述激光接收器430用于通过所述采光口接收所述待测电池100反射的激光,并根据接收的反射激光生成变形信号。所述信号处理器440与所述激光接收器430连接。所述信号处理器440用于接收所述变形信号,并根据所述变形信号得到电池的形变量。

44.在一个实施例中,所述信号处理器440还可以与所述电机341和所述激光发射器420连接。所述信号处理器440用于接收外部指令,并根据所述外部指令控制所述电机341运

动和所述激光发射器420发射激光。所述外部指令包括电机341的运行数据以及激光发射的频率和功率。

45.在一个实施例中,所述检测装置40采用gocator2330线激光轮廓传感器。

46.所述检测壳体410用于为所述激光发射器420和所述激光接收器430提供安装平台和收纳空间。在一个实施例中,所述激光接收器430具有拍照的功能。在所述电池形变测量系统10工作的过程中,所述电机341带动所述丝杠342转动,进而带动所述滑块330和所述检测装置40移动。所述激光发射器420朝向待测电池100的表面发射激光。所述待测电池100表面反射激光到所述激光接收器430。所述激光接收器430接收反射的激光,并进行拍照。当待测电池100的表面凸起时,所述反射激光入射到激光接收器430的位置发生偏移。通过偏移量可以判断凸起的程度。

47.在一个实施例中,所述激光发射器420发射的激光为一字激光。所述一字激光的延伸方向与所述导轨320的延伸方向垂直。所述一字激光的延伸方向垂直于所述第一方向a。所述滑块330沿所述第一方向a运动时,所述一字激光也会沿所述第一方向a运动。如果一字激光照射到的待测电池100的表面平整,则激光接收器430接收的反射的激光仍然为一字激光。如果一字激光照射到的待测电池100的表面不平整,则激光接收器430接收的反射的激光可能为激光曲线或多段线等。

48.在一个实施例中,所述激光发射器420发射的激光形成的激光平面101与所述第二内表面220的夹角为锐角。所述激光平面101的入射角不为0,保证激光可以反射到所述激光接收器430。

49.在一个实施例中,所述激光发射器420的发射角和所述激光接收器430的接收角可以调整。所述激光发射器420的发射角与待测电池100靠近所述检测装置40的表面的夹角为锐角。

50.请参见图3,在一个实施例中,所述电池形变测量系统10还包括转接板60。所述转接板60设置于所述滑块330靠近所述第二内表面220的表面。所述检测装置40设置于所述转接板60远离所述滑块330的表面。所述转接板60用于连接检测装置40和安装台310。转接板60设置有多个螺栓孔。检测装置40和安装台310通过螺栓穿过螺栓孔与转接板60连接。

51.在一个实施例中,所述检测装置40还包括i/o连接器、lan连接器、指示灯450和号牌。i/o连接器、lan连接器、指示灯450和号牌分别设置在所述检测壳体410的第一表面,且所述第一表面与激光发射器420、激光接收器430所在的表面相邻。i/o连接器用于与信号处理器440连接。i/o连接器10支持输入和输出信号。lan连接器9支持电源和激光安全信号,连接传输率为1000mb/s的以太网。

52.在一个实施例中,所述指示灯450与所述信号处理器440连接。所述指示灯450用于指示所述检测装置40的工作状态。

53.在一个实施例中,指示灯450包括电源指示灯450、范围指示灯450和激光指示灯450,电源指示灯450通电时变亮为蓝色,范围指示灯450为激光接收器430检测到激光且目标物在测量范围内时变亮为绿色,激光指示灯450激光安全输入激活时变亮为琥珀色。

54.所述电池形变测量系统10的具体实施过程包括:

55.待测电池100为矩形软包电池。激光接收器430为相机。激光发射器420、相机和目标之间构成一个三角形。利用激光发射器420与相机之间的已知距离以及两个已知角度。其

中一个角度取决于相机上激光返回的位置,来计算传感器与目标之间的距离,进而转换为目标的高度。

56.相机观察从待测电池100的目标点云反射的激光,激光发射器420发射线激光以生成激光轮廓。电源指示灯450通电时变亮为蓝色,范围指示灯450为相机检测到激光且目标物在测量范围内时变亮为绿色,激光指示灯450在激光安全输入激活时变亮为琥珀色。激光扫描线实际由多个点组成,按y轴方向排列,y轴垂直于所述第一方向a。激光扫描仪可以实时记录激光扫描线与待测电池100的相交线上每个点的高度,即待测电池100在该点的厚度。在测量过程中,相交线沿着待测电池100长度方向每移动一次。信号处理器440即可得到一个二维矩阵,对应待测电池100全表面上各点的厚度数据。为了测量待测电池100的形变随时间的变化规律,激光扫描线可来回移动,使用电池边界识别方法。可将来回扫描得到的巨大二维矩阵分割,分割出的每一个二维矩阵可代表待测电池100在某一时间点的轮廓数据。将这些二维矩阵堆叠成三维矩阵,即可得到电池3轮廓随时间的变化规律。激光发射器420将激光线投射到被测电池上,相机从一个角度捕获从目标上反射回来的激光。相机每次曝光均能捕获激光线投射处目标的轮廓,即表面位移信号。被测目标处于静止状态,利用移动装置30驱动检测装置40进行往复扫描,可获得目标表面的整体轮廓,以及表面位移信号随时间的变化规律。

57.在本说明书的描述中,参考术语“有些实施例”、“其他实施例”、“理想实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特征包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性描述不一定指的是相同的实施例或示例。

58.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

59.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。