电磁离合器可靠性试验装置

1.本实用新型涉及一种属于离合器检测及试验技术领域的试验装置,确切地说,本实用新型涉及一种电磁离合器可靠性试验装置。

背景技术:

2.电磁离合器是指由电磁力产生压紧力的摩擦式离合器,是实现设备自动化控制的主要执行元件之一,利用电磁能使力矩从主动端传递到被动端,以实现传动的切换和输出。电磁离合器可在输入轴保持旋转的情况下,控制传动系统工作转换,如机床的主轴的启动、停车、换向和调速状态转换。由于电磁离合器具备体积小、结构紧凑、响应快,能实现远距离操纵,控制能量小的特点,便于实现机床自动化,同时在现代工业中也获得了广泛应用;

3.以汽车为例,目前电磁离合器在汽车轮毂电机、汽车空调压缩机及新能源汽车离合器方面均有应用,电磁离合器作为传递扭矩的关键部件,在实际应用中,常受使用环境的温度、湿度、振动及外部负载的影响而引起故障。电磁离合器的可靠性试验能够为电磁离合器的故障分析、产品结构优化、提高产品可靠性提供关键的数据。因此,研究开发电磁离合器可靠性试验装置及试验方法具有重要的意义;

4.目前,国内围绕电磁离合器的可靠性展开的试验较少,仅有的一些是在无加载或仅加载扭矩时进行的可靠性试验,不具备模拟加载功能,缺乏对电磁离合器在模拟工况下进行可靠性试验的检测,不是真正意义的电磁离合器可靠性试验。因此开发了一种具有模拟实际工况加载的电磁离合器可靠性试验装置,同时提出一种完整的电磁离合器可靠性试验方法。

技术实现要素:

5.本实用新型所要解决的技术问题是克服了目前国内电磁离合器可靠性试验装置和可靠性试验方法不能够模拟实际工况的问题,提供了一种能对电磁离合器进行温度加载、湿度加载、振动加载、扭矩加载及供电电压变化的可靠性试验装置。

6.为解决上述技术问题,本实用新型是采用如下技术方案实现的:

7.所述的电磁离合器可靠性试验装置包括电磁离合器试验系统、加载系统、检测系统与控制系统;

8.所述的电磁离合器试验系统包括1号联轴器、箱体孔轴承组件与模拟电磁离合器工作模块;

9.所述的加载系统包括振动加载台、温湿度试验箱与磁粉测功机组件;

10.所述的控制系统包括可调电源箱与操作台;

11.所述的温湿度试验箱安装在地基上,电磁离合器试验系统安装在温湿度试验箱左端上部的封闭式箱体内,电磁离合器试验系统的左端采用箱体孔轴承组件安装在温湿度试验箱左侧箱壁上的通孔内并伸出左侧箱壁,振动加载台还包括振动台面板与床身底座,振动加载台安装在床身底座上,振动加载台、振动台面板与床身底座组成的部件设置在温湿

度试验箱左端下部,振动加载台中的振动台面板顶部的正八边形板件与模拟电磁离合器工作模块中的模拟工作台的底端螺栓连接,振动台面板底部的圆柱支撑体底端与振动加载台内置的振动输出轴螺纹连接,电磁离合器试验系统的左端通过1号联轴器与安装在温湿度试验箱左侧的磁粉测功机组件中的磁粉测功机的输入轴键连接;

12.所述的操作台放置在温湿度试验箱的右侧,可调电源箱放置在操作台的顶部,可调电源箱一端与操作台中的可编程控制器相连接,另一端与被试的电磁离合器相连接;检测系统中的数显电压表放置于操作台顶端,检测系统中的振动传感器、扭矩传感器、位移传感器及温度传感器均安装在温湿度试验箱内部,且检测系统中的各传感器均与操作台中的数据采集卡通过电气线连接。

13.技术方案中所述的模拟电磁离合器工作模块还包括轴一、2号联轴器、轴承支座、轴二、3号联轴器、扭矩传感器、4号联轴器、伺服电机、模拟工作台、 l型电机支架与8套结构相同的t型螺栓;所述的1号联轴器右端与安装在箱体孔轴承组件中的轴一的左端通过平键连接,轴一的右端与2号联轴器左端通过平键连接,2号联轴器右端与轴二的左端通过平键连接,安装在轴承支座中的轴二的右端与3号联轴器的左端通过平键连接,3号联轴器的右端与扭矩传感器的左端通过平键连接,扭矩传感器的右端与4号联轴器的左端通过平键连接,4号联轴器的右端与安装在l型电机支架上的伺服电机的输出轴通过平键连接;轴承支座、扭矩传感器与l型电机支架通过其底端的通孔由左至右地采用t型螺栓安装在模拟工作台的顶端。

14.技术方案中所述的箱体孔轴承组件包括3号端盖、2个结构相同的2号毡圈、 2号圆柱滚子轴承、2号轴承座、4号端盖、1号轴套与2号轴套;所述的2号轴承座装入温湿度试验箱左侧箱壁上的阶梯通孔的大直径孔内,2号圆柱滚子轴承置于2号轴承座中心阶梯孔中的小直径孔内,1号轴套位于2号圆柱滚子轴承的左侧,2号轴套位于2号圆柱滚子轴承的右侧,2号圆柱滚子轴承内环的左端面与1号轴套的右端面接触连接,1号轴套的左端面与轴一的轴肩接触连接,2 号圆柱滚子轴承内环的右端面与2号轴套的左端面接触连接,2号轴套的右端面与锁紧螺母的左端面接触连接,1号轴套、2号圆柱滚子轴承、2号轴套套装在轴一上;3号端盖采用4个内六角螺钉并通过其上的4个沉头螺钉孔固定在2号轴承座上的大直径孔内,同时3号端盖左端面中心处的圆柱形凸台的左端面与2 号圆柱滚子轴承外环的右端面接触连接;4号端盖采用4个内六角螺钉并通过其上的4个沉头螺钉孔固定在温湿度试验箱左箱壁的外箱壁面上,同时4号端盖右端面中心处的圆柱形凸台装入2号轴承座两段式中心阶梯孔的小直径孔内,4 号端盖上的圆柱形凸台的右端面与2号圆柱滚子轴承外环的左端面接触连接;2 个结构相同的2号毡圈分别装入4号端盖与3号端盖上的密封凹槽内,2个结构相同的2号毡圈的内孔面和1号轴套与2号轴套的外圆柱面接触连接。

15.技术方案中所述的轴承支座包括1号轴承座、1号端盖、2个结构相同的1 号毡圈、3号轴套、4号轴套、2号端盖与1号圆柱滚子轴承;1号端盖安装在1 号轴承座上端的圆环体件的右端孔中,再采用4个内六角螺栓将1号端盖固定, 2号端盖安装在圆环体件的左端孔中,再采用4个内六角螺栓将2号端盖固定; 1号圆柱滚子轴承安装在圆环体件的中段孔中,1号圆柱滚子轴承内环的左端面与3号轴套的右端面接触连接,1号圆柱滚子轴承内环的右端面与4号轴套的左端面接触连接;2号端盖右端面中心处的右圆柱形凸台装入圆环体件的中段孔的左端内,右圆柱形凸台的右端面与1号圆柱滚子轴承外环的左端面的接触连接, 1号端

盖左端面中心处的左圆柱形凸台装入圆环体件的中段孔的右端内,左圆柱形凸台的左端面与1号圆柱滚子轴承外环的右端面的接触连接;2个结构相同的 1号毡圈分别装入2号端盖与1号端盖上的密封圈凹槽内,2个结构相同的1号毡圈的内孔面和3号轴套、4号轴套的外圆柱面接触连接。

16.技术方案中所述的磁粉测功机组件还包括磁粉测功机固定座、磁粉测功机支座、磁粉测功机控制器与及测功机安装台架;

17.所述的磁粉测功机采用型号为gzf20的磁粉测功机,磁粉测功机安装在磁粉测功机支座的上端,两者之间为转动连接,磁粉测功机回转轴线与电磁离合器试验系统的回转轴线共线,磁粉测功机支座采用螺栓安装磁粉测功机固定座上,磁粉测功机固定座采用t型螺栓安装在测功机安装台架顶端的测功机工作台上;

18.所述的磁粉测功机控制器集成安装在磁粉测功机内部,磁粉测功机控制器的一端通过电气线与磁粉测功机连接,另一端通过电气线与操作台中的可编程控制器的j5.3接口连接。

19.技术方案中所述的检测系统还包括位移传感器组件、温度传感器组件、扭矩传感器组件与振动传感器;所述的检测系统中的位移传感器组件、温度传感器组件、扭矩传感器组件与振动传感器均安装在温湿度试验箱中;其中,位移传感器组件包括位移传感器与位移传感器固定座,温度传感器组件包括温度传感器与温度传感器固定架,扭矩传感器组件包括扭矩传感器与扭矩传感器支撑座;位移传感器采用位移传感器固定座安装在温湿度试验箱左箱壁的内侧,温度传感器安装在温度传感器固定架的上部,温度传感器固定架通过其底端并采用t型螺栓固定在模拟工作台上,扭矩传感器固定在扭矩传感器支撑座上,采用t形螺栓将扭矩传感器支撑座安装在模拟工作台上,振动传感器采用螺纹连接安装在轴承支座的顶端。

20.技术方案中所述的检测系统和操作台中的数据采集卡线连接是指:所述的检测系统还包括位移传感器、温度传感器、扭矩传感器与振动传感器;所述的位移传感器采用型号为lj-v7080的位移传感器,位移传感器与操作台中的数据采集卡模拟量信号通道4的采集接口线连接;温度传感器采用型号为ytdzas的红外线测温仪,测温范围是-30℃~500℃,温度传感器与数据采集卡模拟量信号通道5的采集接口线连接;扭矩传感器采用型号为zj-20a的转速传感器,扭矩传感器与数据采集卡模拟量信号通道3的采集接口线连接;振动传感器采用型号为vb-451scb的振动传感器,振动传感器与数据采集卡模拟量信号通道2 的采集接口线连接;数显电压表与数据采集卡模拟量信号通道1的采集接口线连接。

21.技术方案中所述的操作台包括箱体、系统运行灯、系统运行按钮、系统停止灯、系统停止按钮、键盘鼠标、显示器、加载运行按钮、加载停止按钮、复位按钮、紧急停止按钮、计算机、数据采集卡、可编程控制器(与多芯插头;所述的键盘鼠标安装在箱体伸出部分的上端面上,其电气线连接在计算机的usb 接口处,显示器采用型号为275s1e的液晶显示器,显示器安装在箱体上部的倾斜面上,显示器通过hdmi线连接在计算机的显示器接口处;所述的数据采集卡采用型号为pci-1255的数据采集卡,数据采集卡安装在计算机的主板卡槽内;可编程控制器采用美国deltu品牌的型号为pmac-lite的可编程控制器,可编程控制器安装在计算机内部;多芯插头采用misumi品牌dsub系列的小型多芯插头,选取12芯的多芯插头安装在计算机内部;所述的可编程控制器的j4接口与计算机主板的1394接口处线连

接;可编程控制器的j5.1接口与振动加载台内置的振动加载台控制器连接,可编程控制器的j5.2接口与温湿度试验箱内置的温湿度试验箱控制器连接,可编程控制器的j5.3接口与磁粉测功机内置的磁粉测功机控制器连接,可编程控制器的j5.4接口与伺服电机的内置编码器连接;

22.所述的多芯插头的电气线的一端与可编程控制器的j5接口连接,电气线的另一端和作为输入装置的多芯插头的各个输入端连接,多芯插头的各个输入端再和各开关按钮连接:

23.多芯插头的输入端i0.0接口与系统运行按钮的1接口采用电气线相连接;

24.多芯插头的输入端i0.1接口与系统停止按钮的1接口采用电气线相连接;

25.多芯插头的输入端i0.2接口与加载运行按钮的1接口采用电气线相连接;

26.多芯插头的输入端i0.3接口与加载停止按钮的1接口采用电气线相连接;

27.多芯插头的输入端i0.4接口与复位按钮的1接口采用电气线相连接,

28.多芯插头的输入端i0.5接口与紧急停止按钮的1接口采用电气线相连接;

29.多芯插头的输出端o2.0接口与系统运行灯的x1接口采用电气线相连接,

30.多芯插头的输出端o2.1接口与系统停止灯的x1接口采用电气线相连接。

31.与现有技术相比本实用新型的有益效果是:

32.1.本实用新型所述的电磁离合器可靠性试验装置设置于温湿度试验箱内,通过温湿度试验箱、振动加载台、磁粉测功机及可调电源能够对电磁离合器工作环境的温度、湿度、振动、扭矩及电磁离合器工作时的供电电压变化进行模拟,进行电磁离合器模拟实际工况的可靠性试验,激发受试电磁离合器的潜在故障,比较全面的评价该电磁离合器的可靠性水平;

33.2.本实用新型所述的电磁离合器可靠性试验装置适用于不同型号的电磁离合器,具有通用性和灵活性;所述的加载装置可根据试验需求进行调整,包括调节温湿度试验箱的试验温度和温度变化率、湿度和湿度变化率,模拟各种实际工作环境中的温湿度;调节振动加载台的振动频率、幅值,模拟不同的振动类型;调节磁粉测功机的励磁电流,模拟不同的扭矩负载;调节供电电源的电压值及扰动值,模拟工作时电磁离合器的供电电压变化;

34.3.本实用新型所述的电磁离合器可靠性试验装置具有自动控制系统,可以在程序控制下自动记录电磁离合器工作时的衔铁行程、摩擦片温度及工作电压,同时在出现衔铁行程增大、温升过高或故障时自动记录失效数据,并自动计算该进给系统的可靠度函数和平均无故障工作时间;

35.4.本实用新型所述的电磁离合器可靠性试验方法是一套完整的电磁离合器可靠性试验方法,首先将受试电磁离合器安装在电磁离合器可靠性试验装置上,然后根据受试电磁离合器需要模拟的实际工作环境,可以分别进行温湿度模拟加载试验、振动加载试验、扭矩加载试验、电磁离合器供电电压变化对电磁离合器可靠性的影响试验,可以实现单一变量的控制;也可以实现多因素综合影响试验,使得电磁离合器可靠性试验更加完整,提高了试验的可信度。

附图说明

36.下面结合附图对本实用新型作进一步的说明:

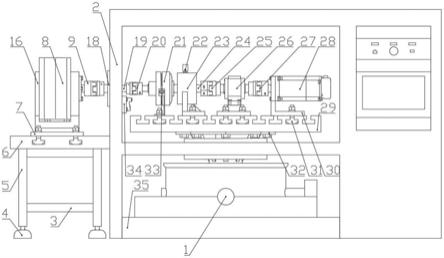

37.图1为本实用新型所述的电磁离合器可靠性试验装置中电磁离合器试验系统结构组成的主视图;

38.图2为本实用新型所述的电磁离合器可靠性试验装置结构组成的主视图;

39.图3为本实用新型所述的电磁离合器可靠性试验装置中箱体孔轴承部件结构组成主视上的剖视图;

40.图4为本实用新型所述的电磁离合器可靠性试验装置中轴承支座部件结构组成主视上的剖视图;

41.图5为本实用新型所述的电磁离合器可靠性试验装置中检测系统的位移传感器部件、温度传感器及扭矩传感器结构组成的轴测投影视图;

42.图6为本实用新型所述的电磁离合器可靠性试验装置中操作台部件的轴测投影视图;

43.图7为本实用新型所述的电磁离合器可靠性试验装置中振动加载台结构组成的轴测投影视图;

44.图8为本实用新型所述的电磁离合器可靠性试验装置中控制系统的结构原理图;

45.图9为本实用新型所述的电磁离合器可靠性试验方法的流程框图;

46.图中:1.振动加载台,2.温湿度试验箱,3.支撑梁,4.地脚,5.支撑腿, 6.测功机工作台,7.磁粉测功机固定座,8.磁粉测功机,9.1号联轴器,10.电磁离合器试验系统,11.温湿度试验箱接口,12.可调电源箱,13.数显电压表, 14.操作台,15.温湿度试验箱控制面板,16.磁粉测功机底座,17.扭矩传感器支撑座,18.箱体孔轴承组件,19.轴一,20.2号联轴器,21.电磁离合器,22. 振动传感器,23.轴承支座,24.轴二,25.3号联轴器,26.扭矩传感器,27.4 号联轴器,28.伺服电机,29.模拟工作台,30.l型电机支架,31.t型螺栓,32. 振动台面板,33.温度传感器组件,34.位移传感器组件,35.床身底座,36.1号轴承座,37.1号端盖,38.1号毡圈,391.3号轴套,392.4号轴套,40.2号端盖,41.1号圆柱滚子轴承,42.3号端盖,43.2号毡圈,44.2号圆柱滚子轴承, 45.2号轴承座,46.4号端盖,471.1号轴套,472.2号轴套,48.位移传感器固定座,49.位移传感器,50.温度传感器,51.温度传感器固定架,52.系统运行灯,53.系统运行按钮,54.系统停止灯,55.系统停止按钮,56.鼠标键盘,57. 显示器,58.加载运行按钮,59.加载停止按钮,60.复位按钮,61.紧急停止按钮,62.计算机,63.数据采集卡,64.可编程控制器,65.内置编码器,66.数据处理程序,67.多芯插头,68.振动加载台控制器,69.温湿度试验箱控制器,70. 磁粉测功机控制器。

具体实施方式

47.下面结合附图对本实用新型作详细的描述:

48.本实用新型模拟了电磁离合器在实际工作过程中的不同工况,不同负载环境,并在此环境下对电磁离合器进行可靠性试验,设计了一种电磁离合器可靠性试验装置,并提出一套完整的电磁离合器可靠性试验方法;

49.本实用新型所述的电磁离合器可靠性试验装置及试验方法主要由两大部分组成,即电磁离合器可靠性试验装置部分和电磁离合器可靠性试验方法部分。

50.一、电磁离合器可靠性试验装置

51.参阅图1与图2,本实用新型所述的电磁离合器可靠性试验装置包括电磁离合器试

验系统、加载系统、检测系统与控制系统。

52.1.电磁离合器试验系统

53.参阅图1与图2,所述的电磁离合器试验系统10包括1号联轴器9、箱体孔轴承组件18与模拟电磁离合器工作模块;所述的模拟电磁离合器工作模块还包括轴一19、2号联轴器20、轴承支座23、轴二24、3号联轴器25、4号联轴器27、伺服电机28、模拟工作台29、l型电机支架30与8套结构相同的固定用的t型螺栓31;

54.所述的1号联轴器9、2号联轴器20、3号联轴器25、4号联轴器27均为弹性联轴器,本实用新型采用vmtt品牌的梅花形弹性联轴器(其中,1号联轴器9、4号联轴器27系列号为vsmc-04;2号联轴器20、3号联轴器25系列号为vsm-04),梅花形弹性联轴器结构简单、可传递扭矩范围大,1号联轴器9、4 号联轴器27具有良好的传动同步性,专用于伺服电机等精密场合,2号联轴器 20、3号联轴器25缓冲性能好,拆卸方便,弹性联轴器左右两端均设置有键槽, 所述1号联轴器9、2号联轴器20、3号联轴器25、4号联轴器27左右两端的内孔轴径大小不同;

55.所述的1号联轴器9左端与磁粉测功机8输入轴通过平键连接,1号联轴器 9右端与轴一19左端通过平键连接,轴一19右端与2号联轴器20左端通过平键连接,2号联轴器20右端与轴二24左端通过平键连接,其中,轴二24安装在轴承支座23中,轴二24右端与3号联轴器25左端通过平键连接,3号联轴器25右端与扭矩传感器26的左端通过平键连接,扭矩传感器26的右端与4号联轴器27的左端通过平键连接,4号联轴器27的右端与伺服电机28输出轴通过平键连接,其中,伺服电机28安装在l型电机支架30上;轴承支座23、扭矩传感器26与l型电机支架30通过底端的长条形通孔与t型螺栓31安装在模拟工作台29的顶端。

56.参阅图3,所述的箱体孔轴承组件18包括3号端盖42、2个结构相同的2 号毡圈43、2号圆柱滚子轴承44、2号轴承座45、4号端盖46、1号轴套471 与2号轴套472;箱体孔轴承组件18用来支撑轴一19,轴一19通过箱体孔轴承组件18插入温湿度试验箱2内;所述的温湿度试验箱2的左侧箱壁上设置有 1个通孔和4个均布在通孔周围的用于固定箱体孔轴承组件18的螺纹孔,箱体孔轴承组件18安装在1个通孔上;

57.所述的3号端盖42为圆盘形结构件,3号端盖42的左端面的中心处设置有圆柱形凸台,圆柱形凸台的直径和2号轴承座45两段式中心阶梯孔的小直径孔的直径相等,两者之间为滑动配合连接,3号端盖42的中心处设置有两段式阶梯通孔,小直径孔的内壁上设置有环形的横截面为等腰梯形的密封凹槽,该凹槽的尺寸按照标准jb/zq4606-1997下的与2号毡圈43配套的毡圈槽尺寸加工,一个2号毡圈43安装在此密封凹槽内,小直径孔的直径大于2号轴套472的外径,大直径孔的直径大于2号圆柱滚子轴承44外轴承环的内径,小于2号圆柱滚子轴承44外轴承环的外径,3号端盖42的周边均匀地设置有4个结构相同的沉头螺钉孔。

58.所述的4号端盖46也为圆盘形结构件,4号端盖46的直径大于箱体孔的直径,4号端盖46右端面的中心处设置有圆柱形凸台,圆柱形凸台的直径和2号轴承座45两段式中心阶梯孔的小直径孔的直径相等,两者之间为滑动配合连接, 4号端盖46的中心处设置有两段式阶梯通孔,小直径孔的内壁上设置有环形的横截面为等腰梯形的密封凹槽,该凹槽的尺寸按照标准jb/zq4606-1997下的与 2号毡圈43配套的毡圈槽尺寸加工,另一个2号毡圈43安装在此密封凹槽内,小直径孔的直径大于1号轴套471的外径,大直径孔的直径大于2号圆柱滚子轴承44外轴承环的内径,小于2号圆柱滚子轴承44外轴承环的外径,4号端盖 46的周

边均匀地设置有4个结构相同的沉头螺钉孔;

59.所述的2号轴承座45为圆柱形环形结构件,2号轴承座45中心处设置有两段式中心阶梯通孔,用于安装2号圆柱滚子轴承44的小直径孔段位于左侧,用于安装3号端盖42的大直径孔段位于右侧,两段式中心阶梯孔的连接处的环形平面上沿轴向设置有4个安装螺栓的螺纹盲孔,2号轴承座45的外径和温湿度试验箱2左侧箱壁上的阶梯通孔中小直径孔的直径相等,2号轴承座45小直径孔段的直径与2号圆柱滚子轴承44的外径相等,2号轴承座45大直径孔段的轴向长度大于3号端盖42周边的厚度;

60.所述的2号毡圈43采用标准为jb/zq4606-1997的等横截面为矩形的圆环形密封圈,选用尺寸为内径d=45mm的标准毡圈,其内径与1号轴套471外径相等;

61.所述的型号为nu2310e的2号圆柱滚子轴承44的内径与轴一19的小直径轴的直径相等,外径与2号轴承座45的小直径孔的直径相等,2号圆柱滚子轴承44安装在2号轴承座45内并套装在轴一19的小直径轴上,2号圆柱滚子轴承44内环的左右端面分别和1号轴套471、2号轴套472的右左端面紧密接触;

62.所述的1号轴套471与2号轴套472皆为等横截面的圆环体形结构件,1号轴套471与2号轴套472的内径和所套装的轴一19的小直径轴的直径相等,1 号轴套471与2号轴套472的外径小于4号端盖46、3号端盖42中心处与温湿度试验箱2左侧箱壁上的小直径孔的直径;1号轴套471与2号轴套472的外径和2号毡圈43的内径相等。

63.所述的2号轴承座45装入温湿度试验箱2左侧箱壁上的阶梯通孔的大直径孔内,2号圆柱滚子轴承44置于2号轴承座45中心阶梯孔中的小直径孔内,1 号轴套471位于2号圆柱滚子轴承44的左侧,2号轴套472位于2号圆柱滚子轴承44的右侧,2号圆柱滚子轴承44内环的左端面与1号轴套471的右端面接触连接,1号轴套471的左端面与轴一19的轴肩接触连接,2号圆柱滚子轴承 44内环的右端面与2号轴套472的左端面接触连接,2号轴套472的右端面与锁紧螺母的左端面接触连接,1号轴套471、2号圆柱滚子轴承44、2号轴套472套装在轴一19上,1号轴套471、2号圆柱滚子轴承44、2号轴套472和轴一19 之间为接触连接;3号端盖42采用4个内六角螺钉并通过其上的4个沉头螺钉孔固定在2号轴承座45上的大直径孔内,同时3号端盖42左端面中心处的圆柱形凸台的左端面与2号圆柱滚子轴承44外环的右端面接触连接;4号端盖46 采用4个内六角螺钉并通过其上的4个沉头螺钉孔固定在温湿度试验箱2左箱壁的外箱壁面上,同时4号端盖46右端面中心处的圆柱形凸台装入2号轴承座 45两段式中心阶梯孔的小直径孔内,4号端盖46上的圆柱形凸台的右端面与2 号圆柱滚子轴承44外环的左端面接触连接;2个结构相同的2号毡圈43分别装入4号端盖46与3号端盖42上的密封凹槽内,2个结构相同的2号毡圈43的内孔面和1号轴套471与2号轴套472的外圆柱面接触连接。

64.参阅图3、图4,所述的轴一19、轴二24均为阶梯轴,其小直径端均设置有轴肩与螺纹便于轴向定位,且每个轴的两端均设置有安装平键的键槽,轴一 19、轴二24均采用键与弹性联轴器连接,其中,轴一19插入已安装在温湿度试验箱2左箱壁上的阶梯通孔中的2号圆柱滚子轴承44内,轴一19的轴肩侧与箱体孔轴承18中的1号轴套471接触连接,轴一19的另一侧上安装有两个螺母,实现轴向固定;轴二24插入轴承支座23中,轴二24的轴肩侧与轴承支座23的3号轴套391接触连接,轴二24的另一侧上安装有两个螺母,实现轴向固定;

65.所述的受试电磁离合器21(本实用新型以vmtt品牌的电磁离合器为例,选取法兰

型-3,产品代码为vm3-10)安装在轴二24上,通过轴肩与弹性挡圈轴向固定,使电磁离合器21在可靠性试验过程中安装稳定,不影响检测精度。

66.参阅图1与图4,所述的轴承支座23用来支撑轴二24右侧,轴承支座23 包括1号轴承座36、1号端盖37、两个1号毡圈38、3号轴套391、4号轴套 392、2号端盖40与1号圆柱滚子轴承41;

67.所述的1号轴承座36上端为回转轴线为水平放置的圆环体件,圆环体件的中心处设置有3段式阶梯通孔,3段式阶梯通孔的回转轴线与圆环体件的回转轴线共线,左右两端孔的直径相等,左右两端孔的长度也相等,左右两端孔之间的中段孔的直径小于左右两端孔的直径,中段孔的直径与1号圆柱滚子轴承41 的外径相等,左右两端孔的直径大于等于1号端盖37、2号端盖40的外径;在左右两端孔和中段孔两端连接处的环形端面上沿轴向均匀地设置有螺纹盲孔,螺纹盲孔个数和1号端盖37、2号端盖40周边设置的螺栓通孔个数相等并相互对正;1号轴承座36下端为板式的l型支撑座,l型支撑座由竖直壁与安装底座组成,竖直壁为在矩形板的一端设置一个半圆形的凹槽,半圆形的直径与圆环体件的外径相等,矩形板的宽度与半圆形板的直径相等,安装底座为一矩形板,安装底座长度与竖直壁中矩形板的宽度相等,安装底座上对称地设置有2 个用于安装t型螺栓31的长条形通孔,竖直壁通过半圆形凹槽端与圆环体件的一端垂直地连成一体,半圆形板凹槽与圆环体件的回转轴线共线,竖直壁的底端与安装底座的一端垂直连接,安装底座位于圆环体件的正下方;位于上端的圆环体件与位于下方的安装底座之间设置有支撑筋;

68.1号轴承座36通过2组t型螺栓31固定在模拟工作台29上;1号端盖37 中心孔的内孔壁处设有环形的横截面为等腰梯形的密封圈凹槽,该凹槽的尺寸按照标准jb/zq4606-1997下的与1号毡圈38配套的毡圈槽尺寸加工,一个1 号毡圈38放置于密封圈凹槽内,1号端盖37安装在圆环体件上右端孔中,再采用4个内六角螺栓将1号端盖37固定在1号轴承座36的右端孔中。

69.2号端盖40中心孔的内孔壁处设有环形的横截面为等腰梯形的密封圈凹槽,该凹槽的尺寸按照标准jb/zq4606-1997下的与1号毡圈38配套的毡圈槽尺寸加工,另一个1号毡圈38置于密封圈凹槽内,2号端盖40安装于圆环体件上的左端孔中,再采用4个内六角螺栓固定在1号轴承座36的左端孔中;1号圆柱滚子轴承41安装在1号轴承座36上端的圆环体件的中段孔中,1号圆柱滚子轴承41内环的左端面与3号轴套391的右端面接触连接,1号圆柱滚子轴承41内环的右端面与4号轴套392的左端面接触连接,并通过2号端盖40与1号端盖 37和1号圆柱滚子轴承41外环的左、右端面的接触连接,将1号圆柱滚子轴承 41固定在1号轴承座36上端圆环体件的中段孔内;

70.所述的1号毡圈38采用标准为jb/zq4606-1997的等横截面为矩形的圆环形密封圈,选用尺寸为内径d=50mm的标准毡圈,其内径与3号轴套391外径相等;

71.所述的型号为nu1011的1号圆柱滚子轴承41的内径与轴二24的小直径轴的直径相等,外径与1号轴承座36的小直径通孔的直径相等,1号圆柱滚子轴承41安装在1号轴承座36内并套装在轴二24的小直径轴上,其左、右两端分别与3号轴套391、4号轴套392的右、左端面接触连接;

72.所述的1号轴承座36上安装有振动传感器22,其中,1号轴承座36上端设置有平面及螺纹盲孔,振动传感器22通过自带的螺纹安装在1号轴承座36 的顶端平面的中心处;

73.所述的箱体孔轴承组件18与轴承支座23保证了电磁离合器试验系统的平稳运行,有效地减少了径向跳动等不稳定因素的出现频率,且箱体孔轴承组件 18的结构对温湿度试验箱2的工作效果影响小,不影响温湿度加载过程及试验的可信度;

74.参阅图1,所述的伺服电机28采用科尔摩根的型号为akm2g4x的直流伺服电机,伺服电机28为受试电磁离合器21提供回转运动的驱动力,伺服电机28 设置有内置编码器65以实现控制转速的目的,内置编码器65的一端通过电气线与伺服电机28连接,另一端通过电气线与可编程控制器64的j5.4接口连接,其中,伺服电机28通过四组螺栓、螺母固定在l型电机支架30上;

75.所述的l型电机支架30包括有水平的底座和垂直的支撑壁,底座和支撑壁皆为矩形板式结构件,底座上设置有对称的长条形通孔,支撑壁的正中位置设置有圆形的供电机轴插入的中心通孔,中心通孔四周设置有4个结构相同的用于安装螺栓的圆通孔;底座的长度和支撑壁的宽度相等,底座的左端和支撑壁的底端垂直连接成一体,底座的长度和支撑壁的宽度相对正;

76.所述的电磁离合器试验系统10置于温湿度试验箱2的左侧上半部分的箱体内部,温湿度试验箱2的左侧箱壁上设置有阶梯通孔,箱体孔轴承组件18安装在这个阶梯通孔上;电磁离合器试验系统10中的1号联轴器9、箱体孔轴承组件18、轴一19、2号联轴器20、轴承支座23、轴二24、3号联轴器25、扭矩传感器26、4号联轴器27及伺服电机28回转轴线共线并从左至右依次安装在模拟工作台29上,其中,箱体孔轴承组件18安装在温湿度试验箱2的左侧箱壁的阶梯通孔上,轴一19插入箱体孔轴承组件18中并伸入温湿度试验箱内,轴二24插入轴承支座23后的伸出端与3号联轴器25的左端键连接,轴承支座 23、扭矩传感器组件、l型电机支架30均通过t型螺栓31安装在模拟工作台 29上;

77.所述的模拟工作台29为矩形板式铸造结构件,具有足够的强度和刚度来承载电磁离合器试验系统10,模拟工作台29的顶端设置有多个结构相同的相互平行的t型槽,用来固定l型电机支架30、扭矩传感器支撑座17、轴承支座23 及温度传感器固定架51,模拟工作台29的表面采用刮研工艺保证表面精度;模拟工作台29的底端为模拟工作台29的底座,模拟工作台29的底端的正中位置设置有正八边形凹槽,凹槽内均布地设置有8个螺纹孔,模拟工作台29的底端通过8个螺栓固定在振动台面板32上;

78.所述的t型螺栓组件包括t型螺栓31、平垫圈、弹簧垫圈及螺母,其中,t 型螺栓采用经过热处理及钝化处理的高强度螺栓,t型螺栓31工作时下部置于 t型滑槽中,上部凸出滑槽表面后插入长条形通孔或圆形通孔,随后依次安装平垫圈、弹簧垫圈、螺母构成一套t型螺栓组件。

79.2.加载系统

80.参阅图1与图2,所述的加载系统包括振动加载台1、温湿度试验箱2、磁粉测功机组件;

81.本实用新型所述的振动加载台1采用东菱电动振动系列试验台,选取型号为es-2-230的电动振动试验台,该系列试验台加载频率宽、指标优异,可靠性高;可逼真的模拟电磁离合器实际使用过程中的振动环境,改善了复杂试件的过、欠试验程度,大幅缩短试验时间;可对受试电磁离合器进行模拟工作环境下的振动加载可靠性试验。

82.所述的振动加载台1包括振动台面板32、床身底座35、振动加载台控制器 68;

83.参阅图7,所述的振动台面板32为振动加载台1的振动输出平台,整体呈锥体,顶端为正八边形板件,振动台面板32顶端的正八边形板件结构与模拟电磁离合器工作模块中的模拟工作台29底端的正八边形凹槽结构相同,振动台面板32的顶端的正八边形板件上均布设置有8个通孔,振动台面板32上的8个通孔与模拟工作台29底端的8个螺纹孔相对正,采用8个螺栓将模拟工作台29 安装在振动台面板32上;振动台面板32底部为圆柱体,且围绕圆柱圆周均匀设置8个肋板,振动台面板32底部圆柱体的底端设置有供振动输出轴安装的螺纹孔,振动台面板32的底部与振动输出轴相连接,振动输出轴由振动加载台1 顶端正中心位置伸出,振动加载台控制器68内置于振动加载台1内部,可以调节不同方向的推力及运动速度,达到控制振动加载的目的;通过振动加载台控制器68使振动输出轴实现工作台沿x,y,z轴方向的平动以及绕x,y,z方向的转动的复合运动,实现振动台面板32的模拟振动加载,振动加载台1安装在温湿度试验箱2左端下部并通过床身底座35安装在地基上;

84.床身底座35为矩形板式铸造结构件,具有足够的强度和刚度来承载振动加载台1,床身底座35的长度与宽度均大于振动加载台1的长度与宽度,振动加载台1安装在床身底座35上,振动加载台1、振动台面板32与床身底座35组成的部件设置在温湿度试验箱2左端下部;

85.参阅图8,振动加载台控制器68为东菱电动振动系列试验台子部件,集成安装于振动加载台1内部,振动加载台控制器68的一侧通过电气连接线与振动加载台1中的电气系统相连接,振动加载台控制器68的另一侧通过电气连接线连接在可编程控制器64的j5接口处;

86.本实用新型所述的温湿度试验箱2采用高天型号为gt-th-s-225的温湿度试验箱,采用全封闭压缩机,箱门上留有双层保温观察窗,且带有箱门把手,温湿度试验箱2可以对受试电磁离合器进行模拟工作环境的温度和湿度的可靠性试验,所述的温湿度试验箱2分为左右两部分,其左端又通过一带通孔的箱体底壁分为上下两部分,左端的上部为封闭式结构的箱体,箱体内装置电磁离合器试验系统10,箱门闭合时箱体内部封闭性良好,左端下部为非封闭式结构,左端下部装置有振动加载台1,左端上部封闭式箱体的箱底的中心处设置有通孔,供振动加载台1输出轴的插入,输出轴与通孔内壁间安装有密封装置,保证温湿度试验箱2加载的准确性,在温湿度试验箱2的左侧箱壁上设置有1个阶梯通孔,温湿度试验箱2的左侧箱壁的外部围绕阶梯通孔设置有4个均布的螺纹孔;左侧箱壁的内部并在阶梯通孔正下方设置有4个螺纹孔,这4个螺纹孔与位移传感器固定座48上的4个通孔对正,供位移传感器固定座48安装。

87.参阅图2与图8,所述的温湿度试验箱2右端设置有温湿度试验箱接口11 及温湿度试验箱控制面板15,温湿度试验箱接口11包括网线及usb接口便于进行数据输出,温湿度试验箱控制面板15的电气线连接到控制系统的操作台14 中的计算机62上;

88.参阅图8,温湿度试验箱控制器69为温湿度试验箱2内部控制器,集成安装在温湿度试验箱2内部,温湿度试验箱控制器69的一端通过电气线与温湿度试验箱2连接,另一端通过电气线与可编程控制器64的j5.2接口连接;

89.所述的磁粉测功机组件包括磁粉测功机8、磁粉测功机固定座7、磁粉测功机底座16及测功机安装台架;

90.本实用新型所述的磁粉测功机8采用光中电器的型号为gzf20的磁粉测功机,配合

测功机安装台架使用,磁粉测功机8内部集成安装有磁粉测功机控制器70,调整励磁电流即可改变负载,使用简单,控制性能好,模拟电磁离合器 21在实际工作受到的扭矩,可以对受试电磁离合器21进行模拟工况的扭矩加载可靠性试验。

91.参阅图1与图2,所述的磁粉测功机固定座7为矩形板式铸造结构件,分为上下两层,下层长与宽均大于上层,上层设有4个螺纹孔供磁粉测功机底座16 固定,测功机底座16通过螺栓固定在磁粉测功机固定座7上;下层设置有4个圆形通孔,4组t型螺栓组件通过磁粉测功机固定座7下层的4个通孔,将磁粉测功机固定座7固定在测功机安装台架上;

92.磁粉测功机底座16为u型结构件,分为左、中、右三段,包括有中间的水平底座和左右两端的垂直支撑壁,底座和左、右支撑壁皆为矩形板式结构件,底座上设置有4个圆形通孔,4个通孔和磁粉测功机固定座7上的4个螺纹孔对正,左、右支撑壁的正中位置均设置有1个圆形的用于安装磁粉测功机8的通孔,左、右支撑壁上的左、右通孔与磁粉测功机8输出轴的回转轴线共线,底座的长度和左、右支撑壁的宽度相等,底座的左右两端和左、右支撑壁的底端垂直连接成一体,底座的长度和左、右支撑壁的宽度相对正,磁粉测功机底座 16通过4个螺栓安装在磁粉测功机固定座7上;

93.测功机安装台架包括8个结构相同的支撑梁3、4个结构相同的地脚4、4 个结构相同的支撑腿5及测功机工作台6;磁粉测功机固定座7通过t型螺栓 31安装在测功机工作台6上,测功机工作台6安装在支撑架的顶端,支撑架安装在地基上;

94.支撑梁3为横截面为矩形的长方体件,两端设置有长与宽均小于支撑梁3 横截面的长与宽的长方形的凸台;支撑腿5为横截面为矩形的长方体,支撑腿5 的四个侧面中,内侧的两个相邻的侧面上设置有上下2个与支撑梁3两端凸台的长与宽相等的长方形的凹槽,即每个支撑腿5共开有四个凹槽供支撑梁3装配;地脚4为顶端设置为平面的半球形中空结构件,其顶端的平面中心开有圆形通孔;8个结构相同的支撑梁3与4个支撑腿5通过铆接组成牢固的支撑架,支撑腿5底端设置有螺纹孔,每个支撑腿5的底端通过螺栓连接安装有地脚4,螺栓由地脚4中空的一侧伸入,穿过平面的一侧的通孔与锁固螺母锁固,与支撑腿5底端设置的螺纹孔螺纹连接;测功机安装台架置于温湿度试验箱2整体的左侧;

95.所述的测功机工作台6采用矩形板式铸造结构件,具有足够的强度和刚度来承载磁粉测功机组件;测功机工作台6的顶端设置有两个结构相同的相互平行的t型通槽,用来固定磁粉测功机固定座7;测功机工作台6的表面采用刮研工艺保证表面精度;测功机工作台6的底端采用焊接的形式固定在支撑架顶端;

96.所述的测功机安装台架与磁粉测功机固定座7均是为了使磁粉测功机8能够正常运行设置的,磁粉测功机8的输入轴与轴一19的回转中心线共线;

97.参阅图8,磁粉测功机控制器70的一端通过电气线与磁粉测功机8连接,另一端通过电气线与可编程控制器64的j5.3接口连接;

98.3.检测系统

99.参阅图1、图2与图5,所述的电磁离合器可靠性试验装置中的检测系统包括位移传感器组件34、温度传感器组件33、扭矩传感器组件、振动传感器22、数显电压表13;其中,位移传感器组件34、温度传感器组件33、扭矩传感器组件、振动传感器22均设置在温湿度试验箱2中,位移传感器组件34包括位移传感器49与位移传感器固定座48,温度传感器组件33包括温度传感器50与温度传感器固定架51,扭矩传感器组件包括扭矩传感器26与扭矩传感器

支撑座 17;

100.本实用新型所述的位移传感器49采用lj-v7080中等距离位移传感器,该系列激光位移传感器可适应多种温湿度环境,测量距离适中,精度高;位移传感器49安装在温湿度试验箱2左侧箱壁的内侧,不受振动台加载影响,可以有效检测受试电磁离合器21的法兰盘的位移,从而达到间接检测受试电磁离合器 21工作时的衔铁行程,记录相关数据,当受试电磁离合器21的衔铁行程超过预先设定的阈值时,发出报警信号,停止试验并形成一次试验装置的故障信息,实现了对电磁离合器衔铁行程的检测目的;

101.参阅图5,所述的位移传感器49后方设置有两个螺纹孔,位移传感器固定座48中部设置有两个通孔,位移传感器49通过两个螺栓安装在位移传感器固定座48上,位移传感器固定座48两侧设置有四个通孔,相应的温湿度试验箱2 左侧箱壁的内侧设置有四个螺纹孔,位移传感器固定座48通过四个螺栓安装在温湿度试验箱2左侧箱壁的内侧,所述的位移传感器49的电气线连接在数据采集卡63模拟量信号通道4的采集接口处,由计算机62算出电磁离合器实际衔铁行程与标准衔铁行程的位移之差;

102.本实用新型所述的温度传感器50采用ytdzas高精度红外线测温仪,测温范围是-30℃~500℃,满足对电磁离合器摩擦片温度测量的要求,防护等级为 ip65,不受温湿度试验箱内的湿度干扰,准确测温;可以有效检测受试电磁离合器21摩擦片部位温度,记录相关数据,当电磁离合器摩擦片温升过快时,发出报警信号,停止试验过程并形成一次试验装置的故障信息,实现了对电磁离合器摩擦片温度的检测目的;

103.参阅图5,所述的温度传感器50头部为圆柱体,尾部设有螺纹,通过螺母及螺纹安装在温度传感器固定架51上部,温度传感器固定架51下部设置通孔供t型螺栓31插入并用螺母固定,温度传感器50的电气线连接到数据采集卡 63模拟量信号通道5的采集接口处。

104.本实用新型所述的扭矩传感器26采用兰菱科技的zj-a型标准转矩转速传感器,具体型号为zj-20a;输入轴与输出轴均为带平键的短轴,扭矩传感器26 的电气线连接到数据采集卡63模拟量信号通道3的采集接口处;

105.参阅图5,所述的扭矩传感器支撑座17为双层矩形体铸造结构件,上层设置有四个螺纹孔,扭矩传感器26通过四个螺栓固定在扭矩传感器支撑座17上,扭矩传感器支撑座17下部设置有对称的2个长条形通孔,扭矩传感器支撑座17 通过t型螺栓31安装在模拟工作台29上;

106.本实用新型所述的振动传感器22采用元物联的vb-451scb型振动传感器,检测试验系统中的静态及动态加速度,通过振动加载台设定的振动信息与振动传感器采集到的振动信息对比,可以实现电磁离合器21振动的检测,其电气线连接到数据采集卡63模拟量信号通道2的采集接口处,当振动传感器22采集到的振动数据过大超过设定阈值、影响电磁离合器21正常工作时,停止试验并记录数据,形成一次故障信息;

107.参阅图4,所述的轴承支座23的顶端设置有平面及螺纹孔,振动传感器22 通过自带的螺纹安装在轴承支座23的顶端;

108.所述的数显电压表13属于独立检测部件,可放置于操作台14顶端,其电气线连接到数据采集卡63模拟量信号通道1的采集接口处。电压表用来测量电磁离合器21的工作电压,出现电压突然变化导致电磁离合器21无法正常工作时,停止试验并记录数据,形成一次故障信息。

109.4.控制系统

110.所述的电磁离合器可靠性试验装置中的控制系统包括可调电源箱12、操作台14;

111.参阅图2及图6,所述的操作台14放置在温湿度试验箱2的右侧,可调电源箱12置于操作台14顶部,可调电源箱12一侧与操作台14中的可编程控制器64相连,另一侧与电磁离合器21相连,接收可编程控制器64传递的控制信号,并对电磁离合器21的供电电压做出相应的变化;

112.所述的操作台14包括系统运行灯52、系统运行按钮53、系统停止灯54、系统停止按钮55、键盘鼠标56、显示器57、加载运行按钮58、加载停止按钮 59、复位按钮60、紧急停止按钮61、计算机62、数据采集卡63、可编程控制器64、多芯插头67;所述的计算机62是控制系统的核心,安装在操作台14下部的箱体内部,键盘鼠标56、显示器57、可编程控制器64、数据采集卡63分别与安装有数据处理程序66的计算机62相连接;

113.所述的键盘鼠标56安装在操作台14伸出部分的上端面,其电气线连接在计算机62的usb接口处,所述的显示器57采用液晶显示器,安装在操作台14 上部的倾斜面,通过hdmi线连接在计算机62的显示器接口处;

114.本实用新型所述的数据采集卡63采用smacq品牌的pci-1250系列数据采集卡,型号选用pci-1255,采样率高,通道数满足试验要求;安装在计算机62 内部,连接在计算机62的主板卡槽内。数据采集卡63模拟量信号通道1~通道 5采集接口依次与数显电压表13、振动传感器22、扭矩传感器26、位移传感器 49、温度传感器50的电气线相连接,分别采集电磁离合器21的工作电压、振动传感器22的振动数据、电磁离合器21输入及输出的扭矩数据、衔铁行程的位移数据及摩擦片的温度数据;

115.所述的可编程控制器64采用美国del tu品牌型号为pmac-lite的可编程控制器,安装在计算机62内部,其电气连接线一端连接在可编程控制器64的j4 (rs-422)接口,另一端连接在计算机62主板的1394接口处;

116.所述的多芯插头67采用misumi品牌dsub系列的小型多芯插头,选取12 芯的多芯插头安装在计算机62内部,多芯插头67的电气线连接在可编程控制器64的j5接口处;多芯插头67输入端的i0.0接口与系统运行按钮53的1接口采用电气线相连接,输入端的i0.1接口与系统停止按钮55的1接口采用电气线相连接,输入端的i0.2接口与加载运行按钮58的1接口采用电气线相连接, 输入端的i0.3接口与加载停止按钮59的1接口采用电气线相连接,输入端的 i0.4接口与复位按钮60的1接口采用电气线相连接,输入端的i0.5接口与紧急停止按钮61的1接口采用电气线相连接;多芯插头67输出端的o2.0接口与系统运行灯52的x1接口采用电气线相连接,输出端的o2.1接口与系统停止灯54 的x1接口采用电气线相连接;

117.试验时,首先按下系统运行按钮53,系统运行灯52亮,电磁离合器试验系统在模拟工作台29上根据预设试验程序启动,电磁离合器21工作,按下复位按钮60确保加载系统均为空值,根据工作环境确定加载类型,确定加载参数及失效阈值,在操作台14上输入加载参数及失效阈值,如需加载,设定数值后需按下加载运行按钮58,试验过程中需要暂停试验时,短按系统停止按钮55,系统停止灯54闪烁,若有加载,此时加载系统随之停止运行,如若需要继续完成试验,再次按下系统运行按钮53,系统运行灯52亮,若有加载,此时加载系统随之启动继续完成试验。最后,程序执行完毕后,长按系统停止按钮55,系统停止灯54长亮,

结束试验;

118.数据处理程序66是预装到计算机62中的,数据处理程序包括三部分,第一部分为试验前设定的电磁离合器试验程序和试验时设定的加载程序,第二部分为对整个试验过程中采集到的数据进行记录和计算,第三部分为试验结束后,统计电磁离合器试验系统10在不同的加载情况下的连续无故障工作时间t(i),利用数学分析方法确定故障间隔时间的分布规律,计算出该电磁离合器试验系统10的可靠度函数r(t)、失效率函数λ(t)和平均故障间隔时间mtbf。

119.二、电磁离合器可靠性试验方法

120.本实用新型所述的电磁离合器可靠性试验方法是在采用前面所述的电磁离合器可靠性试验装置的基础上进行的方法,针对受试电磁离合器21提出了一套完整的可靠性试验方法;

121.参阅图9,电磁离合器可靠性试验方法的步骤如下:

122.1.确定受试电磁离合器21的型号及工作参数,确定电磁离合器21正常工作时的起动电压、衔铁行程、温升速度及空载扭矩信息,并输入操作台14中的计算机62内;

123.2.安装电磁离合器21,将电磁离合器21安装在模拟工作台29上,检查摩擦片上是否有灰尘或油污、线圈有无磨损、安装是否偏心,固定后使用千分表等检测仪器校验电磁离合器试验系统的安装是否达到安装要求;

124.3.结合工况确定试验条件及阈值,结合实际工作情况确定试验条件、加载系统的参数及检测系统的预警阈值;

125.4.设定加载参数并进行可靠性试验,进行温度模拟加载、湿度模拟加载、振动加载、供电电压变化、扭矩加载对电磁离合器可靠性影响试验,根据受试电磁离合器21需要模拟加载工况的要求确定加载参数范围及加载形式,并输入操作台14中的计算机62内;根据电磁离合器21模拟加载工况的要求,确定可靠性试验的试验流程以及流程中每个步骤,随后开始电磁离合器21可靠性试验;

126.5.采集受试电磁离合器21在不同工况下的试验参数,记录不同加载情况下电磁离合器21的失效类型及失效次数,电磁离合器的主要失效形式有:衔铁行程增大、摩擦片温升过高、扭矩加载过大、接合过程中出现冲击及无法启动;针对以上失效形式,通过数据采集卡63分别采集试验过程中的温度值、湿度值及受试电磁离合器21的衔铁行程变化范围、电磁离合器21摩擦片温度、电磁离合器21振动频率、电磁离合器21输入输出扭矩变化及其电压变化的数据信息;

127.6.分析记录试验数据,在计算机软件中对试验参数及电磁离合器失效形式进行显示并分析失效原因,分析产生信号异常突变的原因或可能存在的故障记录试验数据,每次试验完毕后对每组试验数据,包括试验时间、检测信号数据、故障数据、失效形式,将这些数据进行分类整理并存储,便于分析;

128.以下将分别介绍每种试验方法的操作步骤:

129.(1)温度和湿度模拟加载试验

130.1)根据受试电磁离合器21需要模拟加载的工况,确定温度和湿度模拟加载的试验温度与湿度的范围、温度与湿度变化的速率及对应的试验时间,制定周期性的电磁离合器21可靠性试验温湿度加载方案;

131.2)将电磁离合器21可靠性试验温湿度加载方案的具体参数输入操作台14 中的计算机62中;

132.3)检查电磁离合器可靠性试验装置的电气及机械结构,确保电磁离合器21 能够正常平稳运行,调整各部件之间的距离至合适的位置,静置12小时后,启动伺服电机28及磁粉测功机8,此时,磁粉测功机8为空载,观察并记录电磁离合器21在无载荷条件下的检测数据;工作稳定后,启动温湿度试验箱2,按照预制的加载温湿度方案进行加载试验;

133.4)在计算机软件的人机交互界面中显示试验数据,把仅加载温湿度时所采集的试验数据与未加载时的试验数据所对比;在试验过程中当发现所监测的信号出现异常情况时,及时报警并停机,根据检测信号,对受试电磁离合器21进行检查,根据预警阈值确定其失效形式;

134.(2)振动加载试验

135.1)根据受试电磁离合器21需要模拟加载的工况,确定振动加载试验中x、 y、z三个方向中每个方向的振动均值、幅值、频率以及试验时间,制定周期性的电磁离合器可靠性试验装置的振动加载方案。

136.2)将电磁离合器21可靠性试验的振动加载方案输入操作台14的计算机62 中;

137.3)检查电磁离合器可靠性试验装置的电气及机械结构,确保电磁离合器21 能够正常平稳运行,调整各部件之间的距离至合适的位置,静置12小时后,启动伺服电机28及磁粉测功机8,此时,磁粉测功机8为空载,观察并记录电磁离合器21在无载荷条件下的检测数据;工作稳定后,启动振动加载台1,按照预制的加载振动方案进行加载试验;

138.4)在计算机软件的人机交互界面中显示试验数据,把仅加载振动时所采集的试验数据与未加载振动时的试验数据所对比;在试验过程中当发现所监测的信号出现异常情况时,及时报警并停机,根据检测信号,对受试电磁离合器21 进行检查,根据预警阈值确定其失效形式;

139.(3)供电电压变化对电磁离合器可靠性影响的试验

140.1)根据受试电磁离合器21需要模拟加载的供电电压,确定电压加载试验中供电电压幅值变化范围、电压变化率、电压干扰值以及对应的试验时间,制定周期性的电压变化方案;

141.2)将电磁离合器21可靠性试验的供电电压变化加载方案输入操作台14的计算机62中;

142.3)检查电磁离合器可靠性试验装置的电气及机械结构,确保电磁离合器21 能够正常平稳运行,调整各部件之间的距离至合适的位置,静置12小时后,启动伺服电机28及磁粉测功机8,此时,磁粉测功机8为空载,观察并记录电磁离合器21在无载荷条件下的检测数据;工作稳定后,按预设加载方案调整电磁离合器21的供电电压,实现对电磁离合器21的供电电压值的控制,按照预定的供电电压变化方案进行试验;

143.4)在计算机软件的人机交互界面中试验显示试验数据,把仅在供电电压变化时所采集的试验数据与供电电压无变化时的试验数据所对比;在试验过程中当发现所监测的信号出现异常情况时,及时报警并停机,根据检测信号,对受试电磁离合器进行检查,根据参数确定其失效形式;

144.(4)扭矩加载试验

145.1)根据受试电磁离合器21需要模拟加载的工况,确定扭矩加载试验中静态加载、动态加载方案;制定周期性的电磁离合器可靠性试验装置的扭矩加载方案;

146.2)将电磁离合器21可靠性试验的扭矩加载方案输入操作台14的计算机62 中;

147.3)检查电磁离合器可靠性试验装置的电气及机械结构,确保电磁离合器21 能够正常平稳运行,调整各部件之间的距离至合适的位置,静置12小时后,启动伺服电机28及磁粉测功机8,此时,磁粉测功机8为空载,观察并记录电磁离合器21在无载荷条件下的检测数据;工作稳定后,启动磁粉测功机8,按照预制的加载扭矩方案进行加载试验;

148.4)在计算机软件的人机交互界面中试验显示试验数据;把仅加载扭矩时所采集的试验数据与未加载扭矩时的试验数据所对比;在试验过程中当发现所监测的信号出现异常情况时,及时报警并停机,根据检测信号,对受试电磁离合器21进行检查,根据参数确定其失效形式;

149.(5)温湿度及振动加载试验

150.1)根据受试电磁离合器21需要模拟加载的工况,制定电磁离合器可靠性试验装置的温湿度及振动加载方案;

151.2)将电磁离合器21可靠性试验温湿度加载方案的具体参数输入温湿度试验箱控制面板15中,振动加载方案输入操作台14的计算机62中;

152.3)检查电磁离合器可靠性试验装置的电气及机械结构,确定无误后安装电磁离合器21,确保电磁离合器21能够正常平稳运行,调整各部件之间的距离至合适的位置,启动伺服电机28及磁粉测功机8,此时,磁粉测功机8为空载,观察并记录电磁离合器21在无载荷条件下的检测数据。工作稳定后,启动温湿度试验箱2,按照预制的加载温湿度及振动方案进行加载试验;

153.4)在计算机软件的人机交互界面中试验显示试验数据,把加载温湿度及振动时所采集的试验数据与未加载时的试验数据所对比;在试验过程中当发现所监测的信号出现异常情况时,及时报警并停机,根据检测信号,对受试电磁离合器进行检查,根据参数确定其失效形式;

154.(6)电磁离合器可靠性试验根据试验模拟工况的需求,可以进行温度和湿度模拟加载试验(1)、振动加载试验(2)、供电电压变化对电磁离合器可靠性影响的试验(3)和扭矩加载试验(4),也可以按照一定顺序先后进行这四种试验,也可以对上述试验进行组合,试验的顺序和时间可依据电磁离合器21可靠性试验的要求而改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1