一种油墨印刷机智能质量监测系统的制作方法

1.本技术涉及印刷设备的领域,尤其是涉及一种油墨印刷机智能质量监测系统。

背景技术:

2.目前,随着印刷技术的日渐成熟,印刷机的种类也越来越繁多;油墨印刷机是印刷文字和图像的机器。

3.现有的油墨印刷机一般包括进料装置、涂墨装置、压印装置及下料装置,其中在对纸张或其它承印物进行印刷时,首先通过涂墨装置将墨水设置在压印装置上,后使进料装置将纸张或其它承印物送至压印装置,压印装置对纸张或其它承印物进行压印,压印完毕后由下料装置送出;其中出料装置一般包括出料台及其底部的支撑件,出料台用于接收压印装置压印完毕的纸张或其它承印物。

4.针对上述中的相关技术,发明人认为存在以下缺陷:承印物在印刷时易因承印物存在着色质量问题,导致承印物整体出厂合格率低。

技术实现要素:

5.为了改善承印物整体出厂合格率低的问题,本技术提供一种油墨印刷机智能质量监测系统。

6.本技术提供的一种油墨印刷机智能质量监测系统采用如下的技术方案:

7.一种油墨印刷机智能质量监测系统,包括质量监测系统及用于向质量监测系统供电的电源vcc,质量监测系统设于出料台方,出料台底部设有支撑件;质量监测系统包括:采集模块,连接于电源vcc,用于获取出料台上表面承印物的压印效果,并输采集信号;控制模块,连接于采集模块的输出端以获取采集信号,控制模块将采集信号与预设基准信号做比较,并在采集信号与预设基准信号不匹配时,输出报警信号;报警模块,连接于控制模块的输出端,以获取报警信号,并响应报警信号作出报警动作。

8.通过采用上述技术方案,压印完毕的承印物被送至出料台表面后,采集模块对承印物表面的着色情况进行采集,并输出采集信号至控制模块;控制模块将接收到的采集信号与预设基准信号做比较,预设基准信号对应需求着色信息,且在采集信号与预设基准信号不一致时输出报警信号至报警模块;报警模块响应报警信号作出报警动作,以及时警示工作人员有承印物未准确着色,即质量不达标,以便工作人员及时将其取出,有效节省后续由所有压印完毕的承印物中逐个挑选检查的时间,提高了检验效率。

9.可选的,支撑件包括支撑杆及支撑气缸,支撑杆位于出料台底部中间位置,且支撑杆顶部与出料台铰接连接,铰接轴线垂直于支撑杆的长度方向;出料台平行于承印物落至撤回料台表面的方向的两侧均设有收料件,支撑气缸顶部与出料台铰接配合,铰接轴线平行于支撑杆与收料台的铰接轴线,支撑气缸用于带动出料台交替向出料台两侧的收料件倾斜。

10.通过采用上述技术方案,在出料台两侧均设置收料件,控制驱动气缸带动出料台

交替向出料台两侧出料;在报警模块作出报警动作时,出料台的交替出料,为工作人员提供了更宽裕的时间去将存在着色质量的承印物取出,从而便于提高承印物的整体质量。

11.可选的,收料件包括收料台及收料箱;其中收料台承接至出料台对应位置,收料台上表面除正对出料台或收料箱的一侧外均设有挡板,收料箱正对收料台的一侧为开口设置,且收料箱内底壁始终低于收料台上表面;收料台上设有推动件,推动件用于将收料台上的承印物推至收料箱内。

12.通过采用上述技术方案,出料台上的承印物首先落至收料台,收料台在接收到承印物后,若报警模块未作出报警提示,则可控制推动件将承印物推至对应收料箱内,以减小收料台上物料堆积的可能性,从而在有存在着色质量问题的承印物落至收料台时,便于将其由收料台上取出。

13.可选的,收料箱内底壁倾斜设置,且以远离对应收料台的一侧为底端。

14.通过采用上述技术方案,收料箱内底壁呈倾斜设置,便于承印物由收料台落至收料箱内。

15.可选的,收料箱高度可调节。

16.通过采用上述技术方案,将收料箱调节至适宜位置,即使收料箱内承印物上表面始终略低于收料台上表面,以提高收料箱的收料准确度。

17.可选的,推动件包括推杆电机及橡胶推板,其中推杆电机设于收料台上表面远离收料箱的一侧,橡胶推板底部始终与收料台上表面抵接,且橡胶推板位于出料台背离收料箱的一侧。

18.通过采用上述技术方案,当需要将承印物推至收料箱时,可通过控制推杆电机工作带动橡胶推板将承印物推向收料箱内,橡胶推板的设置,可对承印物做有效保护。

19.可选的,橡胶推板正对对应收料箱的一侧为弧形设置,且弧形朝向背离对应收料箱。

20.通过采用上述技术方案,橡胶推板上的弧形设置,便于承印物落至橡胶推板上 ,从而便于承印物最终落至收料箱内。

21.可选的,质量监测系统还包括显示模块,控制模块连接于采集模块以获取采集信号,控制信号将采集信号与预设基准信号做比较,并在采集信号与预设基准信号不匹配时进行统计计数,同时输出显示信号;显示模块连接于控制模块输出端以获取显示信号,并响应显示信号对统计结果进行显示。

22.通过采用上述技术方案,控制模块接收到采集信号后,与预设基准信号作对比,并对采集信号与预设基准信号不匹配的次数进行统计计数,后输出显示信号至显示模块,显示模块响应显示信号输出统计计数结果;工作人员可根据显示模块显示的统计计数结果与收料时筛出的承印物数量做对比,以便进一步确认最终承印物的合格率。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.质量监测系统可实时对出料台上承印物的着色质量进行监测,并在承印物存在着色质量时,报警模块作出报警动作,以便工作人员及时将存在着色质量的承印物取出,以提高最终承印物的合格率;

25.2.出料台向两侧交替出料,若有承印物存在着色质量问题,交替出料的设置,为工作人员提供了较为宽裕的操作时间,便于工作人员顺利的将存在着色质量问题的承印物取

出;

26.3.显示模块的设置,可对存在着色质量的承印物数量进行显示,以便工作人员统计,同时便于提高承印物最终的合格率。

附图说明

27.图1是本技术实施例的整体结构示意图;

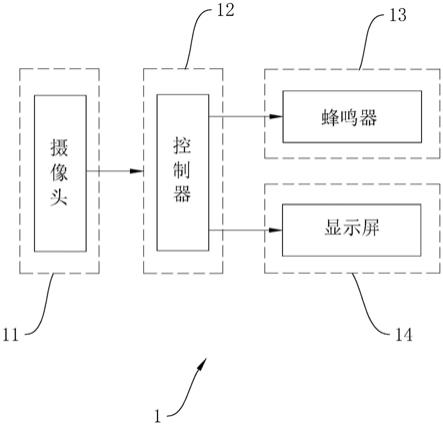

28.图2是为显示质量监测系统的原理图;

29.图3是为显示支撑杆与出料台连接关系的局部示意图。

30.附图标记说明:1、质量监测系统;11、采集模块;12、控制模块;13、报警模块;14、显示模块;2、出料台;21、支撑件;211、支撑杆;212、支撑气缸;3、收料件;31、收料台;311、挡板;32、收料箱;4、推动件;41、推杆电机;42、橡胶推板;5、支撑架;6、升降气缸。

具体实施方式

31.以下结合附图1

‑

3对本技术作进一步详细说明。

32.本技术实施例公开一种油墨印刷机智能质量监测系统。

33.参照图1和图2,一种油墨印刷机智能质量监测系统1包括质量监测系统1及用于向质量监测系统1供电的电源vcc,其中质量监测系统1设于出料台2上方,质量监测系统1用于对出料台2上承印物的着色质量做有效监控,并在承印物存在着色质量时,向工作人员作出警示;出料台2背离承印物进入出料台2的一侧设有支撑架5,质量监测系统1设于支撑架5上;出料台2平行于承印物进入出料台2表面的两侧均设有收料件3,出料台2交替向两侧的收料件3出料;出料台2底部设有支撑件21,支撑件21用于带动出料台2交替向收料件3出料。

34.承印物由前序步骤交替送至出料台2表面,位于出料台2上方的质量监测系统1可实时对承印物着色质量做有效监测,以便工作人员可及时的将存在着色质量的承印物取出,便于提高最终承印物的整体合格率;支撑件21带动出料台2交替向出料台2两侧的收料件3出料,工作人员可由收料件3处将存在着色质量的承印物取出,出料台2的交替出料,为工作人员提供了更加富裕的取料时间,便于工作人员将存在着色质量的承印物取出。

35.参照图2,质量监测系统1包括采集模块11、控制模块12、报警模块13及显示模块14,其中采集模块11连接于电源vcc,用以对出料台2上表面的承印物着色情况做有效采集,并输出采集信号;控制模块12连接于采集模块11输出端,以获取采集信号,将采集信号与预设基准信号做对比,并在采集信号与预设基准信号不匹配时,输出报警信号;报警模块13连接于控制模块12输出端以获取报警信号,并响应报警信号做出报警动作;控制模块12连接于采集模块11以获取采集信号,将采集信号与预设基准信号做比较,并对采集信号与预设基准信号不匹配的次数进行统计,后输出显示信号至显示模块14;显示模块14连接于控制模块12输出端以获取显示信号,并响应显示信号对存在着色质量的承印物数量进行显示。

36.采集模块11实时对出料台2上的承印物着色情况做有效采集,后输出采集信号至控制模块12;控制模块12在采集信号与预设基准信号不匹配时,输出报警信号至报警模块13;报警模块13响应报警信号做出报警动作,以便直观警示工作人员及时将存在着色质量问题的承印物取出;显示模块14对存在着色质量问题的承印物数量进行直观显示,便于后期工作人员进行准确核算。

37.参照图1和图2,采集模块11包括摄像头,摄像头设于出料台2上方,用于对出料台2上的承印物进行拍照,并输出采集信号控制模块12;控制模块12包括控制器,控制器内设有预设基准信号,预设基准信号对应承印物需求着色信息;报警模块13包括蜂鸣器,蜂鸣器信号输入端连接于控制器输出端,蜂鸣器响应报警信号进行鸣叫;显示模块14包括显示屏,显示屏信号输入端连接于控制器输出端,并响应显示信号对存在着色质量问题的承印物数量进行直观显示;在对承印物进行出料时,若蜂鸣器鸣叫,则说明该承印物存在着色质量问题,蜂鸣器的鸣叫可在听觉上对工作人员进行直观警示。

38.参照图1和图3,收料件3包括收料台31及收料箱32,其中收料台31上表面远离出料台2的一侧设有挡板311,收料箱32位于收料台31垂直于挡板311的一侧,收料箱32正对收料台31的一侧为开口设置,且收料台31上正对收料箱32的位置设有推动件4,推动件4用于带动收料台31上的承印物落至收料箱32内;收料箱32内底壁为倾斜设置,且以远离收料台31的一侧为底端;收料箱32内承印物上表面始终低于收料台31上表面,且收料箱32底部设有升降气缸6,升降气缸6用于带动收料箱32升降。

39.出料台2上的物料落至对应收料台31后,推动件4可将对应收料台31上的承印物推至收料箱32内;收料箱32底壁的倾斜设置及收料箱32内承印物上表面始终低于收料台31上表面的设置,均为收料台31上的承印物落至收料箱32内提供了便利;收料箱32底部的升降气缸6,可带动收料箱32升降至适宜位置,以便承印物更加准确的落至收料箱32内;同时,当想要将收料箱32内的承印物取出时,可控制升降气缸6带动收料箱32升降至适宜位置,以便工作人员将承印物由收料箱32内取出。

40.参照图1和图3,推动件4包括推杆电机41及橡胶推板42,推杆电机41设于收料台31上表面远离收料箱32的一侧,推杆电机41输出轴与橡胶推板42背离收料箱32一侧中心位置固定,橡胶推板42正对收料箱32的一侧为弧形设置,弧形朝向背离收料箱32;橡胶推板42位于出料台2背离收料箱32的一侧,且橡胶推板42底部始终与收料台31上表面抵接;当有承印物落至收料台31上时,控制推杆电机41带动橡胶推板42向靠近收料箱32的一侧移动,直至承印物由收料台31落至对应收料箱32内;橡胶推板42正对收料箱32的一侧为弧形的设置,便于橡胶推板42将承印物推至对应收料箱32内,同时可对承印物做有效保护。

41.参照图1和图3,支撑件21包括支撑杆211及支撑气缸212,其中支撑杆211设有多个,且支撑杆211顶部铰接在出料台2底部,铰接轴线垂直于支撑杆211的长度方向;支撑气缸212设有两个,且分别位于出料台2底部靠近对应出料台2的一侧,支撑气缸212顶部与出料台2底部铰接配合,支撑气缸212底部与地面铰接配合,铰接轴线均平行于支撑杆211与出料台2的铰接轴线平行;控制两支撑气缸212交替伸缩,以使出料台2交替向两收料台31倾斜,便于实现出料台2的交替出料,为工作人员提供丰富的时间余量。

42.本技术实施例一种油墨印刷机智能质量监测系统的实施原理为:前序步骤压印完毕的承印物落至出料台2后,控制支撑气缸212带动出料台2向对应收料台31倾斜,以完成出料台2的出料 ,便于出料台2及时承接下一承印物;在出料台2向收料台31上出料时,若蜂鸣器鸣叫,则说明该承印物存在着色质量问题,当承印物落至收料台31后,工作人员及时将其取出,以便提高最终承印物整体的合格率;质量监测系统1可对承印物着色质量进行自动监控,并在承印物存在质量问题时,使蜂鸣器鸣叫,以直观警示工作人员;将承印物由出料台2过渡至收料台31,在由收料箱32进行回收,为工作人员将存在着色质量问题的承印物由收

料台31取出提供了丰富的时间余量。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1