一种模拟隧洞衬砌内水压力的试验装置

1.本实用新型涉及一种模拟隧洞衬砌高内水压力的实验装置,属于土木工程技术领域。

背景技术:

2.近年来随着国家大力支持输水工程的建设。在输水工程中输水隧洞预应力衬砌是工程的重要组成部分,隧洞衬砌在服役期间除了受到外水压力和围岩压力作用,还受到内水压力的作用,在高内水压力的作用下衬砌向外变形,衬砌混凝土会产生拉应力。当拉应力达到一定程度时,衬砌混凝土开裂以至于破坏。因此,需要进行内水压试验模拟隧洞衬砌在服役期间的内水压力,确定隧洞衬砌在服役期间的受力状态。

3.传统的模拟内水压力主要有以下两种:一是在隧洞衬砌内部设置反力支座和衬砌内表面布置若干垫块,然后通过加载位于支座和垫块之间的千斤顶,并通过垫块将施加的荷载传递给衬砌用来模拟内水压力。这种方法施工简便,但是由于衬砌的洞径较大,垫块具有一定的间距,会造成衬砌局部受到集中力的作用,导致衬砌局部受力不均匀,不能有效的模拟均匀的内水压力。二是在施工现场,封堵隧洞衬砌洞口两端,通过进水孔和排气孔注水加压,压力表监测水压,这种方式能够实现均匀的内水压力,但是缺点也很明显,衬砌的洞径比较大所以用水量较大,试验用水的运送和排出及相应的配套措施加大了试验的难度,同时,高水压的条件下,对于隧洞衬砌两端的封堵也有严苛要求,容易出现渗水现象水压不能持续维持高水压状态。

4.目前来说,模拟内水压力的装置是将柔性容器固定在可靠的反力装置上,接触隧洞衬砌内表面的部分采取橡胶材料或薄钢板,通过对柔性容器加压气体或液体来模拟内水压力,这种薄壁结构的柔性容器在拼接的时,对拼接的工艺要求较高,柔性容器在承受高压力时接口不易保证,在模拟高内水压力的的情况下,柔性容器与隧洞衬砌内表面接触存在变形不协调的问题,隧洞衬砌内表面不能真实的模拟衬砌的服役状态。

技术实现要素:

5.鉴于上述原因,本实用新型的目的在于提供一种模拟隧洞衬砌高内水压力的试验装置,该装置可用于输水隧洞洞外原型试验,能够较真实的模拟内水压力对隧洞衬砌的作用,配合隧洞衬砌监测系统和外部水压力和围岩压力加载装置,确定隧洞衬砌的受力规律,检测衬砌的施工质量和节段止水效果,为隧洞衬砌的设计和施工提供可靠的试验数据。

6.为实现上述目的,本实用新型采用以下技术方案:

7.一种模拟隧洞衬砌内水压力的试验装置,包括水压加载装置,还包括内支撑装置,所述内支撑装置套设在衬砌内,内支撑装置与衬砌之间围成密封的内水压空腔,内水压空腔设置有进水管和排气管,进水管与水压加载装置连通。

8.上述隧洞衬砌内水压力的试验装置,在内支撑装置与衬砌的两端均有环向竖板密封,内支撑装置、环向竖板与衬砌之间围成密封的内水压空腔。

9.上述隧洞衬砌内水压力的试验装置,所述进水管上设置进水阀门和水压表,排气管上设置排气阀门。

10.上述隧洞衬砌内水压力的试验装置,所述衬砌两端部内壁均预埋有径向环板和预埋环板,在衬砌两端部内壁上还设置有轴向环板,径向环板与轴向环板固定连接,轴向环板伸出到衬砌外,环向竖板的顶部与轴向环板固定连接底部与内支撑装置固定连接。

11.上述隧洞衬砌内水压力的试验装置,所述内支撑装置由外钢筒、内钢筒及外钢筒和内钢筒之间的混凝土层构成,外钢筒和内钢筒底部为平直段,上部为与衬砌相一致的圆弧状,在平直段的外钢筒 和内钢筒之间的混凝土内嵌设有工字钢,在上部的外钢筒和内钢筒之间的混凝土内嵌设纵向肋板。

12.上述隧洞衬砌内的水压力的试验装置,所述内钢筒内套设有环撑。

13.上述隧洞衬砌内的水压力的试验装置,所述外钢筒和内钢筒之间连接,在外钢筒和内钢筒的两端均设置有端板。

14.上述隧洞衬砌内的水压力的试验装置,所述衬砌外部设有盾构管片放置在隧洞支座上。

15.上述隧洞衬砌内的水压力的试验装置,所述内支撑装置的两端固定在内支撑支座上。

16.上述隧洞衬砌内的水压力的试验装置,所述内支撑支座与内支撑装置之间还设置有双工字钢,更加稳固。

17.采用上述技术方案,本实用新型具有以下技术效果:

18.本实用新型试验装置通过内支撑装置和隧洞衬砌形成密闭空腔,对空腔直接充水加压,保证隧洞衬砌受到均匀稳定的水压力,可直接检测隧洞衬砌混凝土的施工质量,同时也可以检测节段间止水效果,为隧洞衬砌的设计和施工提供可靠的试验数据,本实用新型结合施工现场情况,所用材料和设备与现场施工所用材料和设备基本相同,调度方便,操作简单,具有良好的经济效益。

附图说明

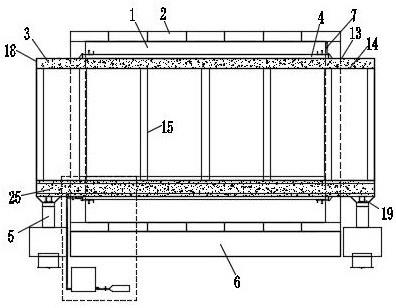

19.图1为本实用新型结构示意图。

20.图2为本实用新型横截面示意图。

21.图3为本实用新型内水压空腔构造图。

22.图4为本实用新型的水压加载装置的示意图。

23.图中: 1

‑

衬砌;2

‑

盾构管片;3

‑

内支撑装置;4

‑

内水压空腔;5

‑

内支撑支座;6

‑

隧洞支座;7

‑

排气阀门;8

‑

进水阀门;9

‑

水压表;10

‑

稳压箱;11

‑

稳压箱阀门;12

‑

压力水泵;13

‑

外钢筒;14

‑

内钢筒;15

‑

环撑;16

‑

工字钢;17

‑

纵向肋板;18

‑

端板;19

‑

双工字钢;20

‑

水平推板;21

‑

环向竖板;22

‑

轴向环板;23

‑

径向环板;24

‑

预埋环板; 25

‑

混凝土层。

具体实施方式

24.如图1

‑

4所示,一种模拟隧洞衬砌内水压力的试验装置,包括水压加载装置,还包括内支撑装置3,所述内支撑装置套设在衬砌1内,衬砌外还安装有盾构管片2,内支撑装置与衬砌之间围成密封的内水压空腔4,内水压空腔设置有进水管和排气管,进水管与水压加

载装置连通。

25.本实用新型隧洞衬砌内水压力的试验装置,如图1和图3所示,在内支撑装置与衬砌的两端均有环向竖板21密封,内支撑装置3、环向竖板21与衬砌1之间围成密封的内水压空腔4。

26.本实用新型隧洞衬砌内水压力的试验装置,所述进水管上设置进水阀门8和水压表9,排气管上设置排气阀门。

27.上述隧洞衬砌内水压力的试验装置,所述衬砌两端部内壁均预埋有径向环板23和预埋环板24,在衬砌两端部内壁上还设置有轴向环板22,径向环板和预埋环板与轴向环板固定连接,轴向环板伸出到衬砌外,环向竖板21的顶部与轴向环板22固定连接,底部与内支撑装置3固定连接,为了整体更加稳固,在环向竖板的外侧还设置有水平推板20。

28.本实用新型的径向环板为两个,分别为径向环板23和预埋环板24

29.上述隧洞衬砌内水压力的试验装置,所述内支撑装置由外钢筒13、内钢筒14及外钢筒和内钢筒之间的混凝土层25构成,外钢筒和内钢筒底部为平直段,上部为与衬砌相一致的圆弧状,在平直段的外钢筒和内钢筒之间的混凝土内嵌设有工字钢16,在上部的外钢筒和内钢筒之间的混凝土内嵌设纵向肋板17。

30.上述隧洞衬砌内的水压力的试验装置,所述内钢筒内套设有环撑15。

31.上述隧洞衬砌内的水压力的试验装置,所述外钢筒和内钢筒之间连接,在外钢筒和内钢筒的两端均设置有端板18。

32.上述隧洞衬砌内的水压力的试验装置,所述衬砌外部设有盾构管片放置在隧洞支座6上。

33.上述隧洞衬砌内的水压力的试验装置,所述内支撑装置的两端固定在内支撑支座5上,内支撑支座与内支撑装置之间还设置有双工字钢,更加稳固。

34.本实用新型的衬砌1为内径为6400mm、外径7500mm的预应力衬砌结构,试验长度为9960mm。

35.如图3所示,内水压空腔4需预先在衬砌1中沿端部截面预先埋置预埋150mm径向环板23和预埋环板24,将轴向环板22与预埋150mm径向环板23和预埋环板24焊接并伸出衬砌1端面100mm,其中轴向环板22可以是一个整体也可以是分段焊接成一体,其中轴向环板钢板厚度采用10mm厚的钢板,其它构建采用20mm厚的钢板。

36.如图2所示,内支撑装置3是由外钢筒13、内钢筒14、环撑15、工字钢16、纵向肋板17、端板18和混凝土层25组成的,其中钢板的厚度采用10mm厚的钢板,采用c50混凝土与衬砌用混凝土相同,沿外钢筒13按照每间隔15

°

设纵向肋板17,底部平直段表面焊接工字钢16是为了保证内支撑装置3在抬升和在水压加载试验过程中保证结构的安全性,在支座处双工字钢19是为了加强支座,保证支座不破坏。

37.内支撑装置3待混凝土强度达到要求后,用千斤顶顶升内支撑装置至既定位置,内支撑支座处布设垫块、移除千斤顶、放置在内支撑支座5上。沿外钢筒13焊接环向竖板21,并与轴向环板22焊接形成内水压空腔4。环向竖板21外侧焊接水平推板20并焊接在外钢筒13上,防止水平力过大拉裂衬砌端部。

38.如图1和图4所示,通过压力水泵12向内水压空腔注水加压,压力水泵12能够调节不同出水压力,打开稳压箱阀门11、进水阀门8和排气阀门7直至水充满内水压空腔,关闭压

力水泵12和所有阀门,按照既定方案静置一段时间,检测内水压空腔的密闭情况,检测合格后,压力水泵12按照方案逐级加压和稳压直至规定模拟水压,通过压力水表9监测水压力。

39.打开排气阀门7缓慢卸载水压,重复上述加压过程2次,模拟隧洞衬砌的充排水工况,通过监测系统采集期间隧洞衬砌的力学特征。

40.本实用新型的技术方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1