一种高温炉管耐用性能测试装置的制作方法

1.本实用新型涉及高温炉管检测技术领域,尤其涉及一种高温炉管耐用性能测试装置。

背景技术:

2.在工业生产中,高温炉管是较为重要的部件,因为其长期在高温状态下工作,使得材料会产生变形或者破裂,而运行维护问题也日益突出,若高温管道一旦发生故障没有及时发现和排出,则会降低效率,甚至造成灾难性的后果,从而导致人员伤亡,因此高温炉管的耐用性能检测也极为重要,高温炉管检测一般是通过金相组织分析法检测的,而现有的检测装置在使用时大多是分为多个仪器,使用时不仅占用空间且效率较低,且现有的金相检测抛光时,需要人工不停的倒入抛光液,较为麻烦,且清洗烘干时需要人工拿取,因此,为了解决此类问题,我们提出一种高温炉管耐用性能测试装置。

技术实现要素:

3.本实用新型提出的一种高温炉管耐用性能测试装置,解决了现有的检测装置是分为多个仪器,不仅占用空间且效率低,且抛光时,需要不停的倒入抛光液,较为麻烦,清洗烘干时需要人工拿取的问题。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种高温炉管耐用性能测试装置,包括机体,所述机体的内壁设置有第一电机,且所述第一电机以机体的中轴线呈对称分布,所述第一电机的输出端安装有旋转轴,且所述旋转轴贯穿于机体的内壁,所述旋转轴的一端分别设置有打磨板以及抛光板,所述机体的顶端设置有抛光液箱,且所述抛光液箱的内壁设置有抛光液排出管,所述抛光液排出管贯穿于机体且位于抛光板的顶端,且所述抛光液箱的内壁设置有第四电机,所述第四电机的输出端设置有转动板,且所述转动板位于抛光液排出管的顶端,所述转动板的内壁设置有固定槽,所述机体的一侧设置有连接箱,且所述连接箱的内壁设置有第二电机,所述第二电机的输出端安装有螺纹丝杆,且所述螺纹丝杆的圆周侧壁活动安装有电动伸缩杆,所述连接箱的一侧设置有金相检测仪,且所述金相检测仪的一侧设置有显示屏。

6.优选的,所述机体的一侧设置有冷却箱,且所述冷却箱的内壁设置有水泵,所述水泵的一侧设置有第一管道,且所述第一管道穿过冷却箱延伸至机体的内部。

7.优选的,所述电动伸缩杆的一侧安装有清洗框,所述连接箱的内部设置有隔板,且所述隔板的一侧设置有清洗槽,所述清洗槽位于清洗框的底端。

8.优选的,所述连接箱的内壁安装有第三电机,且所述第三电机的输出端设置有扇叶,所述扇叶贯穿于连接箱且与连接箱转动连接。

9.优选的,所述第一管道的一侧设置有第二管道,且所述第二管道以第一管道的轴线呈对称分布,所述第二管道贯穿于机体的内壁,且所述第二管道的一端设置有出水管,所述出水管分别位于打磨板以及抛光板的顶端。

10.优选的,所述冷却箱的顶端设置有进液口。

11.本实用新型的有益效果为:

12.1、本实用新型通过设置了抛光液箱、第四电机、转动板、抛光液排出管以及固定槽,使用时,将抛光液加入到抛光液箱内,之后启动一侧第一电机、第一电机启动带动抛光板转动,之后拿取待检测的高温炉管进行抛光,抛光时启动第四电机,第四电机启动使得转动板旋转,从而使得固定槽转,当固定槽转动到抛光液排出管时,抛光液从抛光液排出管流出到抛光板上,当固定槽转动到远离抛光液排出管时,抛光液排出管被堵住,避免抛光液流出,避免了人工长时间不停倒入抛光液的麻烦。

13.2、本实用新型通过设置了第二电机、螺纹丝杆、电动伸缩杆、清洗框、隔板、第三电机、扇叶以及清洗槽,使用时,将抛光好的高温炉管放入到清洗框内,之后启动电动伸缩杆,电动伸缩杆启动带动清洗框向下移动,将清洗框移动到清洗槽内进行清洗,清洗之后将电动伸缩杆向上移动,从而使得清洗框向上移动,之后启动第二电机,第二电机启动使得电动伸缩杆在螺纹丝杆上滑动,从而使得清洗框移动到扇叶顶端,然后启动第三电机,第三电机启动使得扇叶高速旋转,从而产生冷风,产生的冷风吹向清洗框以及高温炉管,从而将其烘干,之后再次启动第二电机,使得电动伸缩杆继续在螺纹丝杆上滑动,从而使清洗框移出连接箱内,即可将高温炉管取出,操作简单,且避免了需要人工拿取高温炉管进行清洗的麻烦,提高了工作效率。

14.综上所述,该装置不仅避免了人工长时间不停倒入抛光液的麻烦,同时避免了需要人工拿取高温炉管进行清洗的麻烦,提高了工作效率。

附图说明

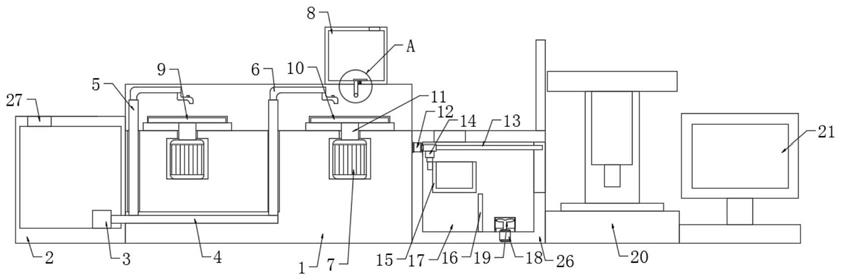

15.图1为本实用新型的结构示意图。

16.图2为本实用新型的机体俯视结构剖视图。

17.图3为本实用新型图1中a的结构放大图。

18.图中标号:1、机体;2、冷却箱;3、水泵;4、第一管道;5、第二管道; 6、出水管;7、第一电机;8、抛光液箱;9、打磨板;10、抛光板;11、旋转轴;12、第二电机;13、螺纹丝杆;14、电动伸缩杆;15、清洗框;16、隔板; 17、清洗槽;18、第三电机;19、扇叶;20、金相检测仪;21、显示屏;22、第四电机;23、抛光液排出管;24、转动板;25、固定槽;26、连接箱;27、进液口。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.参照图1-图3,一种高温炉管耐用性能测试装置,包括机体1,所述机体1 的内壁设置有第一电机7,且所述第一电机7以机体1的中轴线呈对称分布,所述第一电机7的输出端安装有旋转轴11,且所述旋转轴11贯穿于机体1的内壁,所述旋转轴11的一端分别设置有打磨板9以及抛光板10,所述机体1的顶端设置有抛光液箱8,且所述抛光液箱8的内壁设置有抛光液排出管23,所述抛光液排出管23贯穿于机体1且位于抛光板10的顶端,且所述抛光液箱8的内壁设置有第四电机22,所述第四电机22的输出端设置有转动板24,且所述转动板24

位于抛光液排出管23的顶端,所述转动板24的内壁设置有固定槽25,所述机体1的一侧设置有连接箱26,且所述连接箱26的内壁设置有第二电机12,所述第二电机12的输出端安装有螺纹丝杆13,且所述螺纹丝杆13的圆周侧壁活动安装有电动伸缩杆14,所述连接箱26的一侧设置有金相检测仪20,且所述金相检测仪20的一侧设置有显示屏21,所述机体1的一侧设置有冷却箱2,且所述冷却箱2的内壁设置有水泵3,所述水泵3的一侧设置有第一管道4,且所述第一管道4穿过冷却箱2延伸至机体1的内部,所述电动伸缩杆14的一侧安装有清洗框15,所述连接箱26的内部设置有隔板16,且所述隔板16的一侧设置有清洗槽17,所述清洗槽17位于清洗框15的底端。

21.本实施例中,所述连接箱26的内壁安装有第三电机18,且所述第三电机 18的输出端设置有扇叶19,所述扇叶19贯穿于连接箱26且与连接箱26转动连接,用于对高温炉管进行烘干,增加了装置的实用性。

22.进一步的,所述第一管道4的一侧设置有第二管道5,且所述第二管道5以第一管道4的轴线呈对称分布,所述第二管道5贯穿于机体1的内壁,且所述第二管道5的一端设置有出水管6,所述出水管6分别位于打磨板9以及抛光板 10的顶端,便于对打磨板9以及抛光板10进行冷却,避免打磨板9以及抛光板 10工作时温度过高。

23.除此之外,所述冷却箱2的顶端设置有进液口27,便于添加冷却液。

24.工作原理:该装置在使用时,首先将冷却箱2以及抛光液箱8内加入冷却液以及抛光液,之后启动一侧的第一电机7,使得旋转轴11转动,带动打磨板 9旋转,从而对高温炉管进行打磨,打磨完成之后启动另一侧的第一电机7,通过旋转轴11带动抛光板10旋转,从而对高温炉管进行抛光,且在打磨以及抛光过程中,启动水泵3,通过第一管道4以及第二管道5将冷却液经过出水管6 分别流到打磨板9以及抛光板10上进行冷却,抛光时启动第四电机22,第四电机22启动使得转动板24旋转,从而使得固定槽25转动,当固定槽25转动到抛光液排出管23时,抛光液从抛光液排出管23流出到抛光板10上,当固定槽 25转动到远离抛光液排出管23时,抛光液排出管23被堵住,避免抛光液流出;

25.将抛光好的高温炉管放入到清洗框15内,之后启动电动伸缩杆14,电动伸缩杆14启动带动清洗框15向下移动,将清洗框15移动到清洗槽17内进行清洗,清洗之后将电动伸缩杆14向上移动,从而使得清洗框15向上移动,之后启动第二电机12,第二电机12启动使得电动伸缩杆14在螺纹丝杆13上滑动,从而使得清洗框15移动到扇叶19顶端,然后启动第三电机18,第三电机18启动使得扇叶19高速旋转,从而产生冷风,产生的冷风吹向清洗框15以及高温炉管,从而将其烘干,之后再次启动第二电机12,使得电动伸缩杆14继续在螺纹丝杆13上滑动,从而使清洗框15移出连接箱26内,即可将高温炉管取出,最后将高温炉管放到金相检测仪20上进行检测,检测出的数据会通过显示屏21 显示出来,即可检测出高温炉管的耐用性能。

26.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1