一种一键影像检测系统的制作方法

1.本实用新型涉及工件检测的技术领域,具体涉及一种一键影像检测系统。

背景技术:

2.现有市场上的传统影像检测设备在使用过的方便性不够灵活,更多为专机专用。要么是专用实验室设备,或进口类设备价格高昂或无法满足高度自动对焦,多次模版依次检测并且数据时实输出等。

3.在当前社会技术发展,智能制造时代,所有的生产加工都是制造加检测加管理等于高品质产品产出,而品质依托于数据的支撑,而数据的来源是检测结果的输出,检测的实效性和检测的便利及检测的扩展性是检测的基础支撑,只有数据支撑的制造才能算智能制造;现有的检测设备检测单一,不能同时进行多个对象检测,且无法自动实现对焦,需要专业人员进行检测。故亟需一款检测效率高、自动检测的设备。

技术实现要素:

4.针对现有技术中的缺陷,本实用新型提供一种一键影像检测系统,通过一键检测的方式,降低了人工的劳动强度,提升检测质量。

5.为达到上述目的,本实用新型提供了:一种一键影像检测系统,包括用于支撑的设备主体,所述设备主体的顶面具有一工作平台,所述工作平台中部加工有一光源孔,所述光源孔内固定连接有一平行光源,该平行光源竖直向上发出平行光线,消除光源慢反射对检测物体的检测精度影响;所述工作平台的一侧上固定连接有一竖直向上的检测机构;所述检测机构包括固定连接在所述工作平台上的立柱板和固定壳体,所述立柱板位于所述固定壳体内部,所述固定壳体上加工有一检测通孔,该检测通孔与所述光源孔同心;所述立柱板上固定连接有一检测机构,所述检测机构包括工业相机,在该工业相机的头部上连接有一无损转角菱形镜头,所述转角菱形镜头竖直朝下并射向所述检测通孔;所述检测通孔与光源孔之间还设置有一用于放置工件的放置平台,该放置平台固定连接在一位称模组上,以使得通过所述位称模组驱动放置平台在检测通孔与光源孔之间移动;所述设备主体内还设置有用于控制所述位称模组移动的驱动控制系统以及用于控制工业相机和平行光源的主机,与所述主机电性连接有一显示器和数据输入装置,所述显示器固定连接在所述固定壳体的一侧上,所述数据输入装置活动设置在所述设备主体内。

6.进一步地,所述位称模组包括固定板、滑块和驱动装置,所述固定板固定连接在所述立柱板上,所述滑块滑动连接在固定板上,所述滑块与所述驱动装置传动连接,以使得通过驱动装置驱动所述滑块滑动;所述放置平台穿过所述固定壳体固定连接在所述滑块上,且沿所述放置平台竖直移动方向上的固定壳体上加工有位移长条孔。

7.进一步地,所述放置平台中部加工有一工件通孔,所述工件通孔与所述光源通孔同心。

8.进一步地,所述驱动装置包括驱动器,所述驱动器与所述主机电性连接

9.进一步地,所述位移长条孔内连接有可折叠的防尘罩。

10.进一步地,所述固定壳体截面为“l”状结构,其中竖直段固定连接在所述工作平台上,转角段向工作平台内延伸。

11.进一步地,所述设备主体的背部设置有一开合的检修门。

12.进一步地,所述设备主体的底部四角上分别固定连接有滚轮。

13.进一步地,所述设备主体内还设置有一为设备提供电能的电源。

14.一种一键影像检测系统的检测方法,包括如下步骤:

15.s1,打开测试软件,并在显示器内显示测试页面,且所述测试软件内置有若干的测试模板;

16.s2,加载软件内置测试模板,并选择待测工件对应的测试模板;

17.s3,工业相机通过测试模板内的工件高度进行自动对焦;

18.s4,在放置平台上放置至少一个工件,工业相机通过自动对焦对工件摄像检测并输出检测数据在显示器上,当放置多个工件时,工业相机通过自动对焦并对多个工件摄像检测并进行标号分别输出检测数据在显示器上。

19.本实用新型的有益效果体现在:本实用新型在结构上通过在可上下移动的放置平台上放置待检测工件,并通过主机控制光源、工业相机以及位称模组的配合工作,使其一键控制实现自动检测,以及自动对焦和多任务同步检测的目的;通过工业相机对测量对象的自动识别,被测量工件摆放位置随意,无需工装辅助限位简化了检测难度,降低了检测工作人员劳动强度;在放置平台上可同时测量多个对象,测量效率高;通过在主机中编入测量程序在测量程序中内置有工件的测量模板,使得工业相机通过模板内工件高度自动对焦;且测量模板可自定义保存,下次检测只需调用测量模板即可,提升设备的适用性;在测量模板中内置有标准数据,通过标准数据比对来自动输出检测结果,简化了数据的比对,提升了检测的自动化程度,提升检测效率。

附图说明

20.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

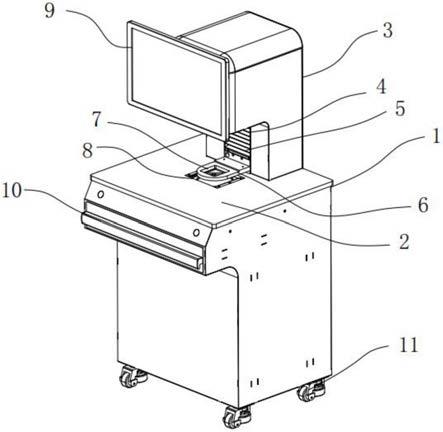

21.图1为本实用新型一实施例提供的影像检测系统的装配结构图;

22.图2为图1所示的影像检测系统的的内部结构图;

23.图3为本实用新型的检测方法流程框图。

24.附图中,设备主体1、工作平台2、固定壳体3、位移长条孔4、防尘罩5、放置平台6、工件通孔7、光源通孔8、显示器9、键盘10、滚轮11、工业相机12、转角菱形镜头13、检测通孔14、主机15、电源16、驱动器17、检修门18、立柱板19、固定板20、滑块21、平行光源22。

具体实施方式

25.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用

新型的保护范围。

26.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本实用新型所属领域技术人员所理解的通常意义。

27.如图1-图2所示,本实用新型的一实施例为:一种一键影像检测系统,包括用于支撑的设备主体1,所述设备主体1的顶面具有一工作平台2,所述工作平台2中部加工有一光源孔,所述光源孔内固定连接有一平行光源22,该平行光源22竖直向上发出平行光线,通过平行光源22消除光源慢反射对检测物体的检测精度影响;所述工作平台2的一侧上固定连接有一竖直向上的检测机构;所述检测机构包括固定连接在所述工作平台2上的立柱板19和固定壳体3,所述立柱板19位于所述固定壳体3内部,所述固定壳体3上加工有一检测通孔14并竖直朝下,该检测通孔14与所述光源孔同心;所述立柱板 19上固定连接有一检测机构,所述检测机构包括工业相机12,在该工业相机 12的头部上连接有一转角菱形镜头13,所述转角菱形镜头13竖直朝下并射向所述检测通孔14;所述检测通孔14与光源孔之间还连接有一用于放置工件的放置平台6,该放置平台6固定连接在一位称模组上,以使得通过所述位称模组驱动放置平台6在检测通孔14与光源孔之间移动;所述设备主体1内还设置有用于控制所述位称模组移动的驱动控制系统以及用于控制工业相机12和平行光源22的主机15,与所述主机15电性连接有一显示器9和键盘10,所述显示器9固定连接在所述固定壳体3的一侧上,所述键盘10滑动连接在设备主体1内并位于工作平台2下,通过抽拉的方式将将键盘10拉出,该结构为常见结构,故在此不再赘述;

28.其中的所述位称模组包括固定板20、滑块21和驱动装置,所述固定板20 固定连接在所述立柱板19上,所述滑块21滑动连接在固定板20上,所述滑块21与所述驱动装置传动连接,以使得通过驱动装置驱动所述滑块21滑动;所述放置平台6穿过所述固定壳体3固定连接在所述滑块21上,且沿所述放置平台6竖直移动方向上的固定壳体3上加工有位移长条孔4,其中驱动装置可选用步进电机,步进电机容易获取且运行稳定,进而提升装置性能。

29.上述实例中,在一可活动的放置平台6放置待检测工件,通过主机15控制光源、工业相机12以及位称模组的运动,使其通过一键控制实现了自动检测,以及自动对焦和多任务同步检测的目的;通过测量对象自动识别,被测量工件摆放位置随意,无需工装辅助限位简化了检测难度,降低了检测工作人员劳动强度;可同时测量多个对象,测量效率高;具体为:通过在主机15中编入测量程序并建立sql数据库,在sql数据库中建立工件的测试模板,其中测试模板中至少包括了工件的尺寸信息,使得在检测时选择并调取对应的测试模板,选取对应模板后工业相机12根据模板高度自动对焦进行检测;且测量模板可自定义保存,下次检测只需调用测量模板即可,提升设备的适用性;在测量模板中内置有标准数据,通过标准数据比对来自动输出检测结果,简化了数据的比对,提升了检测的自动化程度,提升检测效率。

30.进一步地,所述放置平台6中部加工有一工件通孔7,所述工件通孔7与所述光源通孔8同心,使得平行光源22发出的光线照射在工件上,提高检测质量。

31.进一步地,所述驱动装置包括驱动器17,所述驱动器17与所述主机15 电性连接,通过驱动器17驱动工作;其中驱动器17用于驱动上述的驱动装置工作,当驱动装置选用步进电机时,驱动器17便选用步进电机驱动器,其连接方式本领域技术人员容易获取,故在此不再赘述。

32.进一步地,所述位移长条孔4内连接有可折叠的防尘罩5;防止灰尘进入到固定壳体3内污染了镜头,提高设备寿命,且可折叠的方式保证了放置平台 6的正常升降。

33.进一步地,所述固定壳体3截面为状结构,其中竖直段固定连接在所述工作平台2上,转角段向工作平台2内延伸,“l”状结构使得整体结构更加紧凑简洁,且保证了位于工作平台2正上方转角段的结构强度。

34.进一步地,所述设备主体1的背部设置有一开合的检修门18;便于后续的维护。

35.进一步地,所述设备主体1的底部四角上分别固定连接有滚轮11,便于设备的移动。

36.进一步地,所述设备主体1内还设置有一为设备提供电能的电源16;为设备提供的电能,保证了设备的运行。

37.如图3所示,通过该影像检测系统的检测方法,包括如下步骤:

38.s1,打开测试软件,并在显示器9内显示测试页面,且所述测试软件内置有若干的测试模板,具体为:在主机15中编入测量程序并建立sql数据库,在sql数据库中建立工件的测试模板,其中测试模板中至少包括了工件的尺寸信息;

39.s2,加载软件内置测试模板,并选择待测工件对应的测试模板;

40.s3,工业相机12通过测试模板内的工件高度进行自动对焦;具体为:在选定测试模板后,系统自动将模板内标定的高度设置位工业相机12的焦距,使得工业相机12自动对焦;

41.s4,在放置平台6上放置至少一个工件,工业相机12通过自动对焦对工件摄像检测并输出检测数据在显示器9上,当放置多个工件时,工业相机12 通过自动对焦并对多个工件摄像检测并进行标号分别输出检测数据在显示器 9上;具体为:当进行一个工件检测时,直接输出到显示器9上,而当多个工件时,软件自动识别并进行标号,并将标号后的数据输出成表格形式到显示器 9上显示出来;且自动得出测试结果。

42.如下对两个工件进行检测的数据:

43.标号检测项目/标准值检测数据结果0

ꢀꢀꢀꢀ

3.83.771ok 10.992ok 2.072.067ok 0.50.492ok 2.22.192ok1

ꢀꢀꢀꢀ

3.83.705ok 10.993ok 2.072.008ok 0.50.498ok 2.22.195ok

44.由上述可知,本实用新型通过检测系统硬件与软件的结合,实现了一键测量多个工件,将多个工件的测量数值以及比对的结果在同一表格类显示出来,提高了测量的效率,提升测量质量。

45.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1