高频变压器多功能测试设备的制作方法

1.本实用新型涉及高频变压器制造技术领域,具体而言,涉及一种高频变压器多功能测试设备。

背景技术:

2.在电表等电器技术领域,供电开关电源、主控电路板中的高频变压器是重要的零部件。现有的高频变压器由骨架、磁芯和线圈绕组等组成,比如:专利号为201620188537x的中国实用新型专利,就公开了一种变压器;专利号为2012206186763的中国实用新型专利,也公开了一种变压器骨架。

3.目前,高频变压器的制造过程是通过自动化设备进行,比如绕线工序、引脚焊接、性能测试工序都是通过相应的自动化设备进行的。给骨架绕线的自动绕线机可以参考申请公布号为cn102568812a的发明专利申请,对引脚进行焊接的自动焊锡机可以参考专利号为201922074591.8的实用新型专利。

4.对于变压器产品的性能测试,有耐压测试、层间短路测试、电感值测试等,这三种测试工序是通过相应的自动测试装置进行的(比如专利号为2016202519027的实用新型专利就公开了一种变压器耐压测试治具,比如专利号为201921651464.3的实用新型专利就公开了一种电感测试装置),三种自动测试装置相互独立运行,经过耐压测试的产品被操作工搬运到层间短路测试装置工位,完成层间短路测试的产品被操作工搬运到电感值测试装置工位,因此,三种自动测试装置不是连续工作的系统,不适合大批量生产,测试效率低。

技术实现要素:

5.本实用新型就是为了解决现有高频变压器制造工艺中,耐压测试装置、层间短路测试装置、电感值测试装置相互独运行,不是连续工作的系统,不适合大批量生产,测试效率低的技术问题,提供一种能够连续测试各个性能的高频变压器多功能测试设备。

6.本实用新型的技术方案是,提供一种高频变压器多功能测试设备,包括层间短路测试仪、耐压测试仪、lcr测试仪、机架、中部平台、第一x轴直线滑台模组、第二x轴直线滑台模组、第三x轴直线滑台模组、第一z轴直线滑台模组、第二z轴直线滑台模组、第三z轴直线滑台模组、第一手指气缸、第二手指气缸、第三手指气缸、传送带、推料气缸、推料气缸支架、推料块、转盘、转盘驱动电机、弧形板、固定柱、第一滚轮连接板、第二滚轮连接板、第三滚轮连接板、第一滚轮、第二滚轮、第三滚轮、第一竖向连接杆、第二竖向连接杆、第三竖向连接杆、垂直压杆、第四竖向连接杆、第四滚轮、垂直压杆升降气缸、第一顶升架、第二顶升架、第三顶升架、第一升降气缸、第二升降气缸、第三升降气缸、第一探针连接板、第二探针连接板、第三探针连接板、第一组探针、第二组探针、第三组探针、转运板、激光喷码机和激光喷码机支架,层间短路测试仪、耐压测试仪和lcr测试仪分别连接在机架的底部,中部平台与机架的中部连接,第一x轴直线滑台模组与中部平台连接,第二x轴直线滑台模组与中部平台连接,第一z轴直线滑台模组与第一x轴直线滑台模组连接,第二z轴直线滑台模组与第一

x轴直线滑台模组连接,第三z轴直线滑台模组与第二x轴直线滑台模组连接,第一手指气缸与第一z轴直线滑台模组连接,第二手指气缸与第二z轴直线滑台模组连接,第三手指气缸与第三z轴直线滑台模组连接;传送带与中部平台连接,推料气缸支架与中部平台固定连接,推料气缸与推料气缸支架固定连接,推料块与推料气缸的活塞杆连接,推料块设有凹糟,推料块靠近传送带;转盘驱动电机与中部平台固定连接,转盘驱动电机的输出轴穿过中部平台,转盘与转盘驱动电机的输出轴固定连接,转盘靠近推料块,推料块位于转盘和传送带之间;弧形板通过固定柱与中部平台固定连接,弧形板靠近转盘的边缘,第一滚轮连接板、第二滚轮连接板、第三滚轮连接板分别与弧形板固定连接,第一竖向连接杆与第一滚轮连接板连接,第一滚轮与第一竖向连接杆连接,第二竖向连接杆与第二滚轮连接板连接,第二滚轮与第二竖向连接杆连接,第三竖向连接杆与第三滚轮连接板连接,第三滚轮与第三竖向连接杆连接,第一滚轮、第二滚轮和第三滚轮均位于转盘的上方;垂直压杆升降气缸固定连接在中部平台上,垂直压杆与垂直压杆升降气缸的伸缩杆固定连接,第四竖向连接杆与垂直压杆连接,第四滚轮与第四竖向连接杆连接;转盘上连接有若干个变压器定位板;第一升降气缸、第二升降气缸和第三升降气缸分别固定连接在中部平台上,第一顶升架与第一升降气缸的伸缩杆连接,第二顶升架与第二升降气缸的伸缩杆连接,第三顶升架与第三升降气缸的伸缩杆连接,第一顶升架、第二顶升架、第三顶升架均位于转盘的下方,第一探针连接板与第一顶升架连接,第一组探针与第一探针连接板连接;第二探针连接板与第二顶升架连接,第二组探针与第二探针连接板连接,第三探针连接板与第三顶升架连接,第三组探针与第三探针连接板连接;第三x轴直线滑台模组与中部平台连接,转运板与第三x轴直线滑台模组连接,激光喷码机支架与中部平台连接,激光喷码机与激光喷码机支架连接;变压器定位板的中部设有变压器定位槽,变压器定位板的底部设有两个长条形孔,两个长条形孔与变压器定位槽连通;中部平台连接有第一组接线端子、第二组接线端子和第三组接线端子,第一组接线端子通过电线与层间短路测试仪连接,第二组接线端子通过电线与耐压测试仪连接,第三组接线端子通过电线与lcr测试仪连接;第一组探针通过导线与第一组接线端子连接,第二组探针通过导线与第二组接线端子连接,第三组探针通过导线与第三组接线端子连接。

7.优选地,高频变压器多功能测试设备还包括托盘和托盘支架,托盘支架与中部平台连接,托盘放置在托盘支架上。

8.本实用新型的有益效果是,一体化设计,层间短路、耐压测试、电感测试按顺序连续地完成测试,自动化程度高,效率高,一台设备完成多种测试工序,符合大批量生产要求。性能测试工位可扩展,灵活性高;变压器定位板可根据不同型号的变压器进行设计而更换到转盘上,从而满足不同型号变压器的测试要求。

9.本实用新型进一步的特征和方面,将在以下参考附图的具体实施方式的描述中,得以清楚地记载。

附图说明

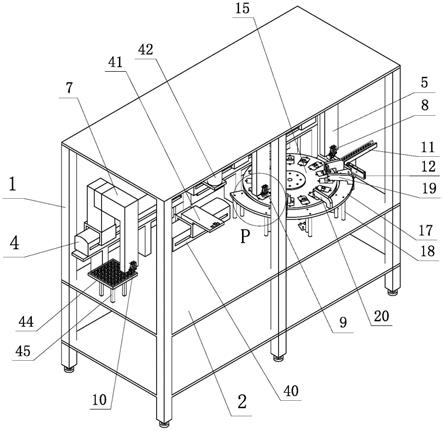

10.图1是高频变压器多功能测试设备的立体图;

11.图2是图1所示高频变压器多功能测试设备的主视图;

12.图3是图1所示高频变压器多功能测试设备的左视图;

13.图4是图1所示高频变压器多功能测试设备的右视图;

14.图5是图2中b

‑

b方向的视图;

15.图6是高频变压器多功能测试设备另一视角的立体图;

16.图7是高频变压器多功能测试设备另一视角的立体图;

17.图8是图6所示结构中去掉传送带、推料气缸、推料气缸支架、推料块后的结构示意图;

18.图9是图8所示结构的侧视图;

19.图10是图1中p处的局部放大图;

20.图11是图6中s处的局部放大图;

21.图12是图1中的转盘靠近传送带出的局部放大图;

22.图13是图6中弧形板、转盘、第二手指气缸处的局部放大图;

23.图14是推料块的结构示意图;

24.图15是垂直压杆、第四滚轮、第四竖向连接杆和垂直压杆升降气缸连接在一起的结构示意图;

25.图16是图15所示结构的主视图;

26.图17是图16所示结构的俯视图;

27.图18是第一顶升架、第一探针连接板、第一组探针和第一升降气缸连接结构示意图;

28.图19是图18所示结构的主视图;

29.图20是转盘的立体图;

30.图21是转盘的俯视图;

31.图22是转盘的仰视图;

32.图23是从转盘的下方向上看的立体图;

33.图24是图20中变压器定位板安装孔的结构示意图;

34.图25是变压器定位板的立体图;

35.图26是图25所示变压器定位板的主视图;

36.图27是图25所示变压器定位板的俯视图;

37.图28是图25所示变压器定位板的仰视图;

38.图29是图25所示变压器定位板的立体图;

39.图30是待测变压器放置在变压器定位板上的立体图;

40.图31是图30所示结构的主视图;

41.图32是图30所示结构的俯视图;

42.图33是图30所示结构的仰视图;

43.图34是图30所示结构的立体图;

44.图35是三个顶升架向上运动一定距离使相应探针与待测变压器的引脚接触的状态示意图。

45.图中符号说明:

46.1.机架,2.中部平台,3.第一x轴直线滑台模组,4.第二x轴直线滑台模组,5.第一z轴直线滑台模组,6.第二z轴直线滑台模组,7.第三z轴直线滑台模组,8.第一手指气缸,9.

第二手指气缸,10.第三手指气缸,11.传送带,12.推料气缸,13.推料气缸支架,14.推料块,15.转盘,16.转盘驱动电机,17.弧形板,18.固定柱,19.第一滚轮连接板,20.第二滚轮连接板,21.第三滚轮连接板,22.第一滚轮,23.第二滚轮,24.第三滚轮,25.第二竖向连接杆,26.第三竖向连接杆,27.垂直压杆,28.第四竖向连接杆,29.第四滚轮,30.垂直压杆升降气缸,31.变压器定位板,32.第一顶升架,33.第二顶升架,34.第三顶升架,35.第一升降气缸,36.第二升降气缸,37.第三升降气缸,38.第一探针连接板,39.第一组探针,40.第三x轴直线滑台模组,41.转运板,42.激光喷码机,43.激光喷码机支架,44.托盘,45.托盘支架,46.变压器,47.接线端子,48.变压器,49.变压器。

具体实施方式

47.以下参照附图,以具体实施例对本实用新型作进一步详细说明。

48.如图1

‑

14所示,高频变压器多功能测试设备包括层间短路测试仪、耐压测试仪、lcr测试仪、机架1、中部平台2、第一x轴直线滑台模组3、第二x轴直线滑台模组4、第一z轴直线滑台模组5、第二z轴直线滑台模组6、第三z轴直线滑台模组7、第一手指气缸8、第二手指气缸9、第三手指气缸10、传送带11、推料气缸12、推料气缸支架13、推料块14、转盘15、转盘驱动电机16、弧形板17、固定柱18、第一滚轮连接板19、第二滚轮连接板20、第三滚轮连接板21、第一滚轮22、第二滚轮23、第三滚轮24、第二竖向连接杆25、第三竖向连接杆26、垂直压杆27、第四竖向连接杆28、第四滚轮29、垂直压杆升降气缸30、变压器定位板31、第一顶升架32、第二顶升架33、第三顶升架34、第一升降气缸35、第二升降气缸36、第三升降气缸37、第一探针连接板38、第一组探针39、第三x轴直线滑台模组40、转运板41、激光喷码机42、激光喷码机支架43、托盘44、托盘支架45,层间短路测试仪、耐压测试仪、lcr测试仪分别安装在机架1的底部。

49.中部平台2与机架1的中部连接,第一x轴直线滑台模组3与中部平台2连接,第二x轴直线滑台模组4与中部平台2连接,第一z轴直线滑台模组5与第一x轴直线滑台模组3上的第一滑块连接,第二z轴直线滑台模组6与第一x轴直线滑台模组3上的第二滑块连接,第三z轴直线滑台模组7与第二x轴直线滑台模组4上的滑块连接,第一手指气缸8与第一z轴直线滑台模组5上的滑块连接,第二手指气缸9与第二z轴直线滑台模组6上的滑块连接,第三手指气缸10与第三z轴直线滑台模组7上的滑块连接。第一x轴直线滑台模组3动作能够带动第一z轴直线滑台模组5沿x轴方向移动(图2中左右移动),第一x轴直线滑台模组3动作能够带动第二z轴直线滑台模组6沿x轴方向移动(图2中左右移动),第二x轴直线滑台模组4动作能够带动第三z轴直线滑台模组7沿x轴方向移动(图2中左右移动)。第一z轴直线滑台模组5动作能够带动第一手指气缸8沿z轴方向运动(图2中上下运动),第二z轴直线滑台模组6动作能够带动第二手指气缸9沿z轴方向运动(图2中上下运动),第三z轴直线滑台模组7动作能够带动第三手指气缸10沿z轴方向运动(图2中上下运动)。传送带11安装在中部平台2上,推料气缸支架13固定安装在中部平台2上,推料气缸12与推料气缸支架13固定连接,推料块14与推料气缸12的活塞杆连接,推料块14靠近传送带11。转盘驱动电机16固定安装在中部平台2上,转盘驱动电机16的输出轴穿过中部平台2,转盘15与转盘驱动电机16的输出轴固定连接,转盘15靠近推料块14,推料块14位于转盘15和传送带11之间,推料块14设有凹糟14

‑

1。弧形板17通过多个固定柱18与中部平台2固定连接,弧形板17靠近转盘15的边缘,第一滚

轮连接板19、第二滚轮连接板20、第三滚轮连接板21分别与弧形板17固定连接,第一竖向连接杆与第一滚轮连接板19连接,第一滚轮22与第一竖向连接杆连接,第二竖向连接杆25与第二滚轮连接板20连接,第二滚轮23与第二竖向连接杆25连接,第三竖向连接杆26与第三滚轮连接板21连接,第三滚轮24与第三竖向连接杆26连接,第一滚轮22、第二滚轮23和第三滚轮24均位于转盘15的上方。垂直压杆升降气缸30固定安装在中部平台2上,垂直压杆27与垂直压杆升降气缸30的伸缩杆固定连接,第四竖向连接杆28与垂直压杆27连接,第四滚轮29与第四竖向连接杆28连接(结合图15

‑

17所示)。从图5可以看出,转盘15沿顺时针方向转动,沿顺时针方向,第一滚轮连接板19位于垂直压杆27连接后面,第二滚轮连接板20位于第一滚轮连接板19的后面,第三滚轮连接板21位于第二滚轮连接板20的后面。转盘15上可拆卸的连接有若干个变压器定位板31。第一升降气缸35、第二升降气缸36和第三升降气缸37分别固定安装在中部平台2上,第一顶升架32与第一升降气缸35的伸缩杆连接,第二顶升架33与第二升降气缸36的伸缩杆连接,第三顶升架34与第三升降气缸37的伸缩杆连接,第一顶升架32位于转盘15的下方,第二顶升架33位于转盘15的下方,第三顶升架34位于转盘15的下方;如图18和19所示,第一探针连接板38与第一顶升架32连接,第一组探针39与第一探针连接板38连接;第二探针连接板与第二顶升架33连接,第二组探针与第二探针连接板连接,第三探针连接板与第三顶升架34连接,第三组探针与第三探针连接板连接。第三x轴直线滑台模组40与中部平台2连接,转运板41与第三x轴直线滑台模组40上的滑块连接,激光喷码机支架43与中部平台2连接,激光喷码机42与激光喷码机支架43连接。托盘支架45与中部平台2连接,托盘44放置在托盘支架45上。

50.如图20

‑

24所示,转盘15设有用于和转盘驱动电机的输出轴连接的中心连接部15

‑

1,转盘15的外围设有若干个变压器定位板安装孔15

‑

2,变压器定位板安装孔15

‑

2设有两个相对设置的螺钉安装孔15

‑2‑

1。

51.如图25

‑

29所示,变压器定位板31的两端设有第一螺钉孔部31

‑

1、第二螺钉孔部31

‑

2,变压器定位板31的中部设有变压器定位槽31

‑

3,变压器定位板31的底部设有两个长条形孔31

‑

4,两个长条形孔31

‑

4与变压器定位槽31

‑

3连通。

52.结合图5和11所示,变压器定位板31放入转盘15的变压器定位板安装孔15

‑

2中,变压器定位板31的第一螺钉孔部31

‑

1、第二螺钉孔部31

‑

2分别嵌入变压器定位板安装孔15

‑

2的两个螺钉安装孔15

‑2‑

1中并用螺钉紧固。

53.如图30

‑

34所示,变压器46被放置在变压器定位板31的变压器定位槽31

‑

3中,变压器46的引脚46

‑

1穿过变压器定位槽31

‑

3插入压器定位板31底部的两个长条形孔31

‑

4中。

54.如图8所示,中部平台2上连接有三组接线端子47。第一组接线端子47通过电线与层间短路测试仪连接,第二组接线端子通过电线与耐压测试仪连接,第三组接线端子通过电线与lcr测试仪连接。第一组探针39通过导线与第一组接线端子47连接,第二组探针通过导线与第二组接线端子连接,第三组探针通过导线与第三组接线端子连接。

55.下面介绍高频变压器多功能测试设备的工作过程:

56.传送带11上的多个待处理变压器向推料块方向移动,传送带11上最前面的一个变压器移动到推料块14的凹糟14

‑

1中,然后推料气缸12的活塞杆伸出带动推料块14向第一手指气缸8方向运动从而将传送带11最前面的变压器移动到第一手指气缸8的正下方,如图11所示;下一步第一手指气缸8的手指夹爪动作将推料块14中的变压器49夹持住并在第一x轴

直线滑台模组3、第一z轴直线滑台模组5配合动作下将变压器49放置到转盘15上的变压器定位板31中,如图11和30所示;下一步,转盘15转动一定角度使变压器定位板31中的变压器移动到第四滚轮29的正下方,紧接着垂直压杆27向下运动一定距离进而下压变压器定位板31中的变压器,如图11和12所示,给变压器施加压力的作用是使变压器准确地、牢靠地置于变压器定位板31的变压器定位槽31

‑

3中;下一步,转盘15转动一定角度使变压器定位板31中的变压器移动到第一滚轮22的整下当,变压器与第一滚轮22接触,如图12所示;下一步,如图35所示,第一顶升架32向上运动使第一组探针39向上运动一定距离从而使第一组探针39与第一滚轮22正下方变压器的引脚接触(变压器的引脚插入第一组探针39顶部的凹糟中),紧接着启动层间短路测试仪对变压器进行层间短路测试,测试完成后第一顶升架32向下运动回到初始位置;下一步,转盘15继续顺时针转动一定角度使完成层间短路测试的变压器移动到第二滚轮23的正下方,同样地操作使第二顶升架33向上运动进而使第二组探针与变压器的引脚接触,启动耐压测试仪进行测压测试;下一步通过第三组探针和lcr测试仪进行电感测试;下一步,转盘15继续顺时针转动使完成电感测试的变压器移动到第二手指气缸9的正下方,如图10所示;下一步,第二手指气缸9动作并且在第一x轴直线滑台模组3、第二z轴直线滑台模组6配合下将变压器放置在转运板41的凹糟中;下一步,第三x轴直线滑台模组40动作将转运板41上的变压器移动到激光喷码机42的正下方,激光喷码机42对变压器表面进行喷码;下一步,第三x轴直线滑台模组40动作将转运板41上的变压器向托盘44方向移动一定距离;下一步,第二x轴直线滑台模组4、第三z轴直线滑台模组7和第三手指气缸10配合动作将转运板41上完成喷码的变压器放到托盘44中。

57.需要说明的是,可以增加其他测试仪器及由顶升架、升降气缸、探针连接板、探针、滚轮、滚轮连接板、竖向连接杆组成的测试工位。

58.以上所述仅对本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1