一种具有内外套的管状组件自动检测设备的制作方法

1.本实用新型涉及管装组件自动装配设备技术领域,具体是涉及一种具有内外套的管状组件自动检测设备。

背景技术:

2.特氟龙是聚四氟乙烯,这种材料的产品一般统称作"不粘涂层";是一种使用了氟取代聚乙烯中所有氢原子的人工合成高分子材料。这种材料具有抗酸抗碱、抗各种有机溶剂的特点,几乎不溶于所有的溶剂。同时,聚四氟乙烯具有耐高温的特点,它的摩擦系数极低,所以可作润滑作用之途,亦成为了不沾锅和水管内层的理想涂料。

3.聚四氟乙烯具有杰出的优良综合性能,耐高温,耐腐蚀、不粘、自润滑、优良的介电性能、很低的摩擦系数。用作工程塑料,可制成聚四氟乙烯管、棒、带、板、薄膜等。一般应用于性能要求较高的耐腐蚀的管道、容器、泵、阀以及制雷达、高频通讯器材、无线电器材、天线罩等。在聚四氟乙烯中加入任何可以承受聚四氟乙烯烧结温度的填充剂,它的机械性能可获得大大的改善。同时,保持聚四氟乙烯其它优良性能。填充的品种有玻璃纤维、金属、金属化氧化物、石墨、二硫化钼、碳纤维、聚酰亚胺、ekonol等,使子弹能射穿防弹衣。

4.在热水器、饮水机等电器中常用管状组件用于导水,如图7所示,管状组件包括有管件i、内套j和外套k,其中管件i的材质为特氟龙管,内套j和外套k的均为铜套。

5.现有技术中,缺乏此种管装组件的铆接成品检测设备,现有的检测方式大多为人工用肉眼进行甄别,无法做到对铆接强度的检测效果,且人工劳动强度大,容易漏掉未完安装的管装组件或者是铆接效果不佳的管装组件,工作效率低。

6.因此,有必要设计一种具有内外套的管状组件自动检测设备,用来解决上述问题。

技术实现要素:

7.为解决上述技术问题,提供一种具有内外套的管状组件自动检测设备,本技术方案解决了缺乏此种管装组件的铆接成品检测设备,现有的检测方式大多为人工用肉眼进行甄别,无法做到对铆接强度的检测效果,且人工劳动强度大,容易漏掉未完安装的管装组件或者是铆接效果不佳的管装组件,工作效率低等问题。

8.为达到以上目的,本实用新型采用的技术方案为:

9.提供了一种具有内外套的管状组件自动检测设备,管装组件包括管件、内套、外套;设备包括有机架、搬运驱动机构、检测机构、管件夹持爪和管件端部夹持装置,搬运驱动机构竖直安装在机架上,检测机构水平安装在机架上,检测机构的输出端与管件端部夹持装置的传动连接,管件夹持爪设有两组,两组管件夹持爪分别设置在搬运驱动机构的两个输出端上,搬运驱动机构包括有转运架和搬运驱动组件,转运架安装在机架上,搬运驱动组件设置在转运架上,两个管件夹持爪设置在搬运驱动组件的输出端,检测机构包括有外检测组件和内检测组件,内检测组件设置在外检测组件的上方。

10.作为一种具有内外套的管状组件自动检测设备的一种优选方案,外检测组件包括

有收缩气缸、压力传感器、滑动座和外抵停座,收缩气缸水平设置在机架上,收缩气缸的输出方向与管件的长度方向一致,滑动座水平设置在管件和收缩气缸之间,压力传感器水平设置在收缩气缸和压力传感器之间,收缩气缸的输出端与压力传感器的一端固定连接,压力传感器的另一端与滑动座传动连接,管件端部夹持装置设置在滑动座上,外抵停座水平设置在机架上,外抵停座位于收缩气缸的上方,内检测组件水平安装在收缩气缸的上方,外抵停座固定安装在内检测组件的输出端上。

11.作为一种具有内外套的管状组件自动检测设备的一种优选方案,外抵停座的轴线与管件的轴线共线,外抵停座的内径与管件的外径一致,外抵停座的外径与外套的外径一致。

12.作为一种具有内外套的管状组件自动检测设备的一种优选方案,内检测组件包括有第五推送气缸、检测安装座、位移传感器和内检测装置,第五推送气缸水平安装在机架上,检测安装座的输出端方向水平指向管件,检测安装座水平安装在第五推送气缸的输出端上,外抵停座水平安装在检测安装座靠近管件的一侧,内检测装置水平设置在外抵停座内,位移传感器水平设置在检测安装座远离管件的一端,位移传感器的输出端与内检测装置传动连接。

13.作为一种具有内外套的管状组件自动检测设备的一种优选方案,内检测装置包括有检测杆和抵触弹簧,检测杆和抵触弹簧均水平设置在外抵停座的内侧,外抵停座内设有用于安装检测杆的检测抵触空腔和用于安装抵触弹簧的检测压缩空腔,检测抵触空腔与检测压缩空腔连通,抵触弹簧的一端与检测压缩空腔靠近位移传感器的一端固定连接,抵触弹簧的另一端与检测杆的端部固定连接,位移传感器的检测端贯穿检测压缩空腔与检测杆的端部抵触。

14.作为一种具有内外套的管状组件自动检测设备的一种优选方案,检测杆的径长与内套的外径一致,检测杆与管件共轴线。

15.本实用新型与现有技术相比具有的有益效果是:

16.本实用新型所示的设备,两个管件夹持爪能够将出管和进管操作同步进行,进而提高了搬运效率,提高检测速度;

17.管件端部夹持装置在检测时先将管件的端部进行夹持,内外能够进行同步检测,进一步提高了检测效率;

18.当管件上的外套安装铆接良好时,外抵停座的外侧壁抵触管件端部铆接的外套,进而使得管件无法继续向前运动,此时压力传感器上能够检测出拉力数值,当拉力数值在正常范围时,说明外套的铆接效果较好,若压力传感器的拉力数值为零或者小于正常数值,则说明管件i端部的外套已经脱落或者外套的铆接效果较差,从而实现对外的铆接安装检测功能,检测精度高,检测速度快,能够实现自动化检测过程,大幅提高了工作效率,且能与内进行同步检测,避免反复定位和位移检测,进一步提高检测效率和精度;

19.安装和铆接效果通过与内套检测装置连接的位移传感器进行检测,当管件上的内套安装铆接良好时,内检测装置抵触位于管件端部内侧的内套,进而使得内检测装置无法继续向前运动,此时位移传感器上能够检测出行进距离,当行进距离在正常范围时,说明内套的铆接效果较好,若行进距离大于正常范围,则说明管件端部的内套已经脱落或者内套的铆接效果较差,从而实现对内的铆接安装检测功能,检测精度高,检测速度快,能够实现

自动化检测过程,大幅提高了工作效率,且能与外套进行同步检测,避免反复定位和位移检测,进一步提高检测效率和精度。

附图说明

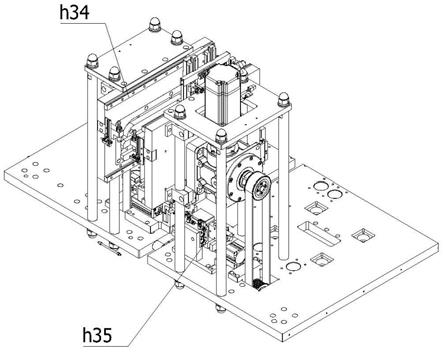

20.图1为本实用新型的自动检测设备的立体结构示意图一;

21.图2为本实用新型的自动检测设备的立体结构示意图二;

22.图3为本实用新型的自动检测设备的部分立体结构示意图;

23.图4为本实用新型的检测机构的立体结构示意图;

24.图5为本实用新型的滑动座的剖视图;

25.图6为本实用新型的检测杆和抵触弹簧的立体结构示意图;

26.图7为本实用新型的管状组件的立体结构示意图。

27.图中标号为:

28.h34

‑

搬运驱动机构;34a

‑

转运架;

29.h35

‑

检测机构;35a

‑

收缩气缸;35a1

‑

压力传感器;35a2

‑

滑动座;35a3

‑

外抵停座;35a4

‑

检测压缩空腔;35a5

‑

检测抵触空腔;

30.36a

‑

第三推送气缸;36b

‑

检测安装座;36c

‑

位移传感器;36d

‑

检测杆;36e

‑

抵触弹簧;

31.i

‑

管件;j

‑

内套;k

‑

外套。

具体实施方式

32.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

33.参照图1

‑

图6所示的还包括有一种具有内外套的管状组件自动检测设备,设置在机架上,用于对铆压完成后的成品进行检测,以便于测出未安装或者未完成铆接的内套j和外套k;具有内外套的管状组件自动检测设备包括有搬运驱动机构h34、检测机构h35、管件夹持爪和管件端部夹持装置,搬运驱动机构h34竖直安装在机架上,检测机构h35水平安装在机架上,检测机构h35的输出端与管件端部夹持装置的传动连接,管件夹持爪设有两组,两组管件夹持爪分别设置在搬运驱动机构h34的两个输出端上,搬运驱动机构h34包括有转运架34a和搬运驱动组件,转运架34a安装在机架上,搬运驱动组件设置在转运架34a上,两个管件夹持爪设置在搬运驱动组件的输出端,检测机构h35包括有外检测组件和内检测组件,内检测组件设置在外检测组件的上方。在具有内外套的管状组件自动检测设备工作时,通过搬运驱动机构h34带动管件夹持爪运动,将已经完成装配的管装组件搬运至检测机构h35中进行检测,在检测前,通过端部夹持装置将管件i的端部进行夹持,检测机构h35通过外检测组件对管装组件的端部外侧外套k的安装铆接情况进行检测,通过内检测组件对管装组件的端部内侧内套j的安装铆接情况进行检测,进而完成成品检测过程,两个管件夹持爪能够将出管和进管操作同步进行,进而提高了搬运效率,提高检测速度,管件端部夹持装置在检测时先将管件i的端部进行夹持,内外能够进行同步检测,进一步提高了检测效率。

34.参照图7所示可知涉及的管状组件的产品结构。

35.参照图3

‑

图6所示的外检测组件包括有收缩气缸35a、压力传感器35a1、滑动座

35a2和外抵停座35a3,收缩气缸35a水平设置在机架上,收缩气缸35a的输出方向与管件i的长度方向一致,滑动座35a2水平设置在管件i和收缩气缸35a之间,压力传感器35a1水平设置在收缩气缸35a和压力传感器35a1之间,收缩气缸35a的输出端与压力传感器35a1的一端固定连接,压力传感器35a1的另一端与滑动座35a2传动连接,管件端部夹持装置设置在滑动座35a2上,外抵停座35a3水平设置在机架上,外抵停座35a3位于收缩气缸35a的上方,外抵停座35a3的轴线与管件i的轴线共线,外抵停座35a3的内径与管件i的外径一致,外抵停座35a3的外径与外套k的外径一致,内检测组件水平安装在收缩气缸35a的上方,外抵停座35a3固定安装在内检测组件的输出端上。在外检测组件工作时,通过收缩气缸35a输出带动滑动座35a2向内收缩,滑动座35a2带动与之连接的管件端部夹持装置同步回缩,同时通过安装在内检测组件上的外抵停座35a3向着管件i的方向运动,当管件i上的外套k安装铆接良好时,外抵停座35a3的外侧壁抵触管件i端部铆接的外套k,进而使得管件i无法继续向前运动,此时压力传感器35a1上能够检测出拉力数值,当拉力数值在正常范围时,说明外套k的铆接效果较好,若压力传感器35a1的拉力数值为零或者小于正常数值,则说明管件i端部的外套k已经脱落或者外套k的铆接效果较差,从而实现对外的铆接安装检测功能,检测精度高,检测速度快,能够实现自动化检测过程,大幅提高了工作效率,且能与内套进行同步检测,避免反复定位和位移检测,进一步提高检测效率和精度。

36.参照图3

‑

图6所示的内检测组件包括有第三推送气缸36a、检测安装座36b、位移传感器36c和内检测装置,第三推送气缸36a水平安装在机架上,检测安装座36b的输出端方向水平指向管件i,检测安装座36b水平安装在第三推送气缸36a的输出端上,外抵停座35a3水平安装在检测安装座36b靠近管件i的一侧,内检测装置水平设置在外抵停座35a3内,位移传感器36c水平设置在检测安装座36b远离管件i的一端,位移传感器36c的输出端与内检测装置传动连接。在内检测组件工作时,通过第三推送气缸36a输出带动与之传动连接的检测安装座36b向着靠近管件i的方向运动,进而带动安装在检测安装座36b上的位移传感器36c和外抵停座35a3同步进行位移操作,外抵停座35a3的端部与管件i的端部配合,能够使得管件i的端部进入外抵停座35a3内,此时通过安装在外抵停座35a3内部的内检测装置对内套j的安装和铆接效果通过与内套检测装置连接的位移传感器36c进行检测,当管件i上的内套j安装铆接良好时,内检测装置抵触位于管件i端部内侧的内套j,进而使得内检测装置无法继续向前运动,此时位移传感器36c上能够检测出行进距离,当行进距离在正常范围时,说明内套j的铆接效果较好,若行进距离大于正常范围,则说明管件i端部的内套j已经脱落或者内套j的铆接效果较差,从而实现对内的铆接安装检测功能,检测精度高,检测速度快,能够实现自动化检测过程,大幅提高了工作效率,且能与外套k进行同步检测,避免反复定位和位移检测,进一步提高检测效率和精度。

37.参照图3

‑

图6所示的内检测装置包括有检测杆36d和抵触弹簧36e,检测杆36d和抵触弹簧36e均水平设置在外抵停座35a3的内侧,外抵停座35a3内设有用于安装检测杆36d的检测抵触空腔35a5和用于安装抵触弹簧36e的检测压缩空腔35a4,检测抵触空腔35a5与检测压缩空腔35a4连通,抵触弹簧36e的一端与检测压缩空腔35a4靠近位移传感器36c的一端固定连接,抵触弹簧36e的另一端与检测杆36d的端部固定连接,位移传感器36c的检测端贯穿检测压缩空腔35a4与检测杆36d的端部抵触。在内检测装置工作时,通过检测杆36d的端部抵触管件i端部内侧安装的内套j,当检测杆36d的端部延伸至管件i内侧时,内套j与检测

杆36d的端部抵触,使得检测杆36d压缩与之连接的抵触弹簧36e,当抵触弹簧36e压缩至一定量时,第三推送气缸36a无法继续顶推检测杆36d前进,此时测得行进结果,从而能够得出内套j是否安装完成以及内套j的铆接效果,能够快速检测出内套j的铆接及安装数据,且数据精准,操作便捷,无需人工进行辅助检测操作,大幅提高了检测速度。检测杆36d的径长与内套j的外径一致,检测杆36d与管件i共轴线。在外检测组件和内检测组件同时对管件i端部的内套j和外套k的安装铆接情况进行检测时,检测杆36d能够抵触内套j,同时检测杆36d不会影响管件i进入外抵停座35a3内,进而实现既能检测内套j的安装状态,又能避免干涉外套k检测结果的功能,提高了工作效率,提升了检测精度,从而适应于大规模检测操作。

38.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1