用于超导电缆液氮流动特性试验的试验腔的制作方法

1.本实用新型涉及超导输电领域,更具体地,涉及一种用于超导电缆液氮流动特性试验的试验腔。

背景技术:

2.超导技术在电力系统中的应用多种多样,也是近年来超导应用研究的主要方向之一。与电力电缆相比,超导电缆具有很大的优越性,例如:输电能力较强,成本节约、占用空间小、线路阻抗极低、输电损耗小、抗磁干扰能力强;允许采用相对较低的电压进行长距离输电,也可以地下输电从而避免超高压高空输电所带来的噪声、电磁污染和安全隐患,保护生态环境。

3.高温超导电缆(hts,high temperature superconductor)线材的转变温度通常在77k以上。目前,通常采用液氮作为其合适的冷却介质。另外,基于hts电缆本身的特性和安装要求,通常会采用真空多层绝热的双层波纹管作为液氮的保温套管。液氮在波纹管内部的流动压力损失和热损失是hts电缆低温系统设计的重要参数,能够直接决定用于维持过冷液氮的低温制冷机的冷量、相邻低温站的间隔距离、低温泵扬程等的选定。然而,由于波纹管内壁面几何形状的不同、波纹管内部插入的超导电缆的类型不同,波纹管内的液氮流动情况也会随之发生变化。

4.现有技术中,已经具备了对超导电缆波纹管内液氮流动特性进行试验的方法。例如,背景文献1,cn104697739a,绝热波纹管内低温流体流动阻力和温度分布测试装置,2015年6月10日,黄永华等。背景文献2,波纹管内流动特性的试验研究,孙凤玉等,2008年10月,工程热物理学报,第29卷第10期。然而,现有技术中,用于超导电缆液氮流动特性试验的试验腔操作复杂,功能单一,且测量精度较低,测量指标受限。

5.因此,亟需一种测量准确、用法多样的新型超导电缆液氮流动特性试验的试验腔。

技术实现要素:

6.为解决现有技术中存在的不足,本实用新型的目的在于,提供一种超导电缆液氮流动特性试验的试验腔。本实用新型中的试验腔能够基于对支撑结构高度的调节实现具备倾斜度的液氮试验,基于特殊形状的支撑结构减少液氮热漏,并且基于预紧装置的调节支持对多种不同规格波纹管的准确测试。

7.本实用新型采用如下的技术方案。一种用于超导电缆液氮流动特性试验的试验腔,包括真空罩、过渡管路、试验管段、支撑结构、试验台架,其特征在于:真空罩两端设置有头部接口法兰和尾部接口法兰,头部接口法兰上设置有第一和第二穿舱口以使得过渡管路通过第一穿舱口进入真空罩,并通过第二穿舱口穿出真空罩;过渡管路上密闭连接有第一试验管段和第二试验管段,且每一试验管段中均包括有一个试验用波纹管,第一试验管段和第二试验管段之间通过中间弯管连接;过渡管路上设置有压力和温度测点。

8.优选地,试验腔还包括第一、第二支撑机构,第一、第二支撑机构分别设置于试验

腔真空罩的中部和后部;并且,第一、第二支撑机构的高度可调,当调节第一、第二支撑机构的高度时,试验腔中与水平地面之间具有可调的角度。

9.优选地,第一支撑结构位于前段圆筒与地面之间,第二支撑结构位于后段圆筒与地面之间,第一、第二支撑结构可以分别调节前段圆筒与后段圆筒的高度。

10.优选地,第一支撑结构为蜗轮蜗杆升降结构,通过顶部支撑物调节前段圆筒的高度;第二支撑结构为双头螺栓调节结构,并通过弯月形支撑板调节后段圆筒的高度。

11.优选地,试验腔还包括第三支撑结构,第三支撑结构为聚四氯乙烯的三角形支撑结构,位于试验腔内部,用于支撑试验管段和过渡管路。

12.优选地,试验腔还包括第一、第二预紧机构,预紧机构包括支撑杆、限位结构、弹簧、连接件;第一预紧机构一端与头部接口法兰连接,另一端固定于波纹管的一端,第二预紧机构一端与尾部接口法兰连接,另一端固定于波纹管的另一端;并且,第一、第二预紧机构通过弹簧为波纹管的两端提供预紧力。

13.优选地,支撑杆为金属圆杆,一端与接口法兰内侧通过螺丝固定连接,另一侧与限位结构一端连接,限位结构用于调节支撑杆的长度;限位结构另一端通过环氧树脂材料制成的连接件与弹簧的一端连接,弹簧的另一端连接至波纹管上。

14.优选地,限位结构包括金属限位块和调位圆环,调位圆环和限位块上分别具有可调节的螺丝,支撑杆贯穿所述调位圆环。

15.优选地,试验管段是基于螺旋形波纹管两侧焊接真空连接接头和直管段制成的;并且,波纹管中设置有内芯以放置超导电缆线芯,内芯两侧设置有螺纹和三角形固定结构以固定并拉直线芯;优选地,试验腔支持多类型的螺旋形波纹管。

16.优选地,过渡管路包括入口直管、中间弯管、出口直管;并且,压力和温度测点包括支管、支管接头、温度计和引压管,其中每一测点从支撑管段主管上引出支管,经第一支管接头与温度计或引压管一端连接,温度计或引压管另一端安装有第二支管接头;压力和温度测点分别位于入口支管靠近试验管段一端上、出口支管靠近试验管段一端上、中间弯管两端上。

17.优选地,试验台架采用铝型材支座,台架下方安装有万向轮。

18.优选地,真空罩包括两段直径相同的不锈钢圆筒,两段圆筒之间、圆筒与接口法兰之间通过卡箍固定。

19.优选地,头部接口法兰上至少设计有kf40接口2个并焊接有真空套管接头2个,kf40接口作为温度计或引压管的穿舱口,真空套管接头用作过渡管路的穿舱口。

20.本实用新型的有益效果在于,与现有技术相比,本实用新型中一种超导电缆液氮流动特性试验的试验腔由真空罩、内部管路和支撑结构构成。内部管路中包括可以实现180度转向的中间弯管,能够减小额外压降,实现多根波纹管的同时测量。支撑结构可以对试验腔进行多种方式的调节,从而实现试验腔的操作简便、测量准确、用途多样等有益效果。

附图说明

21.图1为本实用新型中一种超导电缆波纹管内液氮流动特性试验系统的示意图;

22.图2为本实用新型中用于超导电缆液氮流动特性试验的试验腔内部结构的示意图;

23.图3为本实用新型中用于超导电缆液氮流动特性试验的试验腔模型的横截面示意图;

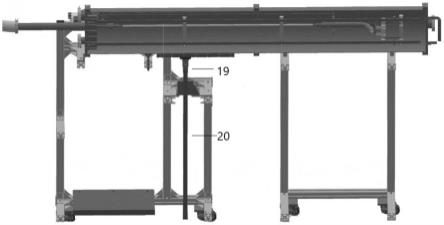

24.图4为本实用新型中用于超导电缆液氮流动特性试验的试验腔的实物图。

25.附图标记:

26.1-液氮杜瓦罐;

27.2-低温流量阀;

28.3-过冷器;

29.4-波纹管实验腔;

30.5-液氮回收罐;

31.6-分子泵机组;

32.7-数据采集仪;

33.8-可编程控制器;

34.9-计算机;

35.10、12、13、14、15-第一~第五温度计;

36.11、16-第一、第二压力传感器;

37.17、18-差压传感器;

38.18-双头螺栓调节结构;

39.19-弯月形支撑板。

具体实施方式

40.下面结合附图对本技术作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本技术的保护范围。

41.通常来说,为了对不同波纹管内部的液氮流通特性进行研究,可以搭建波纹管内液氮流动特性试验系统平台。图1为本实用新型中一种超导电缆波纹管内液氮流动特性试验系统的示意图。如图1所示,本实用新型的试验系统包括液氮杜瓦罐、低温流量阀、过冷器、波纹管试验腔、液氮回收罐、过渡管路、分子泵机组、数据采集组件、数据采集仪、可编程控制器以及计算机。其中,液氮杜瓦罐通过低温流量阀和过冷器向波纹管试验腔注入试验用液氮,试验用液氮在试验完成后经过液氮回收罐被回收。

42.具体来说,在试验过程中,高压液氮将从液氮杜瓦罐中流出,并以此通过低温流量阀、过冷器后流入真空试验腔中,经过真空试验腔中的两段波纹管后,流出试验腔并进入液氮罐中。液氮杜瓦罐、低温流量阀、过冷器、波纹管试验腔和液氮回收罐通过过渡管路依次密封连接,以保证试验用液氮在试验系统内的流动。

43.图2为本实用新型中用于超导电缆液氮流动特性试验的试验腔内部结构的示意图。图3为本实用新型中用于超导电缆液氮流动特性试验的试验腔模型的横截面示意图。图4为本实用新型中用于超导电缆液氮流动特性试验的试验腔的实物图。如图2至图4所示,一种用于超导电缆液氮流动特性试验的试验腔,包括真空罩、过渡管路、试验管段、支撑结构、试验台架。

44.其中,真空罩两端设置有头部接口法兰和尾部接口法兰,头部接口法兰上设置有第一和第二穿舱口以使得所述过渡管路通过第一穿舱口进入真空罩,并通过第二穿舱口穿

出真空罩;过渡管路上密闭连接有第一试验管段和第二试验管段,且每一试验管段中均包括有一个试验用波纹管,第一试验管段和第二试验管段之间通过中间弯管连接;过渡管路上设置有压力和温度测点。

45.在本实用新型实施例中,试验腔的外表面由柱状真空罩组合而成。试验腔中液氮管路的入口端与出口端均位于柱状试验腔的一端,并分别与过冷器和液氮回收罐相连。试验腔的另外一端连接有分子泵机组,用于保证试验腔的真空状态。液氮管路由过渡管路和试验管段组成。整个管路从试验腔的一端进入真空罩后在试验腔内部靠近试验腔的另一端通过弯管回转,并最后从试验腔的同一端穿出真空罩。通常来说,弯管前后的两段液氮管路是相互平行的,并且平行于真空试验腔。使用弯管的设计是为了更好的实现同时测量两根波纹管的压降,同时尽可能减小引入额外的压降。

46.优选地,试验腔还包括第一、第二支撑机构,第一、第二支撑机构分别设置于试验腔真空罩的中部和后部;并且,第一、第二支撑机构的高度可调,当调节第一、第二支撑机构的高度时,试验腔中与水平地面之间具有可调的角度。

47.由于液氮管路入口和出口端固定在头部接口法兰上,其高度是相对固定的,因此可以利用第一支撑结构的高度调节,以使得液氮管路形成相对水平面形成特定的角度,以完成不同倾斜度的液氮试验。

48.优选地,前段圆筒与地面之间包括第二支撑结构,后段圆筒与地面之间包括第三支撑结构,第二、第三支撑结构可以分别调节前段圆筒与后段圆筒的高度。可以理解的是,通过分段调节,可以使得试验腔与水平地面形成一定的角度,以满足不同倾斜度的液氮试验。

49.优选地,第二支撑结构为蜗轮蜗杆升降结构,通过顶部支撑物调节前段圆筒的高度;第三支撑结构为双头螺栓调节结构,并通过弯月形支撑板调节后段圆筒的高度。另外,本实用新型一实施例中,顶部支撑物可以为橡胶材质制成,该支撑物与转动转轮连接,从而实现圆筒高度的调节。弯月形支撑板可以为聚四氟乙烯材质制成,当宁东双头螺栓上下一对螺丝时,支撑板能够上下移动,以实现对后真空罩筒体的有效支撑。顶部支撑物和弯月形支撑板均是配合圆筒的弧形表面设计能够对圆筒进行稳定的支撑。一旦固定位置,锁紧螺丝。由于蜗轮蜗杆、双头螺栓的升降调节机构均属于现有技术中的内容,因此本文中不做赘述。

50.优选地,试验腔还包括第三支撑结构,第三支撑结构为聚四氯乙烯的三角形支撑结构,位于试验腔内部,用于支撑试验管段和过渡管路。其中,三角形支撑结构能够固定支撑管段,同时尽可能减小外界对管内液氮的热漏。

51.优选地,试验腔还包括第一、第二预紧机构,预紧机构包括支撑杆、限位结构、弹簧、连接件;第一预紧机构一端与头部接口法兰连接,另一端固定于波纹管的一端,第二预紧机构一端与尾部接口法兰连接,另一端固定于波纹管的另一端;并且,第一、第二预紧机构通过弹簧为波纹管的两端提供预紧力。

52.本实用新型一实施例中,为了在真空试验腔内部进一步地固定液氮管路,同时保持不同型号波纹管的拉直状态,设置了第一和第二预紧机构。该预紧机构中的支撑杆可以由直径16mm,长度2m的304不锈钢金属圆杆制成。

53.优选地,支撑杆为金属圆杆,一端与接口法兰内侧通过螺丝固定连接,另一侧与限

位结构一端连接,限位结构用于调节支撑杆的长度;限位结构另一端通过环氧树脂材料制成的连接件与弹簧的一端连接,弹簧的另一端连接至波纹管上。

54.具体的,限位结构包括金属限位块和调位圆环,调位圆环和限位块上分别具有可调节的螺丝,支撑杆贯穿所述调位圆环。

55.当波纹管长度变化需要调整该结构位置以便于拉紧波纹管时,需要将位于上下支撑杆上的调位圆环上的螺丝拧松,然后在支撑杆上滑动调位圆环至合适位置。同时,将金属限位块螺丝拧松,同样调节其与支撑杆的相对位置。到达预定位置后,将金属圆环上长螺丝拧紧以顶住限位块。此时环氧树脂连接件上连接的弹簧被拉开,进而提供拉紧实验管段的预紧力。

56.使用上述结构可以使本试验中的试验腔能够适应更多不同规格的波纹管,同时也能使不同规格的波纹管均始终处于拉直的水平状态,进而获得更接近预定工况的实验数据。

57.优选地,试验管段是基于所述螺旋形波纹管两侧焊接真空连接接头和直管段制成的;并且,波纹管中设置有内芯以放置超导电缆线芯,内芯两侧设置有螺纹和三角形固定结构以固定并拉直线芯。

58.为了使得波纹管与试验腔中通常已经固定好的过渡管路配合连接,可以提前对波纹管进行处理。例如,可以在每根试验用波纹管的两侧焊接真空连接接头。本实用新型一实施例中,该真空连接接头可以为1/2英寸的vcr母头。相配合的,可以同时在过渡管路中直管位于试验腔内部的一端和弯管的两端上焊接1/2vcr公头以便与波纹管连接。另外,还可以在波纹管的两侧焊接直管段,以减少入口效应和出口效应对管内液氮流动的影响。焊接好直管段和真空连接接头后,波纹管段的长度应当为1.00m。

59.另外,波纹管中设置的内芯可以用于放置超导电缆线芯以模拟实际工况中波纹管中插入电缆线芯的工况。本实用新型一实施例中,内芯直径为4mm,材料为304不锈钢。内芯两侧设置的螺纹和安装有的三角形固定结构可以用于固定线芯。在安装线芯时,可以首先将内芯插入波纹管中,随后将三角形固定结构从两侧螺纹处旋紧,此时线芯相对于波纹管可以处于拉直状态,并且线芯刚好位于波纹管内芯的中心轴线位置上。

60.优选地,试验腔支持多类型的螺旋形波纹管。由于波纹管经过真空连接接头和直管的焊接处理,所以其支持多种尺寸的选择。优选地,波纹管的外径为9至20毫米之间,长度为940至960毫米之间。

61.本实用新型一实施例中,最终选定四种型号的螺旋形波纹管,其外径、波高、波距和长度等参数分别如表1所示。

62.表1螺旋形波纹管选型参数表

63.序号外径波高波距长度壁厚191mm2mm940mm0.5mm2111mm2mm940mm0.5mm3152mm5mm960mm0.5mm4202mm6mm960mm0.5mm

64.同时,试验管路还支持波纹管的拆卸和更换。在拆卸和更换波纹管时,只需更换接头中的垫片即可满足真空腔体内真空度的要求。

65.优选地,过渡管路包括入口直管、中间弯管、出口直管;压力和温度测点包括支管、支管接头、温度计和引压管,其中每一测点从支撑管段主管上引出支管,经第一支管接头与温度计或引压管一端连接,温度计或引压管另一端安装有第二支管接头;压力和温度测点分别位于入口支管靠近试验管段一端上、出口支管靠近试验管段一端上、中间弯管两端上。

66.可以理解的是,入口直管和中间弯管之间通过真空连接接口与第一试验管段连接,中间弯管和出口直管之间通过真空连接接口与第二试验管段连接。并且,中间弯管的弯曲段一侧还焊接有固定结构,能够将弯管固定于尾部接口法兰上,并保持其相对位置不变。

67.过渡管段上设置有多个压力和温度测点。测点为从主管引出的直管,通常来说,直管直径为6mm。同时,直管的另一端与3mm卡套的公头焊接,温度计或引压管的一端安装有3mm卡套的母头,可以与其配合连接。因此,根据试验的需要,可以将温度计或引压管装配到对应的位置以完成压力、温度的测量。

68.本实用新型一实施例中,可以在过渡管段上一共设置4对温度、压力测点。入口段直管有1对,弯管段有2对,以及出口段直管有1对。具体的连接方式还可以参考图1-2。本实用新型一实施例中,可以设置直管的外径为15mm,弯管的外径为25mm,两根试验管段的水平间距为160mm。

69.优选地,试验台架采用铝型材支座,台架下方安装有万向轮。本实用新型一实施例中,铝型材试验台架由45规格铝型材拼接而成,其许可载荷大于实验台的重量。同时,上述铝型材试验台架与试验系统中其他元件所用的铝型材试验台架宽度均可保持一致,以便后期拼接更多的实验模块。试验台架下方安装的万向轮,可以使台架的移动更为便利,以更好地配合其他实验部分。

70.优选地,真空罩包括两段直径相同的不锈钢圆筒,两段圆筒之间、圆筒与接口法兰之间通过卡箍固定。为方便拆卸和维修,真空罩可以设计为直径相同的两段圆筒。本实用新型一实施例中,可以选用不锈钢304圆筒,头部和尾部均装配有接口法兰。

71.优选地,头部接口法兰上至少设计有kf40接口2个并焊接有真空套管接头2个,kf40接口作为温度计或引压管的穿舱口,真空套管接头用作过渡管路的穿舱口。

72.本实用新型一实施例中,头部接口法兰上设置有4个kf40的接口,其中两个可以分别作为温度计和引压管的穿舱口,另外2个可以为预留接口,为后续的升级改造或是为真空试验腔抽真空操作提供接口。同时,在尾部法兰焊接有不锈钢把手,以方便装置的拆卸和维护。

73.在上述设计下,本实验台可以满足管内液氮在0.4mpa的设计工况下流动,同时维持真空罩内腔体的真空度维持在1e-2pa以下。

74.本实用新型的有益效果在于,与现有技术相比,本实用新型中一种超导电缆液氮流动特性试验的试验腔由真空罩、内部管路和支撑结构构成。内部管路中包括可以实现180度转向的中间弯管,能够减小额外压降,实现多根波纹管的同时测量。支撑结构可以对试验腔进行多种方式的调节,从而实现试验腔的操作简便、测量准确、用途多样等有益效果。

75.本实用新型申请人结合说明书附图对本实用新型的实施示例做了详细的说明与描述,但是本领域技术人员应该理解,以上实施示例仅为本实用新型的优选实施方案,详尽的说明只是为了帮助读者更好地理解本实用新型精神,而并非对本实用新型保护范围的限制,相反,任何基于本实用新型的实用新型精神所作的任何改进或修饰都应当落在本实用

新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1