一种钢管焊缝接头超声探伤装置的制作方法

1.本技术涉及焊缝检测设备的领域,尤其是涉及一种钢管焊缝接头超声探伤装置。

背景技术:

2.超声波探伤是利用超声能透入金属材料的深处,并由一截面进入另一截面时,在界面边缘发生反射的特点来检查零件缺陷的一种方法,当超声波束自零件表面由探头通至金属内部,遇到缺陷与零件底面时就分别发生反射波,在荧光屏上形成脉冲波形,根据这些脉冲波形来判断缺陷位置和大小。

3.使用钢管时由于使用需要经常会将多节钢管进行焊接,在钢管进行焊接后需要对焊缝接头进行超声探伤,目前对钢管焊缝接头的超声探伤主要由人工进行,需要人工手持超声探测仪对钢管焊缝接头进行探伤,操作较为不便。

4.针对上述中的相关技术,发明人认为不便对钢管焊缝接头进行超声探伤。

技术实现要素:

5.为了方便对钢管焊缝接头进行超声探伤,本技术提供一种钢管焊缝接头超声探伤装置。

6.本技术提供的一种钢管焊缝接头超声探伤装置采用如下的技术方案:

7.一种钢管焊缝接头超声探伤装置,包括沿待探伤钢管轴线方向设置的探伤输送机构、设置在探伤输送机构一端的超声探伤机构;所述探伤输送机构包括沿待探伤钢管轴线方向设置的输送辊架、设置在输送辊架上的输送辊、驱动输送辊转动的驱动电机,所述输送辊沿输送辊架长度方向设有多个,所述驱动电机固定设置在输送辊架上;所述超声探伤机构包括顶升架、滑动设置在顶升架上的顶升板、转动设置在顶升板上的两个支撑辊、设置在顶升板上方的升降架、设置在升降架上的超声探伤仪,所述顶升板沿竖直方向运动,两个所述支撑辊均沿待探伤钢管轴线方向设置,两个所述支撑辊之间留有间隙。

8.通过采用上述技术方案,将焊接后的钢管放置在输送辊上,驱动电机工作带动输送辊转动将钢管向超声探伤机构输送,当钢管的焊缝接头处于超声探伤仪正下方时,顶升板向上滑动使支撑辊与钢管接触,在支撑辊转动时带动钢管转动,超声探伤仪对转动过程中的焊缝接头进行超声探伤,从而方便对钢管焊缝接头进行超声探伤。

9.可选的,所述输送辊沿输送辊架长度方向设有两组,两组所述输送辊呈v字形设置。

10.通过采用上述技术方案,两组呈v字形的输送辊对钢管输送的同时可以对钢管进行限位,减小钢管在输送的过程中产生滚动的可能性。

11.可选的,所述顶升架上固定设有顶升气缸,所述顶升气缸的活塞杆沿竖直方向运动,所述顶升板与顶升气缸的活塞杆固定连接。

12.通过采用上述技术方案,顶升气缸工作时推动顶升板上移,直至支撑辊与钢管抵触,方便支撑辊转动时带动钢管转动。

13.可选的,所述顶升板上固定设有翻转电机,所述翻转电机的电机轴上设有主动齿轮,其中一个所述支撑辊的一端设有从动齿轮,所述主动齿轮与从动齿轮啮合。

14.通过采用上述技术方案,翻转电机工作时通过齿轮传动带动支撑辊转动,使钢管绕自身轴线进行转动,方便对转动的焊缝接头进行超声探伤。

15.可选的,所述升降架包括设置在顶升板上方的顶板、设置在顶板长度方向两端的两个导向杆,所述顶板沿输送辊架宽度方向设置,所述顶板上固定设有升降气缸,所述升降气缸的活塞杆贯穿顶板,所述升降气缸的活塞杆沿竖直方向运动,所述超声探伤仪与升降气缸的活塞杆连接。

16.通过采用上述技术方案,利用升降气缸带动超声探伤仪上下移动,方便调节超声探伤仪与钢管之间距离,同时可适应直径不同的钢管焊缝探伤工作。

17.可选的,所述升降气缸的活塞杆上固定连接安装板,所述安装板水平设置,所述安装板沿顶板长度方向设置,所述导向杆贯穿安装板,所述导向杆与安装板滑动配合,所述超声探伤仪设置在安装板靠近顶升架的一侧。

18.通过采用上述技术方案,将超声探伤仪设置在安装板上,使超声探伤仪安装更稳固,同时在安装板上下移动过程中利用导向杆对安装板进行导向。

19.可选的,所述顶升架上设有标记杆,所述标记杆竖直设置,所述标记杆与超声探伤仪的探头所处的平面垂直于待探伤钢管的轴线。

20.通过采用上述技术方案,在探伤输送机构对钢管进行输送时,为钢管焊缝接头的停留位置提供参照,减小焊缝接头位置与超声探伤仪的探头位置不对应的可能性。

21.可选的,所述超声探伤机构远离探伤输送机构的一侧设有探伤输出机构,所述探伤输出机构包括沿输送辊架长度方向设置的输出辊架、设置在输出辊架上的输出辊、驱动输出辊转动的输出电机,所述输出辊水平设置,所述输出辊沿输出辊架长度方向设有多个,所述输出电机固定设置在输出辊架上。

22.通过采用上述技术方案,对钢管远离探伤输送机构的一端进行支撑,使钢管放置更平稳,同时在对钢管焊缝接头进行探伤后输出电机工作,将钢管继续输送至下一工位。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置探伤输送机构和超声探伤机构,探伤输送机构对焊接后的钢管输送,使焊缝接头的位置处于超声探伤机构上,利用超声探伤机构对焊缝接头进行超声探伤,达到方便对钢管焊缝接头进行超声探伤的效果;

25.2.通过设置标记杆,在对钢管进行输送时,方便确定钢管焊缝接头的停留位置,达到提升钢管焊缝接头探伤精度的效果。

附图说明

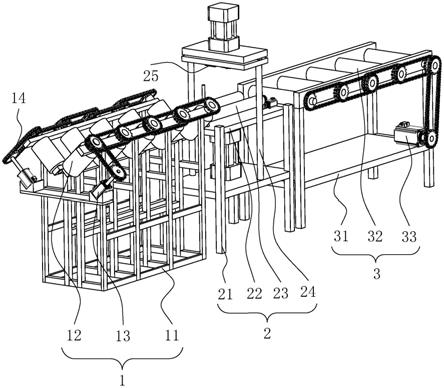

26.图1是本技术实施例的整体结构示意图。

27.图2是本技术实施例中体现超声探伤机构的结构示意图。

28.图3是图2中a处放大图。

29.附图标记说明:1、探伤输送机构;11、输送辊架;12、输送辊;13、驱动电机;14、输送链条;2、超声探伤机构;21、顶升架;211、顶升气缸;212、标记杆;22、顶升板;221、翻转电机;222、主动齿轮;23、支撑辊;231、从动齿轮;24、升降架;241、顶板;242、导向杆;243、升降气

缸;244、安装板;25、超声探伤仪;3、探伤输出机构;31、输出辊架;32、输出辊;33、输出电机;34、输出链条。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.本技术实施例公开一种钢管焊缝接头超声探伤装置。参照图1,一种钢管焊缝接头超声探伤装置包括探伤输送机构1和超声探伤机构2,探伤输送机构1沿待探伤钢管的轴线方向设置,超声探伤机构2设置在探伤输送机构1长度方向的一端。

32.参照图1,探伤输送机构1包括输送辊架11、输送辊12、驱动电机13,输送辊架11的长度方向与沿待探伤钢管的轴线方向一致,输送辊12在输送辊架11上转动设有两组,两组输送辊12均沿输送辊架11的长度方向设置,两组输送辊12呈v字形设置,相邻两个输送辊12之间通过链条传动。驱动电机13与输送辊架11固定连接,驱动电机13通过输送链条14带动输送辊12转动。

33.参照图1和图2,超声探伤机构2包括顶升架21、顶升板22、支撑辊23、升降架24、超声探伤仪25,顶升架21设置在输送辊架11长度方向的一端。顶升板22水平设置在顶升架21上,并沿竖直方向运动,支撑辊23转动设置在顶升板22上,支撑辊23的轴线方向与输送辊架11长度方向一致,支撑辊23关于输送辊架11宽度方向的中心对称设有两个。升降架24固定设置在顶升板22的上方,超声探伤仪25与升降架24滑动连接。

34.参照图1,利用探伤输送机构1对焊接后的钢管进行输送,使钢管的焊缝接头到达超声探伤机构2上,利用超声探伤机构2对焊缝接头进行超声探伤。

35.参照图2,在顶升架21上固定设有顶升气缸211,顶升板22与顶升气缸211的活塞杆固定连接,顶升板22沿输送辊架11长度方向设置,顶升板22长度方向的两侧与顶升架21接触,顶升气缸211的活塞杆沿竖直方向运动,方便利用顶升气缸211推动顶升板22上移使两个支撑辊23与钢管抵触。

36.参照图2和图3,在顶升板22的上表面设有翻转电机221,翻转电机221与顶升板22上固定连接,在翻转电机221的电机轴上固定设置主动齿轮222,在其中一个支撑辊23的轴线方向的一端设置与主动齿轮222啮合的从动齿轮231。当两个支撑辊23与钢管抵触时,利用翻转电机221带动支撑辊23转动,驱动钢管进行翻转,对焊缝接头进行超声探伤。

37.参照图2,升降架24包括顶板241和导向杆242,顶板241水平设置在顶升板22的上方,顶板241的长度方向与输送辊架11宽度方向一致。导向杆242沿竖直方向设有两个,两个导向杆242位于顶板241长度方向的两端,导向杆242长度方向的一端与顶升架21固定连接,导向杆242长度方向的另一端与顶板241固定连接。

38.参照图2,在顶板241长度方向的中心处固定设有升降气缸243,升降气缸243的活塞杆贯穿顶板241,升降气缸243的活塞杆沿竖直方向运动。在升降气缸243的活塞杆上固定连接有安装板244,安装板244与顶板241平行设置,导向杆242贯穿安装板244,安装板244与导向杆242滑动配合。

39.参照图2,超声探伤仪25固定连接在安装板244上,超声探伤仪25位于安装板244靠近顶升架21的一侧,安装板244的长度方向与顶板241的长度方向一致,超声探伤仪25的探头位于安装板244长度方向的中心位置。通过升降气缸243工作带动超声探伤仪25上下移

动,方便对钢管的焊缝接头进行超声探伤。

40.参照图1和图2,为了减小钢管焊缝接头位置与超声探伤仪25的探头位置不对应的可能性,在顶升架21上竖直设置标记杆212,标记杆212位于顶升架21设有导向杆242的一侧,标记杆212与超声探伤仪25的探头处于同一竖直平面内,且该竖直平面与待探伤钢管的轴线垂直,标记杆212靠近顶升架21的一端与顶升架21固定连接,对钢管进行输送时当钢管焊缝接头距离标记杆212位置最接近时,探伤输送机构1停止对钢管的输送。

41.参照图1,在超声探伤机构2远离探伤输送机构1的一侧设有探伤输出机构3,探伤输出机构3包括输出辊架31、输出辊32、输出电机33,输出辊架31的长度方向与输送辊架11长度方向一致,输出辊32水平设置,输出辊32轴线方向的两端与输出辊架31转动连接,输出辊32沿输出辊架31长度方向设有多个,两个相邻输出辊32采用链条传动。输出电机33固定设置在输出辊架31上,输出电机33通过输出链条34带动输出辊32转动。

42.本技术实施例一种钢管焊缝接头超声探伤装置的实施原理为:将焊接后的钢管放置在输送辊架11上,驱动电机13工作带动输送辊12转动,对钢管进行输送,在输送过程中观察焊缝接头的位置,当焊缝接头的位置与标记杆212的位置对应时,驱动电机13停止工作。此时顶升气缸211工作推动顶升板22上移,使两个支撑辊23与钢管抵触,同时升降气缸243工作带动安装板244向下移动,使超声探伤仪25的探头靠近焊缝接头,再控制翻转电机221工作带动支撑辊23转动,驱动钢管进行翻转,对焊缝接头进行超声探伤。

43.对钢管焊缝接头完成探伤后,翻转电机221停止工作,顶升气缸211工作带动顶升板22下移,升降气缸243安装板244向上移动,输出电机33带动输出辊32转动将钢管传输至下一工位。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1