一种测高压气体冲击作用下炮孔压力分布情况的装置

1.本实用新型涉及一种测高压气体冲击作用下炮孔压力分布情况的装置,属地质勘探试验设备技术领域。

背景技术:

2.目前在进行煤层气、天然气及石油等资源抽采作业时,采用高压气体、液体压力抽采作业是当前重要的抽采手段之一,为了对高压介质压力作业时的爆破压力作业压力、状态等参数进行研究及施工工艺设计,往往需要通过相关的辅助爆破设备开展爆破试验作业,但由于当前缺乏有效且可靠的试验设备,从而导致在进行该类试验时,试验设备极易因高压气流冲击而造成严重位移、飞溅等情况,从而给试验工作的安全系造成了极大的威胁,因此针对这一现状,迫切需要开发一种全新的试验设备,以满足实际试验工作的需要。

3.因此针对这一问题,迫切需要开发一种测高压气体冲击作用下炮孔压力分布情况的装置,以满足实际使用的需要。

技术实现要素:

4.为了解决现有技术上的不足,本实用新型提供一种测高压气体冲击作用下炮孔压力分布情况的装置。

5.一种测高压气体冲击作用下炮孔压力分布情况的装置,包括挡板、承载底板、炮孔模拟器、致裂管、控制电磁阀、紧固装置及接线端子,承载底板和挡板均为横断面呈矩形的板状结构,挡板前端面与承载底板侧表面连接并分别与承载底板的上端面及轴线垂直分布,后端面设至少一个接线端子,炮孔模拟器、致裂管数量相同,且一个炮孔模拟器与一个致裂管间连通并构成一个测试组,测试组轴线与承载底板轴线平行分布,并与挡板前端面相交,炮孔模拟器、致裂管均通过紧固装置与承载底板上端面连接,且致裂管后端面与控制电磁阀连接,炮孔模拟器内部的压力传感器与接线端子电气连接,紧固装置包括调节滑槽、滑块、调节螺栓、定位卡箍及阻尼器,调节滑槽共两条,与承载底板上端面连接并与承载底板上端面平行分布,调节滑槽槽底均布若干定位螺孔,且各定位螺孔沿调节滑槽轴线方向均布,定位卡箍至少两个,位于两调节滑槽之间位置并相互同轴分布,定位卡箍通过滑块分别与调节滑槽滑动连接,滑块上另设调节螺栓,并通过定位螺栓与调节滑槽底部的定位螺孔连接,且调节螺栓与调节滑槽轴线垂直分布,阻尼器嵌于调节滑槽内,与调节滑槽轴线平行分布且其两端分别与相邻两个滑块侧表面垂直分布。

6.进一步的,所述的炮孔模拟器包括密封堵头、泄压阀、泄爆管、压力传感器,其中所述泄爆管为空心圆柱腔体结构,其轴线与承载底座轴线平行分布,所述泄爆管前端面及后端面均与密封堵头连接并构成闭合腔体结构,所述密封堵头上均设与泄爆管同轴分布的连接孔,其中泄爆管后端面的密封堵头通过连接孔与泄压阀连接,前端面的密封堵头通过连接孔与致裂管连接,且所述致裂管前端面嵌于泄爆管内,其外径不大于泄爆管内径的1/2,所述压力传感器至少一个,位于泄爆管内并位于泄压阀和致裂管前端面之间位置,所述泄

压阀、压力传感器均通过导线与接线端子电气连接。

7.进一步的,所述的致裂管前端面嵌于炮孔模拟器内,且位于炮孔模拟器内致裂管长度不大于炮孔模拟器的泄爆管长度的1/3,且致裂管前端另设限位板,所述限位板包覆在致裂管外,与致裂管同轴分布并与泄爆管内表面滑动连接,所述限位板后端面与泄爆管前端面的密封堵头间间距为5—20毫米,且限位板与泄爆管前端面的密封堵头间通过至少一个碟形弹簧连接。

8.进一步的,所述的阻尼器为弹簧柱、液压伸缩杆、气压伸缩杆中的任意一种。

9.进一步的,所述的定位卡箍与滑块侧表面间通过调节螺栓连接,与调节滑槽外侧面另通过螺旋弹簧连接,其中所述调节螺栓一端与滑块侧表面连接,另一端与定位卡箍侧表面连接,调节螺栓轴线与定位卡箍轴线垂直并相交,且所述定位卡箍通过调节螺栓与滑块侧表面铰接,其轴线与承载底板上端面呈0

°

—90

°

夹角,所述定位卡箍下端面设挂扣,并通过挂扣与至少两条螺旋弹簧一端连接,所述螺旋弹簧对称分布在定位卡箍轴线两侧,其另一端与调节滑槽外侧面间通过挂扣连接,且所述螺旋弹簧轴线与定位卡箍轴线垂直分布,并与承载底板上端呈15

°

—70

°

夹角。

10.进一步的,所述的挡板与承载底板间通过调节柱连接,所述调节柱共两条,对称分布在承载底板侧表面外并与承载底板轴线平行分布,所述调节柱对应的承载底板侧表面设调节槽,且调节柱嵌于调节槽内并与调节槽滑动连接,所述调节柱前端面位于调节槽外并与挡板垂直连接,所述调节槽上另设至少一个定位销,并通过定位销与调节柱连接。

11.进一步的,所述的挡板前端面与炮孔模拟器对应位置处均设弹性减震垫,所述弹性减震垫为轴向截面呈矩形、“匚”字形及圆弧结构中任意一种,与炮孔模拟器同轴分布并与挡板前端面间通过若干弹簧连接。

12.本实用新型结构简单,使用灵活方便,通用性好,且承载定位能力好,在极大的提高爆破仿真试验中设备定位稳定性和可靠性,并可有效消除爆破作业时产生的反作用力对设备及人员造成的伤害,从而有效的满足多种气体压裂爆破作业炮孔压裂试验作业的需要,并有效的提高试验活动的安全性和可靠性。

附图说明

13.下面结合附图和具体实施方式来详细说明本实用新型;

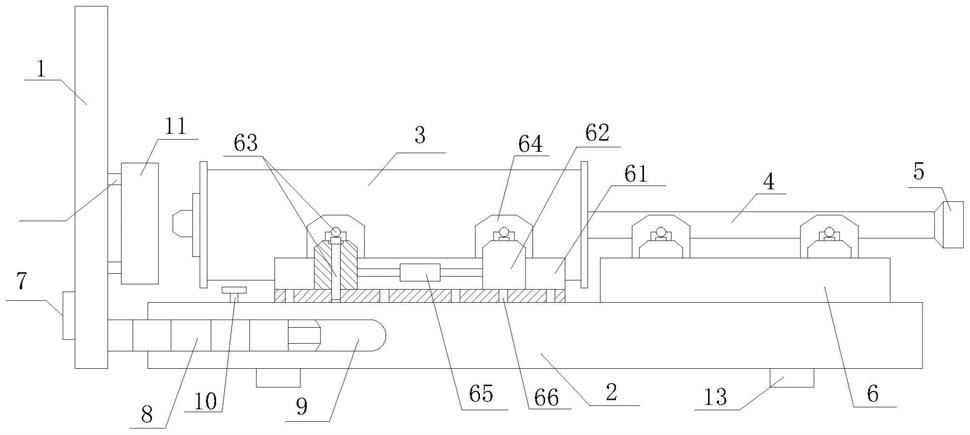

14.图1为本实用新型系统结构示意图;

15.图2为紧固装置横断面局部结构示意图;

16.图3为炮孔模拟器局部结构示意图;

具体实施方式

17.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于施工,下面结合具体实施方式,进一步阐述本实用新型。

18.如图1—3所示,一种测高压气体冲击作用下炮孔压力分布情况的装置,包括挡板1、承载底板2、炮孔模拟器3、致裂管4、控制电磁阀5、紧固装置6及接线端子7,承载底板2和挡板1均为横断面呈矩形的板状结构,挡板1前端面与承载底板2侧表面连接并分别与承载底板2的上端面及轴线垂直分布,后端面设至少一个接线端子7,炮孔模拟器3、致裂管4数量

相同,且一个炮孔模拟器3与一个致裂管4间连通并构成一个测试组,测试组轴线与承载底板2轴线平行分布,并与挡板1前端面相交,炮孔模拟器3通过紧固装置6与承载底板2上端面连接,且致裂管4后端面与控制电磁阀5连接,炮孔模拟器3内部的压力传感器34与接线端子7电气连接。

19.本实施例中,所述紧固装置6包括调节滑槽61、滑块62、调节螺栓63、定位卡箍64及阻尼器65,调节滑槽61共两条,与承载底板2上端面连接并与承载底板2上端面平行分布,调节滑槽61槽底均布若干定位螺孔66,且各定位螺孔66沿调节滑槽61轴线方向均布,定位卡箍64至少两个,位于两调节滑槽61之间位置并相互同轴分布,定位卡箍64通过滑块62分别与调节滑槽61滑动连接,滑块62上另设调节螺栓63,并通过定位螺栓63与调节滑槽61底部的定位螺孔66连接,且调节螺栓63与调节滑槽61轴线垂直分布,阻尼器65嵌于调节滑槽61内,与调节滑槽61轴线平行分布且其两端分别与相邻两个滑块62侧表面垂直分布。

20.本实施例中,所述测试组为两个及两个以上时,并沿与承载底板轴线垂直分布的方向均布,且各检测组件相互并联,相邻两个测试组间间距不小于10毫米。

21.需要说明的,所述的炮孔模拟器3包括密封堵头31、泄压阀32、泄爆管33、压力传感器34,其中所述泄爆管33为空心圆柱腔体结构,其轴线与承载底座2轴线平行分布,所述泄爆管33前端面及后端面均与密封堵头31连接并构成闭合腔体结构,所述密封堵头31上均设与泄爆管33同轴分布的连接孔35,其中泄爆管33后端面的密封堵头31通过连接孔与泄压阀32连接,前端面的密封堵头31通过连接孔35与致裂管4连接,且所述致裂管4前端面嵌于泄爆管33内,其外径不大于泄爆管33内径的1/2,所述压力传感器至少一个,位于泄爆管33内并位于泄压阀32和致裂管4前端面之间位置,所述泄压阀32、压力传感器34均通过导线与接线端子7电气连接。

22.进一步优化的,所述压力传感器34为压电薄膜传感器,压力传感器34与泄爆管32同轴分布;当压力传感器34为两个及两个以上时,各压力传感器34环绕泄爆管32轴线均布,且各压力传感器34都有自己的独立导线连接到外侧的数据采集装置。

23.进一步优化的,所述的致裂管4前端面嵌于炮孔模拟器3内,且位于炮孔模拟器3内致裂管4长度不大于炮孔模拟器3的泄爆管33长度的1/3,且致裂管4前端另设限位板41,所述限位板41包覆在致裂管4外,与致裂管4同轴分布并与泄爆管33内表面滑动连接,所述限位板41后端面与泄爆管33前端面的密封堵头31间间距为5—20毫米,且限位板41与泄爆管33前端面的密封堵头31间通过至少一个碟形弹簧42连接。

24.本实施例中,所述的阻尼器65为弹簧柱、液压伸缩杆、气压伸缩杆中的任意一种。

25.此外,所述的定位卡箍64与滑块62侧表面间通过调节螺栓63连接,与调节滑槽61外侧面另通过螺旋弹簧67连接,其中所述调节螺栓63一端与滑块62侧表面连接,另一端与定位卡箍64侧表面连接,调节螺栓63轴线与定位卡箍64轴线垂直并相交,且所述定位卡箍64通过调节螺栓63与滑块62侧表面铰接,其轴线与承载底板2上端面呈0

°

—90

°

夹角,所述定位卡箍64下端面设挂扣68,并通过挂扣68与至少两条螺旋弹簧67一端连接,所述螺旋弹簧67对称分布在定位卡箍64轴线两侧,其另一端与调节滑槽61外侧面间通过挂扣68连接,且所述螺旋弹簧67轴线与定位卡箍64轴线垂直分布,并与承载底板2上端呈15

°

—70

°

夹角。

26.值得注意的,所述的挡板1与承载底板2间通过调节柱8连接,所述调节柱8共两条,对称分布在承载底板2侧表面外并与承载底板2轴线平行分布,所述调节柱8对应的承载底

板2侧表面设调节槽9,且调节柱8嵌于调节槽9内并与调节槽9滑动连接,所述调节柱8前端面位于调节槽9外并与挡板1垂直连接,所述调节槽9上另设至少一个定位销10,并通过定位销10与调节柱8连接。

27.进一步优选的,所述的挡板1前端面与炮孔模拟器3对应位置处均设弹性减震垫11,所述弹性减震垫11为轴向截面呈矩形、“匚”字形及圆弧结构中任意一种,与炮孔模拟器3同轴分布并与挡板1前端面间通过若干弹簧12连接。

28.本实施例中,所述承载底板2下端面设至少四个环绕承载底板2中心均布的定位块13,并通过定位块13与外部的试验台、承载台等设备连接定位。

29.本新型在具体实施中,首先对挡板、承载底板、接线端子进行组装,然后通过调节柱调整挡板、承载底板之间的间距,并将承载底板通过定位块与外部的试验台、承载台等设备连接定位,然后根据试验需要在承载底板上端面安装紧固装置,并根据试验时涉及的炮孔模拟器、致裂管结构尺寸调整紧固装置的定位卡箍的数量、位置,接着将炮孔模拟器、致裂管通过紧固装置与承载底板连接定位为,同时将致裂管通过控制电磁阀与外部高压气源连通,最后将炮孔模拟器内部的压力传感器与接线端子电气连接,并将接线端子与外部的控制电路系统间建立电气连接及数据通讯,使得接线端子实现对压力传感器在实验过程中产生的数据进行有效的采集汇总,同时通过外部的控制电路设定控制电磁阀的爆破压力临界值及爆破导通时间,即可完成本新型预制备用。

30.在进行爆破作业时,通过对外部高压气源进行增压,使高压气源的压力上升至压力临界值,然后控制电磁阀按照设定的爆破导通时间导通运行,将外部高压气源的高压气体通过致裂管喷射到炮孔模拟器的泄爆管内实现爆破作业仿真,在高压气体进入到泄爆管内时,通过压力传感器对爆破压力进行检测,实现对爆破压力检测的目的,即可完成爆破试验作业。

31.同时高压气体进入到泄爆管内后,当泄爆管内的高压气体压力过高时,则通过泄爆管的泄压阀进行应急泄压,防止压力过大而导致炮孔模拟器设备损毁。

32.与此同时,在爆破作业时,紧固机构通过调节滑槽和滑块及滑块上的调节螺栓灵活调整各定位卡箍的定位位置,并通过调节滑槽、滑块、调节螺栓、定位卡箍的结构强度满足对炮孔模拟器、致裂管进行承载定位,并对爆破作用力进行承载防护,提高爆破稳定性、可靠性和安全性;同时通过调节滑槽内的阻尼器、致裂管与泄爆管间的限位板和碟形弹簧及定位卡箍与调节滑槽之间连接的螺旋弹簧对爆破作业时产生的冲击作用力进行弹性吸收,进一步提高爆破作业的稳定性和安全性。

33.此外,在爆破作业过程中,当泄爆管紧急泄压或泄爆管因爆破作用力发生位移时,紧急泄压的高压气流或泄爆管直接与挡板相抵,并通过挡板及挡板上的弹性减震垫对冲击作用力进行减震,进一步进行安全防护作业。

34.本实用新型结构简单,使用灵活方便,通用性好,且承载定位能力好,在极大的提高爆破仿真试验中设备定位稳定性和可靠性,并可有效消除爆破作业时产生的反作用力对设备及人员造成的伤害,从而有效的满足多种气体压裂爆破作业炮孔压裂试验作业的需要,并有效的提高试验活动的安全性和可靠性。

35.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述

的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1