基于MEMS芯体的质量传感器的防蠕变结构的制作方法

基于mems芯体的质量传感器的防蠕变结构

技术领域

1.本实用新型涉及称重传感器技术领域,尤其涉及一种基于mems芯体的质量传感器的防蠕变结构。

背景技术:

2.现有技术中,在称重技术领域普遍应用电阻式应变式传感器,其技术核心是敏感元件

‑

电阻应变计,其工作原理是将电阻应变片粘贴在金属弹性元件上,当弹性元件受到重力作用产生形变时,则电阻应变片因为形变产生相对应的阻值变化,产生电压输出,从而测得被测力的量值,现有的称重传感器中,产生“蠕变”的主要原因是粘贴层的因素。当粘贴胶选用不当的时候,或者是粘贴胶发生老化变质的现象,称重传感器的应变片在粘贴的时候,由于环境潮湿,粘贴层过厚或者是粘贴层固化不良,都会造成称重传感器出现“蠕变”的故障;现有技术为解决并修正这种蠕变带来的误差,通常设计复杂的线路进行修正,增加了传感器的生产和设计成本,即使修正了也降低传感器的可靠性和相应速度。

技术实现要素:

3.针对上述技术中存在的不足之处,本实用新型提供一种基于mems芯体的质量传感器的防蠕变结构,通过设置形变部、承载部形成密封腔,密封腔内充满液体,在形变部设置有突出于平面的受力点,使得发生形变过程挤压密封腔内的液体导致液压的变化配合压力传感器感应液压的变化得到总重量的数据;这种测量方式取代现有的测量方式,真正做到防蠕变甚至抗蠕变,并且结合在形变部设置的双向的防过载结构,有效的防止测量过载导致传感器失灵。

4.为实现上述目的,本实用新型提供一种基于mems芯体的质量传感器的防蠕变结构,包括形变部、承载部和mems传感器,形变部与承载部之间扣合形成有用于充满液体的密封腔,形变部远离承载部的表面部分向外凸出形成受力部,当受力部承载压力,形变部向承载部一侧靠近并挤压密封腔的内部空间;形变部密封腔包括感应通孔,mems传感器包括mems芯体,mems传感器安装并密封感应通孔,mems芯体与密封腔连通并检测液体液压变化。

5.具体的:mems芯体包括上次芯体和下层芯体,上层芯体与下层芯体的连接面为侧边凸起的凹形连接面,下层芯体与上层芯体的连接面为平面连接面,上层芯体与下层芯体通过凹形连接面与平面连接面固定连接,形成具有真空内腔的mems芯体结构。

6.作为优选:上层芯体的凹形连接面中间部分设有向平面连接面凸出的凸块,凸块的凸起高度小于侧边凸起的凸起高度。

7.作为优选:上层芯体的凹形连接面与下层芯体的平面连接面之间采用真空键合的方式固定连接。

8.具体的:密封腔与感应通孔的连接位置设有感应腔,当mems传感器安装与感应通孔内时,mems芯体位于感应腔内。

9.具体的:形变部包括形变板、及包裹形变板侧壁的抵接边框;承载部包括与抵接边

框紧密结合的承载边框,以及与形变板对应设置的承载板,承载板与形变板间隙设置以形成密封腔;mems传感器贯穿抵接边框和/或承载边框与密封腔连通;其中,受力部位于形变板的中心位置。

10.作为优选:形变板靠近承载板的表面部分向密封腔内突出形成凸台,凸台与承载板的间距小于形变板与承载板的间距。

11.作为优选:形变板的厚度自抵接边框向受力部逐渐减小/增大。

12.具体的:受力部远离变形板一侧的表面为凸起的弧面。

13.作为优选:受力部远离变形板一侧的表面为向内凹陷的弧面,弧面的内部设有一圆球。

14.本实用新型的有益效果是:与现有技术相比,本实用新型提供的一种基于mems芯体的质量传感器的防蠕变结构,包括形变部、承载部和mems传感器,形变部与承载部之间扣合形成有用于充满液体的密封腔,形变部远离承载部的表面部分向外凸出形成受力部,当受力部承载压力,形变部向承载部一侧靠近并挤压密封腔的内部空间;形变部密封腔包括感应通孔,mems传感器包括mems芯体,mems传感器安装并密封感应通孔,mems芯体与密封腔连通并检测液体液压变化;通过设置形变部、承载部形成密封腔,密封腔内充满液体,在形变部设置有突出于平面的受力点,使得发生形变过程挤压密封腔内的液体导致液压的变化配合压力传感器感应液压的变化得到总重量的数据;这种测量方式取代现有的测量方式,真正做到防蠕变甚至抗蠕变,并且结合在形变部设置的双向的防过载结构,有效的防止测量过载导致传感器失灵。

附图说明

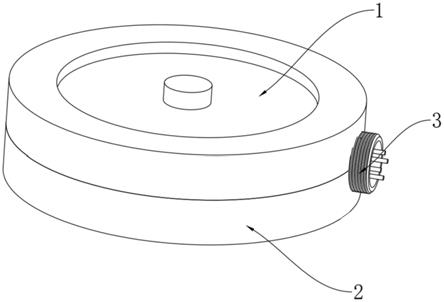

15.图1为本实用新型的立体图;

16.图2为本实用新型的受力部顶部为弧形剖视图;

17.图3为本实用新型的受力部顶部为圆球剖视图;

18.图4为本实用新型图2中的a位置局部放大图;

19.图5为本实用新型图2中的b位置局部放大图。

20.主要元件符号说明如下:

21.1、形变部;11、形变板;12、抵接边框;13、受力部;131、弧面;132、凸台;

22.2、承载部;

23.3、mems传感器;31、mems芯体;311、上层芯体;312、下层芯体;313、真空内腔;

24.4、密封腔;

25.5、感应腔;

26.6、感应通孔。

具体实施方式

27.为了更清楚地表述本实用新型,下面结合附图对本实用新型作进一步地描述。

28.现有技术中,称重传感器的应变片在粘贴的时候,由于环境潮湿,粘贴层过厚或者是粘贴层固化不良,都会造成称重传感器出现“蠕变”的故障;现有技术为解决并修正这种蠕变带来的误差,通常设计复杂的线路进行修正,增加了传感器的生产和设计成本,即使修

正了也降低传感器的可靠性和相应速度。

29.为解决现有技术的缺陷和不足,本实用新型具体的提供一种基于mems芯体31的质量传感器的防蠕变结构,请参阅图1

‑

图5,包括:形变部11、承载部2和mems传感器3,形变部11与承载部2之间扣合形成有用于充满液体的密封腔4,形变部11远离承载部2的表面部分向外凸出形成受力部13,当受力部13承载压力,形变部11向承载部2一侧靠近并挤压密封腔4的内部空间;形变部11密封腔4包括感应通孔6,mems传感器3包括mems芯体31,mems传感器3安装并密封感应通孔6,mems芯体31与密封腔4连通并检测液体液压变化;mems传感器3用单晶硅作材料,以采用mems技术在材料中间制作成力敏膜片,然后在膜片上扩散杂质形成四只应变电阻,再以惠斯顿电桥方式将应变电阻连接成电路,来获得高灵敏度;mems压力传感器有电容式、压阻式、差动变压器式、声表面波式等几种常见的形式;在本技术中主要采用的是压阻式mems传感器3,再与电桥连接形成电路;密封腔4内通常封装有液油,并且处于密封状态,在进行重量的测量时,形变部11作为接触面首先承重,设置的受力部13由于为最高凸点优先承重,并且由于其本身顶部的凸起弧面131,受力点集中于弧面131的最高点单点受力,力由最高点均匀且缓慢的扩散至四周,如此一来,形变部11也从中心位置开始发生缓慢的形变。发生形变会导致密封腔4内的体积变化,从而挤压液油,发生液压的变化,则mems传感器3会接收到液压的变化从而在后续过程中转换成数字信号进行质量的标定;密封腔4采用了低高度大面积的结构,将密封腔4的高度控制在3mm

‑

5mm之间,并且面积尽可能的大,以达到即使形变量极小但是液压的变化明显的效果,实现传感器高精度的测量效果;通过测试液压的变化从而测定质量的变化,油本身不会发生蠕变,故有效的避免了蠕变的产生。

30.在本实施例中提及:mems芯体31包括上次芯体和下层芯体312,上层芯体311与下层芯体312的连接面为侧边凸起的凹形连接面,下层芯体312与上层芯体311的连接面为平面连接面,上层芯体311与下层芯体312通过凹形连接面与平面连接面固定连接,形成具有真空内腔313的mems芯体31结构;上层芯体311的凹形连接面中间部分设有向平面连接面凸出的凸块,凸块的凸起高度小于侧边凸起的凸起高度;上层芯体311设置为中间和侧边凸起的e型连接面,其主要的目的同样是为了芯片的防过载,液压在发生变化时由于其内部的空间是密封的,故会对mems芯体31发生挤压,中间位置的凸块主要用于收到足够大的压力时,与下层芯体312相抵持从而防止芯体的过载导致损坏。

31.在一个优选的实施例中提及:上层芯体311的凹形连接面与下层芯体312的平面连接面之间采用真空键合的方式固定连接;上层芯体311和下层芯体312的连接面之间采用真空键合,分子键紧密结合既保证了连接的稳定性,同时保证了内腔的真空结构;具体的,真空键合为将上层芯体311的凹型连接面以及下层芯体312的平面连接面抛光后,将两面紧靠,并且在真空环境下在两层芯体的侧面施加10000v的高压使两层芯体的连接面之间真空键合;mems芯体31是双层结构,顶部为e型结构,底部为为平面结构,两层连接面经抛光后,将两面紧靠,并在两片的两侧,施加直流一万伏高压,这种在高压作用下,两接触面的分子间力得到扩展,形成分子键紧密结合,这种结合是在真空环境下形成,上下两片之间为真空,中真空在两片的分子间力作用下,形成严不透气的结构,这种键合结构,为真空键合,具有较强的稳定性。

32.在本实施例中提及:密封腔4与感应通孔6的连接位置设有感应腔5,当mems传感器

3安装与感应通孔6内时,mems芯体31位于感应腔5内;密封腔4在靠近mems传感器3的位置留有一个感应腔5,感应腔5与感应通孔6是互通的,mems传感器3通过螺纹连接的方式密封感应通孔6时,mems芯体31位于感应腔5内用于感应液压的变化,同时在螺纹连接的连接缝内灌满密封胶体,从而使密封腔4始终处于密封状态。

33.在本实施例中提及:形变部11包括形变板11、及包裹形变板11侧壁的抵接边框12;承载部2包括与抵接边框12紧密结合的承载边框,以及与形变板11对应设置的承载板,承载板与形变板11间隙设置以形成密封腔4;mems传感器3贯穿抵接边框12和/或承载边框与密封腔4连通;其中,受力部13位于形变板11的中心位置;受力部13位于形变板11的中心位置,以使得受力部13在持续受力时,压力均匀的向四周传递,结构刚度高,测试灵敏,抵接边框12的高度低于受力部13的高度,能够在形变板11形变至受力部13的顶部与抵接边框12的顶部处于同一高度时,被测物与抵接边框12相抵持从而避免形变板11持续形变,有效防止过载和抗蠕变。

34.在一个优选的实施例中提及:形变板11靠近承载板的表面部分向密封腔4内突出形成凸台132,凸台132与承载板的间距小于形变板11与承载板的间距;在进行测定的过程中之中难免会发生过载的情况,故在密封腔4内设置用于防过载的凸台132,凸台132凸出于密封腔4位于形变部11的一侧,但是不与承载板接触,其设置的目的在于当形变板11发生的形变至凸台132与承载板相抵持时,即为本装置的最大测量范围,形变板11无法发生更大的形变,以此达到良好的防过载效果。

35.在一个优选的实施例中提及:形变板11的厚度自抵接边框12向受力部13逐渐减小/增大;使得过载引起的形变只在形变板11发生,保证整体结构的刚性。

36.为了使受力部13的受力更加的集中,在受力部13的顶部做集中受力的处理,优选的有以下两种实施方案

37.方案一:在本实施例中,受力部13远离变形板一侧的表面为凸起的弧面131;凸起的弧面131能够使受力集中至弧面131的最高点上,从而使受力从受力部13变成从受力部13的轴心开始。

38.方案二:在一个优选的实施例中,受力部13远离变形板一侧的表面为向内凹陷的弧面131,弧面131的内部设有一圆球;凹陷的弧面131能够使受力点集中与弧面131的最低点,同时球体本身在受到压力时同样是由最高点开始受力,故此方案同样能够使受力从受力部13变成从受力部13的轴心开始。

39.本实用新型的优势在于:

40.1、通过设置形变部、承载部形成密封腔,密封腔内充满液体,在形变部设置有突出于平面的受力点,使得发生形变过程挤压密封腔内的液体导致液压的变化配合压力传感器感应液压的变化得到总重量的数据;这种测量方式取代现有的测量方式,真正做到防蠕变甚至抗蠕变。

41.2、结合在形变部设置的双向的防过载结构,有效的防止测量过载导致传感器失灵;同时增强防蠕变的结构。

42.以上公开的仅为本实用新型的几个具体实施例,但是本实用新型并非局限于此,任何本领域的技术人员能思之的变化都应落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1